Accelerazione del processo del 300% - La soluzione retrofit SIKO ottimizza la squadrabordatrice doppia di HOMAG

EUROTEC è rivenditore e specialista di macchine usate per la lavorazione del legno. L'azienda è specializzata nella revisione e nella ricostruzione di catene di trasporto di precisione per combinate o bordatrici e squadratrici doppie. Nell'ultimo progetto, una squadrabordatrice doppia HOMAG KF20/22/QA/35 è stata riqualificata con il sistema retrofit di SIKO.

La macchina è di proprietà di Staufer Holz GmbH, dove viene utilizzata per la finitura di elementi di mobili esclusivamente rettangolari in pannelli di fibra a media densità (MDF) o pannelli pressati. Si tratta di piani per scrivanie, frontali di cucine, ante di armadi o ripiani in formati grezzi non finiti con una larghezza di lavoro minima di 230 mm fino a una larghezza massima di 3500 mm e uno spessore del pezzo da un minimo di 10 a un massimo di 60 mm. Inoltre, con la macchina vengono formati e ulteriormente lavorati gli elementi fonoassorbenti rettangolari per il rivestimento di pareti e soffitti. Tutti i pannelli vengono tagliati a misura prima di essere lavorati dalla macchina. Il margine di rifilatura prima della produzione è di 10 mm su ciascun lato. Se un pezzo passa attraverso tutte le fasi di lavoro della macchina, a fine processo raggiunge la sua dimensione finale.

Requisiti applicativi specifici

Il requisito applicativo specifico richiedeva la sostituzione della regolazione manuale del formato degli assi con attuatori automatici su quattro fresatrici universali e due fresatrici standard. Prima della riqualificazione, il sistema di controllo esistente della macchina non aveva la possibilità di controllare automaticamente gli attuatori. Non era però prevista l'installazione di un nuovo controllore logico programmabile (PLC) per l'intera macchina, in primo luogo, perché ciò avrebbe comportato un lungo fermo macchina e di conseguenza una perdita di produzione; in secondo luogo, perché l'investimento sarebbe molto elevato.

L'esigenza era quindi quella di installare un sistema di controllo economico e funzionale che controllasse e monitorasse gli attuatori per la regolazione del formato, mantenendo il sistema di controllo della macchina esistente. In ogni caso, il sistema di controllo doveva essere in grado di comunicare con la regolazione automatica del formato. Un'altra sfida per EUROTEC International riguardava la progettazione dell'"accoppiamento" per integrare gli attuatori alla regolazione degli assi precedentemente manuale. Bisognava, da un lato, garantire un fissaggio adeguato e, dall'altro, assicurare una trasmissione perfetta e senza gioco tra l'attuatore e la vite di regolazione. A causa della complessità dei profili impiegati per i pezzi, la regolazione del formato deve essere molto precisa. Staufer Holz dispone di un gran numero di profili differenti per questa macchina, che vengono utilizzati per la lavorazione dei vari pezzi. La lavorazione nella macchina viene eseguita con seghe e frese a motore, sulle quali vengono applicati diversi raggi di curvatura, nonché profili a scanalatura, guide forate e profili curvi.

Situazione di partenza

Sulla squadrabordatrice doppia si trovano in totale sei unità di lavorazione regolabili, tre per lato. Sono disposte in fila lungo la macchina di circa 12 metri di lunghezza.

La disposizione delle unità di lavorazione ottimizzate può essere rappresentata come segue:

| A sinistra: | fresatura standard - fresatura universale - fresatura |

| A destra: | fresatura standard - fresatura universale - fresatura |

Per ogni passata, il pezzo viene lavorato su due lati opposti. Se il pezzo deve essere lavorato sui quattro lati, al termine della prima passata viene ruotato di 90O prima di poter caricare nuovamente la macchina con un pezzo identico. Nella lavorazione su quattro lati, è necessaria una regolazione del formato anche per lo stesso unico pezzo, poiché il pezzo è rettangolare e il formato ha due lunghezze laterali. In questo caso, bisogna regolare la larghezza.

Regolazione manuale

Prima dell’upgrade retrofit della macchina, la regolazione del formato veniva effettuata manualmente dall'operatore che trasferiva manualmente i dati di produzione relativi all'ordine dal documento d'ordine alla macchina. Per ogni unità di lavorazione, doveva effettuare le impostazioni su due assi - per la regolazione dell'asse orizzontale e di quello verticale. La regolazione orizzontale viene effettuata perché gli utensili hanno diametri diversi, quella verticale perché i singoli utensili hanno altezze diverse e la loro posizione deve essere aggiustata prima dell'inserimento. La regolazione degli assi veniva effettuata per ogni unità di lavorazione tramite viti di regolazione, ognuna delle quali era dotata di contatori per il controllo visivo dei valori di regolazione. La vite era dotata di un attacco per un cricchetto, con il quale l'operatore eseguiva l'effettiva regolazione del formato.

Potenziale di ottimizzazione

Per la regolazione di 12 assi, il processo di aggiustamento manuale su questa macchina era particolarmente soggetto a errori e richiedeva molto tempo. Da un lato, si verificavano errori individuali durante il trasferimento dei dati di produzione sugli assi da regolare (asse sbagliato/valore corretto), dall'altro, non si notavano le impostazioni errate (valore sbagliato/asse corretto). I pezzi si muovono rapidamente considerando una velocità di avanzamento della macchina di 20 - 24 metri al minuto o una durata media di processo di circa 30 secondi per pezzo. Alla luce di queste e altre potenziali fonti di errore, il coefficiente di scarto risultava molto elevato a fronte delle numerose regolazioni del formato da effettuare.

Il potenziale di ottimizzazione di Staufer Holz GmbH può essere quantificato in base al numero di regolazioni del formato. Per ogni turno di otto ore devono essere effettuate circa 15-20 regolazioni del formato. Ogni regolazione manuale richiede circa 10-15 minuti e comporta quindi una perdita di produzione di circa due ore per turno considerando un periodo di funzionamento (teorico) totale di circa sei ore distribuite su tre turni.

In questo contesto, la soluzione auspicata doveva raggiungere i seguenti obiettivi:

- ridurre il tempo necessario per la regolazione del formato,

- ridurre gli scarti e

- ridurre in modo significativo le fonti di errore nell'evasione degli ordini

e risultare economicamente vantaggiosa.

Il sistema Retrofit di SIKO con ETC5000 soddisfa queste condizioni. La soluzione di sistema "chiavi in mano" per il monitoraggio e la regolazione efficiente di assi e viti include tutti i componenti necessari e viene adattata alle esigenze individuali. I moduli del sistema garantiscono

- una maggiore efficienza della macchina con tempi di fermo ridotti,

- un'affidabilità di processo significativamente più elevata grazie a cambi di formato monitorati e completamente automatici,

- un'elevata riproducibilità grazie alla compensazione automatica della varianza e

- un'integrazione più rapida del sistema grazie a un'interfaccia HMI

- (Human Machine Interface) predisposta attraverso il touch panel "Plug & Play" ETC5000.

Stato ideale

Le unità da movimentare sulla macchina HOMAG pesano diverse centinaia di chili. In termini di movimentazione, la necessaria riduzione per la regolazione manuale è quindi elevata. Un giro della vite comporta una corsa di quattro millimetri. Se si devono regolare 10, 20 o 30 mm, si deve prevedere un tempo corrispondente.

Per l'utilizzo di Retrofit di SIKO si raccomanda quanto segue: quanto più frequentemente un asse deve essere posizionato, tanto più produttivo e conveniente sarà l'utilizzo di una soluzione di posizionamento monitorata o automatizzata. Se la regolazione del formato deve essere eseguita solo di rado, spesso sono sufficienti i visualizzatori di posizione meccanici o a bus di campo. Ma, se la regolazione del formato deve essere eseguita più frequentemente, ad esempio ogni ora, sarebbe utile l'uso di attuatori.

Il pacchetto retrofit di SIKO, configurato individualmente per la macchina HOMAG, è quindi costituito da

- Easy Touch Control del tipo ETC5000, che comprende un software di controllo già predisposto,

- le periferiche di campo, in questo caso gli attuatori AG05 e AG06,

- un modulo top-hat rail compatibile con bus, del tipo IO20 con 8 ingressi e uscite digitali ciascuno per l'analisi e il controllo di sensori e azionatori esterni,

- nonché gli accessori necessari come cavi, connettori etc.

Nelle unità di fresatura standard sono stati installati quattro attuatori AG05. Nelle unità di fresatura universali sono installati in totale otto attuatori AG06.

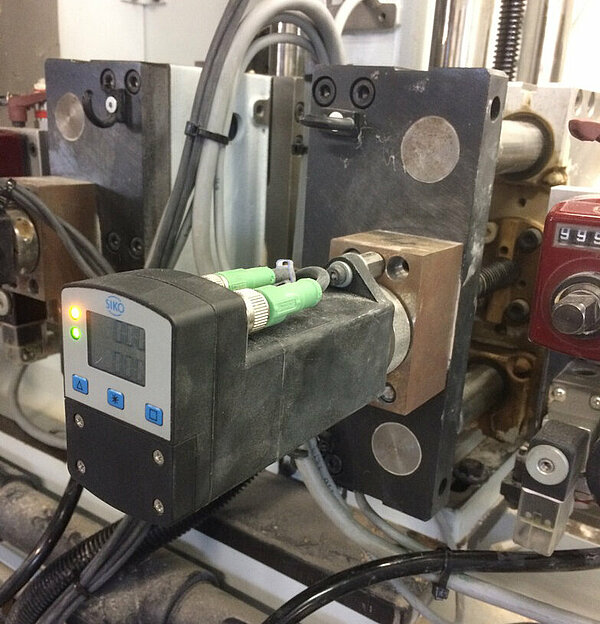

Nelle macchine esistenti riqualificate con soluzioni retrofit ETC5000, gli attuatori SIKO – in foto l'AG05 – garantiscono regolazioni affidabili e precise del formato.

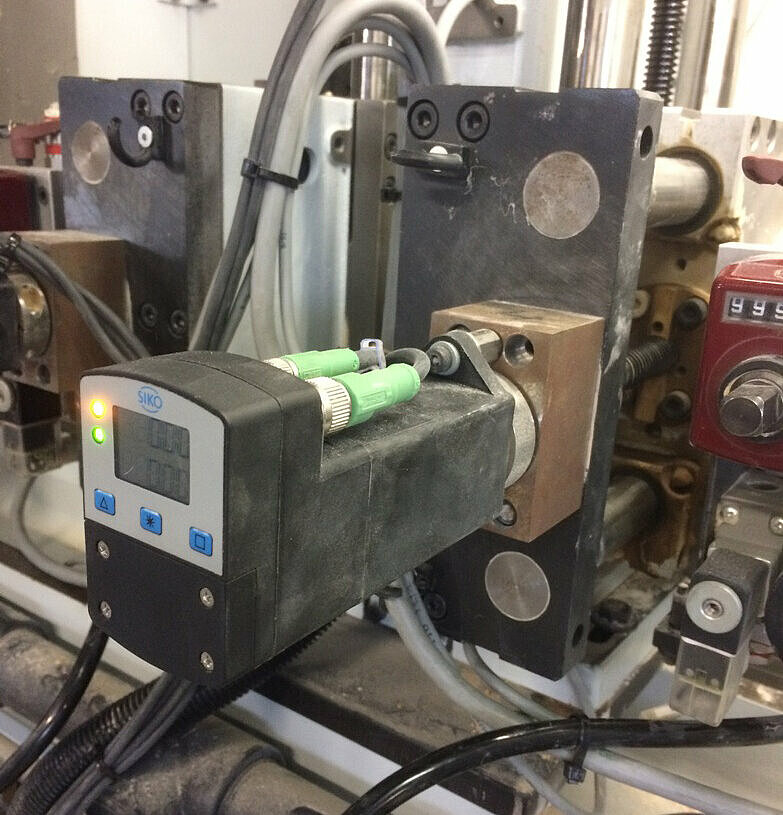

Componenti modulari di una soluzione retrofit individuale SIKO: attuatori AG05, AG06 e cavo BUS nonché - non raffigurati nell'immagine - software di controllo ETC5000, touch screen operativo e interfaccia IO20

Aggiornando la macchina con il sistema retrofit di SIKO, tutti gli assi sono diventati assi NC (NC: Numerical Control). Il controllo numerico è ora garantito dal software di controllo ETC5000. L'ETC5000 è comandabile da un touch screen. EUROTEC International lo ha utilizzato per effettuare la parametrizzazione di ogni singolo asse prima della messa in servizio. Ad esempio, è stato parametrizzato il passo della vite. Questa configurazione di base è necessaria affinché il sistema sappia quale percorso compie ogni asse dopo un giro completo della vite. Per HOMAG, un giro della vite corrisponde a quattro millimetri. Un altro parametro determina se possono essere impostati valori crescenti per le viti con rotazione in senso orario o con rotazione in senso antiorario. Una volta completata la parametrizzazione, sono stati creati i singoli profili di prodotto. EUROTEC ha assistito l'operatore della macchina nella creazione dei primi profili di prodotto, dopodiché l’operatore ha svolto l’operazione in autonomia. Dopo quattro mesi di funzionamento, nel sistema erano presenti circa 50 profili di prodotto. Questo risultato dimostra l'intuitività del funzionamento dell'ETC5000 tramite touch screen e la facilità di utilizzo del sistema.

I singoli profili di prodotto possono essere selezionati dal touch screen dell'ETC5000. Una volta completata la selezione, vengono inviati agli attuatori tramite comandi di controllo e, nelle singole postazioni di lavoro, eseguono il movimento o la regolazione degli assi predefiniti nel relativo profilo. Gli attuatori si spostano simultaneamente in posizione e ci rimangono con un controllo della posizione indipendente finché non gli verrà inviato un nuovo comando dall'ETC5000. Questo processo - l'effettiva regolazione del formato - dura al massimo 2,5 minuti.

Per raggiungere questo stato operativo, EUROTEC doveva ancora implementare un requisito meccanico. A tal fine, per tutte le 12 viti di regolazione sono stati realizzati degli adattatori che facilitassero l'accoppiamento meccanico tra la flangia della vite e l'attuatore.

La comunicazione tra il controllore principale della macchina, con i suoi attuatori e sensori, e l'ETC5000, è gestita tramite il modulo top-hat rail del tipo IO20. L'IO20 funge da "collegamento" per riportare al controllo principale le condizioni predefinite di ricetta o profilo dell'ETC5000. Una condizione è che la macchina possa avviarsi, ad esempio, solo quando è effettivamente carica con il legno. Il check sulle condizioni della macchina viene effettuato utilizzando barriere luminose. Se nella macchina è presente del legno, la barriera luminosa si interrompe. L'IO20 trasmette un "OK" al sistema di controllo della macchina, la spia verde si accende e la macchina inizia la produzione. L'IO20 rende l'ETC5000 un sistema aperto che può comunicare con altri dispositivi e componenti.

Raggiungimento degli obiettivi

- Riduzione dei tempi operativi

il sistema retrofit di SIKO per la regolazione automatica del formato consente di ridurre il tempo necessario per il cambio formato dai precedenti 10-15 minuti a circa 2,5 minuti. Ora l'operatore può occuparsi di compiti secondari durante la regolazione del formato - compreso l'approvvigionamento di nuovo materiale - e non deve occuparsi più della regolazione manuale del formato. Si può ipotizzare un'accelerazione media dei tempi operativi del 300%.

- Coefficiente di scarto

Il coefficiente di scarto è stato ridotto in modo significativo poiché, con un funzionamento conforme al sistema, è impossibile effettuare impostazioni errate. L'ETC5000 garantisce un monitoraggio continuo. Mentre con la regolazione manuale del formato si registrava un continuo consumo di materiale per controllare le impostazioni relative al pezzo, prima che si potesse avviare sulla macchina l'ordine effettivo del cliente, con l'utilizzo del Retrofit SIKO questo scarto tende a zero. In pratica, si elimina il consumo di materiale dovuto al processo di regolazione e si ottimizza notevolmente il funzionamento della macchina. Gli ordini possono essere eseguiti immediatamente dopo la regolazione del formato.

- Fonti di errore nell'elaborazione degli ordini

Con il sistema retrofit di SIKO, la macchina non è esposta a potenziali fonti di errore individuale che, prima del retrofit, erano ad esempio riconoscibili perché dipendevano dalle competenze del singolo operatore, il che si rifletteva anche sulla qualità della produzione. Con l'ETC5000, invece, la macchina riproduce sistematicamente qualità e competenza ai massimi livelli, garantendo un processo produttivo stabile e una qualità omogenea del prodotto.

- Precisione

Il sistema Retrofit di SIKO comporta anche una maggiore precisione. I pezzi devono essere al cento per cento paralleli e ortogonali. Ciò è importante in particolare per la lavorazione dei pezzi su quattro lati. Con la macchina HOMAG, dopo il retrofit è stata calcolata una precisione teorica di un centesimo di millimetro (0,01 mm). Un valore che è addirittura superiore al target previsto. Ciò significa che il posizionamento degli attuatori con l'ETC5000 è più preciso di quanto richiesto e praticamente impossibile da ottenere con la regolazione manuale del formato.

Ulteriori vantaggi

Dopo il retrofit, la macchina HOMAG utilizzata presso Staufer Holz presenta numerosi vantaggi in più. L' ETC5000 assicura il monitoraggio continuo della posizione degli attuatori. Se, per un qualsiasi motivo, la posizione degli attuatori cambia in modo tale da non rientrare più nei limiti di tolleranza definiti, il sistema emette un impulso di avvertimento audiovisivo tramite l'IO20 e lo invia al sistema di controllo della macchina. La macchina si ferma, emette un segnale acustico e si accende la luce rossa. In questo caso specifico, l'ETC5000 funge da monitoraggio del sistema e contribuisce in modo determinante alla creazione di valore aziendale, in quanto riconosce tempestivamente le impostazioni difettose della macchina, arresta tempestivamente gli ordini evitando di conseguenza che questi debbano poi essere smaltiti come scarti con consistente perdita economica.

Il sistema retrofit di SIKO ha convinto EUROTEC International per il suo approccio globale alla soluzione. Offre tutti i componenti necessari da un'unica fonte. A seconda dell'applicazione, la soluzione può essere personalizzata e adattata al cento per cento alle esigenze individuali. Un altro fattore decisivo che ha convinto EUROTEC International a equipaggiare la macchina HOMAG con i componenti retrofit di SIKO è stata l'eccellente versatilità degli accessori offerta dal sistema. Tutti i moduli di sistema utilizzati nella soluzione possono essere adattati alla specifica geometria degli assi. Anche EUROTEC ha beneficiato di questa caratteristica del sistema durante il riapprontamento della macchina HOMAG. D'altra parte, in futuro potrebbero verificarsi cambiamenti nella produzione di Staufer Holz che potrebbero interessare anche la macchina HOMAG e rendere necessarie delle modifiche. La macchina dispone di un'ampia gamma di opzioni di regolazione che attualmente non vengono utilizzate. È anche ipotizzabile che vengano integrati degli accessori alla macchina che rendano necessaria l'aggiunta di assi di regolazione. L'ETC5000 si presta anche a questo. Può regolare fino a un massimo di 31 assi; attualmente nell'applicazione HOMAG per mezzo degli attuatori vengono regolati 12 assi.

Il sistema retrofit di SIKO ETC5000 è una soluzione stand-alone, non deve cioè essere fisicamente integrato nel sistema di controllo della macchina esistente. Ciononostante, le periferiche retrofit SIKO sono in sostanza un sistema aperto. Pertanto, sono ipotizzabili anche applicazioni in cui le periferiche retrofit vengano integrate nei controllori esistenti e gli attuatori vengano poi controllati dal vero e proprio sistema controllo della macchina. La macchina di Staufer Holz dispone già di un sistema di controllo. Per facilitare ulteriormente il funzionamento, sarebbe possibile integrare i sistemi e gestirli tramite un'unica console, invece delle due attualmente presenti.

Gli attuatori AG05 e AG06 utilizzati nel sistema retrofit SIKO sono testati secondo le classi di protezione IP65 e IP54. Grasso e olio, in combinazione con la polvere di legno e la segatura, tendono a provocare la formazione di incrostazioni o incollamenti che possono compromettere il corretto funzionamento della macchina. Nella maggior parte di questi casi o di altri simili, gli attuatori sono in grado di liberarsene e riavviarsi grazie alle loro potenti coppie: l'attuatore AG05 con max. 5 Nm a 50 min-1, l'AG06 con max. 13 Nm a 15 min-1 . Oppure: Nel caso improbabile di un malfunzionamento, l'ETC5000 spegne la macchina per proteggere l'uomo, la macchina e il pezzo, e invita l'operatore a prendere le contromisure appropriate emettendo un avviso di manutenzione. Si tratta di una funzione di servizio aggiuntiva che in precedenza, con la regolazione manuale del formato, non era disponibile in questa forma.

Autore: Max Mustermann, SIKO GmbH

Caratteri: 15.588

Caratteri con spazi: 17.935