Accélération de 300 % du processus - la solution Retrofit de SIKO optimise la plaqueuse de chants à double face de HOMAG

EUROTEC est revendeur et spécialiste de machines d’occasion de transformation du bois. La compétence primaire de l’entreprise se situe dans la révision et la reconstruction de chaînes de précision et de transport pour les machines combinées, les plaqueuses de chants et les tenonneuses doubles. Dans son projet le plus récent, une plaqueuse de chants à double face de type HOMAG KF20/22/QA/35 a été modernisée avec le système Retrofit de SIKO.

La machine est la propriété de Staufer Holz GmbH où elle est utilisée pour l’assemblage final de pièces de meubles toutes sans exception rectangulaires en panneaux de fibres de bois (MDF) de densité moyenne ou en aggloméré. Il s’agit de plateaux de bureaux, de façades de cuisine, de portes d’armoire ou de tablettes dans des formats bruts non encore coupés définitivement dont la largeur de travail minimale est de 230 mm et maximale de 3 500 mm et dont l’épaisseur se situe entre au moins 10 mm et 60 mm au plus. La machine formate et usine en outre des éléments insonorisants rectangulaires pour les revêtements muraux et de plafonds. Tous les panneaux sont grossièrement coupés sur mesure avant d’être traités par la machine. La marge de rognage avant la production est de 10 mm de chaque côté. Quand une pièce passe par toutes les étapes de la machine, elle atteint sa dimension finale à la fin du processus.

Exigence spécifique à l’application

L’exigence spécifique à l’application prévoyait le remplacement du réglage manuel du format des axes par des servomoteurs automatiques sur quatre fraiseuses universelles et deux fraiseuses standard. La commande existante de la machine n’était pas en mesure, avant le post-équipement, de commander automatiquement des entraînements. Aucun nouvel automate programmable industriel (API) ne devait cependant être installé pour la machine complète dans le cadre de cette conversion. Cela aurait nécessité une immobilisation prolongée, donc une perte de production. Les coûts d'équipement auraient été d’autre part très élevés.

La consigne était donc d’installer une commande fonctionnelle économique qui pilote et contrôle les entraînements du réglage de format tout en conservant la commande existante de la machine. La commande devait cependant être capable de communiquer avec le réglage de format automatique. Un défi supplémentaire pour EUROTEC International était la réalisation d’un « couplage » intégrant les servomoteurs dans le réglage des axes qui était auparavant manuel. La tâche était d’une part de fournir une fixation adéquate, d’autre part d’assurer une transmission parfaite et sans jeu entre le servomoteur et la broche de réglage. Le réglage de format doit être très exact en raison de la complexité des profils des produits utilisés pour les pièces à usiner. La société Staufer Holz possède pour cette machine un grand nombre de profils de produit qui sont utilisés lors de l’usinage des différentes pièces. Ce dernier est effectué dans la machine avec des scies et des fraiseuses motorisées sur lesquelles sont utilisés différents rayons d’arête et des profilés à rainure, languette et de feuillure.

Situation de départ

Six unités d’usinage réglables se trouvent en tout sur la plaqueuse de chants à double face, trois de chaque côté. Elles forment un rang le long des 12 m de longueur environ de la machine.

La disposition des unités d’usinage optimisées peut être représentée comme suit :

| Gauche : | Fraisage standard - Fraisage universel - Fraisage universel |

| Droite : | Fraisage standard - Fraisage universel - Fraisage universel |

À chaque passage, la pièce est usinée sur deux côtés opposés. Si la pièce doit être usinée sur quatre côtés, elle est tournée à 90° après le premier passage avant qu’une pièce identique puisse arriver à la machine. En cas d’usinage sur quatre côtés, un réglage de format a également lieu sur une seule et même pièce car elle est rectangulaire et le format possède deux longueurs latérales différentes. Un réglage de la largeur devrait dans ce cas être opéré.

Réglage manuel

Le réglage du format était effectué manuellement avant la mise à niveau Retrofit de la machine. L’opérateur reportait les données de production contenues dans le document de la commande à la main sur la machine. Il devait procéder aux réglages sur deux axes, l’horizontal et le vertical, sur chaque unités d’usinage. Le réglage horizontal doit être effectué car les outils ont des diamètres différents, le réglage vertical car chacun des outils est de hauteur différente et leur position doit être ajustée avant qu’ils ne soient utilisés. Le réglage des axes était réalisé sur chaque unité d’usinage au moyen de broches de réglage sur chacune desquelles se trouvait un compteur permettant de visualiser et de contrôler les valeurs de réglage. La tête de la broche était équipée d’un embout sur lequel s’adaptait un cliquet qui permettait à l’opérateur de régler le format à proprement parler.

Potentiel d’optimisation

Le processus de réglage manuel de 12 axes était très sujet à des erreurs et chronophage sur cette machine. Des erreurs individuelles paraissaient d’une part lors du report des données de production sur les axes à régler (mauvais axe/valeur correcte) des réglages erronés (valeur erronée/bon axe) n’étaient d’autre part pas détectés. Les pièces passent rapidement quand la machine avance de 20 à 24 mètres/minute et que la durée du processus moyenne est d’environ 30 secondes par pièce. En raison de ces sources d’erreur et d’autres potentielles, le taux de rebut était très élevé en présence de plusieurs réglages de format.

Le potentiel d’optimisation se quantifie chez Staufer Holz GmbH par le nombre de réglages de format. 15 à 20 réglages de format doivent avoir lieu pour une équipe de huit heures. Chaque réglage manuel du format dure environ 10 à 15 minutes. Conclusion : environ deux heures de perte de production sont à mettre au compte du réglage manuel de format à chaque équipe. Cela fait en tout environ 6 heures pour un fonctionnement (théorique) à trois équipes.

Dans ce contexte, la solution nécessaire devait réaliser les objectifs suivants : réduire de manière significative

- le temps nécessaire à un réglage de format ;

- le rebut ainsi que les

- sources d'erreurs durant le traitement des commandes

et être économique.

Le système Retrofit de SIKO satisfait avec ETC5000 à ces conditions. Cette solution « clé en main » de surveillance et de réglage efficace des axes et des broches possède tous les composants nécessaires et est adaptée aux exigences individuelles. Les modules du système garantissent

- une plus grande efficacité de la machine et des temps d'immobilisation réduits ;

- une sécurité des processus sensiblement plus élevée grâce au changement de format surveillé et entièrement automatique ;

- une grande reproductibilité grâce à la compensation automatique des variances et

- une accélération de l’intégration du système grâce à une IHM

- (Interface Homme Machine) opérationnelle sous forme de l’écran tactile ETC5000 « Plug & Play ».

État de consigne

Les groupes à déplacer de la machine HOMAG pèsent plusieurs centaines de kilos. La démultiplication nécessaire dans le maniement est donc élevée pour le réglage manuel. Un tour de broche équivaut à un déplacement de quatre millimètres. Si le déplacement nécessaire est de 10, 20 ou 30 mm, le temps nécessaire sera d’autant plus élevé.

Voici ce que nous recommandons pour l’utilisation du Retrofit SIKO : plus un axe doit être positionné fréquemment et plus l’utilisation d’une solution de positionnement surveillée et automatisée est productive et rentable. Quand il ne doit être procédé que rarement à un réglage de format, les indicateurs de position mécaniques ou à bus de terrain sont souvent suffisants. Si, cependant, un réglage de format doit être réalisé fréquemment, par exemple une fois par heure, sur une machine, les servomoteurs sont rentables.

Composition du pack Retrofit de SIKO configuré pour la machine HOMAG :

- un Easy Touch Control de type ETC5000, logiciel de commande opérationnel inclus ; /span>

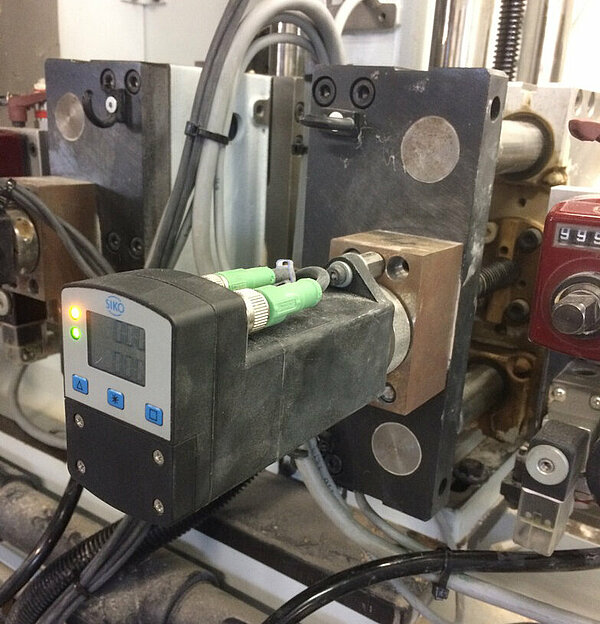

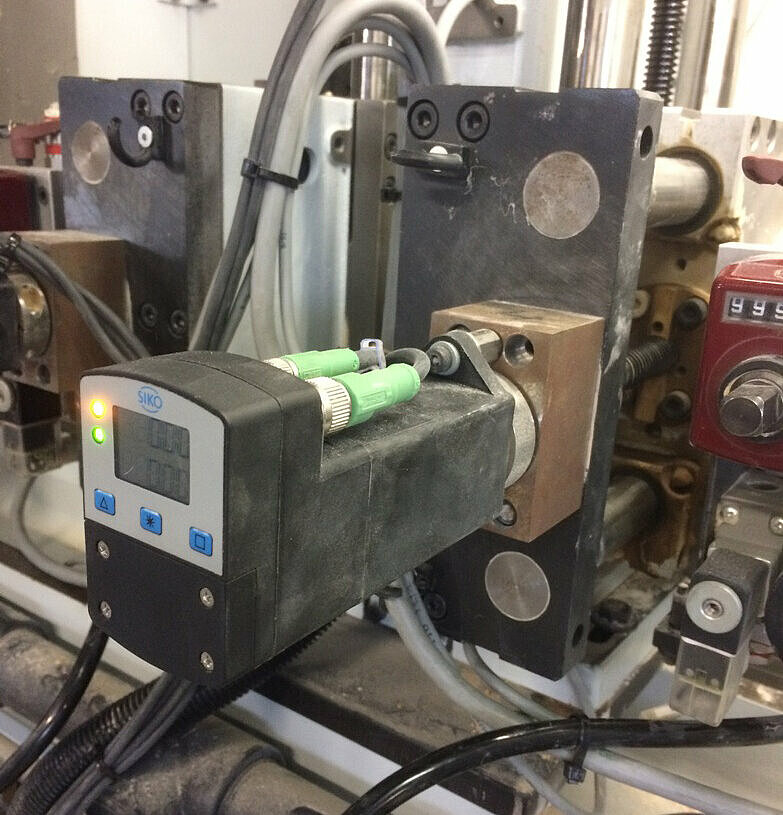

- la périphérie de terrain : dans cette application, des servomoteurs de type AG05 et AG06 ;

- une unité de raccordement compatible bus de type IO20 de 8 entrées et 8 sorties numériques pour l’exploitation et la commande de capteurs et actionneurs externes

- ainsi que les accessoires nécessaires tels que câbles, connecteurs etc.

Quatre servomoteurs de type AG05 ont été montés dans les groupes de fraiseuses standard. Un total de huit servomoteurs de type AG06 sont montés sur les groupes de fraiseuses universelles.

AG05 – assurent des réglages de format fiables et précis dans des installations de machines existantes dans la solution Retrofit ETC5000.

Composants modulaires de la solution individuelle Retrofit de SIKO : servomoteurs AG05, AG06 et câble BUS ainsi que (non illustré) logiciel de commande ETC5000, écran tactile pour la commande et interface IO20.

Grâce au système Retrofit de SIKO dont la machine a été équipée, tous les axes sont devenus des axes NC (NC : Numerical Control). Le logiciel de commande ETC5000 assure le Numerical Control. L’ETC5000 s’utilise au moyen d’un écran tactile. EUROTEC International s’en est servi pour paramétrer chaque axe individuellement avant la mise en service. Le pas de la broche a ainsi par exemple été paramétré. Cette configuration de base est nécessaire afin que le système connaisse la course effectuée par chaque axe après un tour complet de la broche. Sur la HOMAG, un tour de broche correspond à quatre millimètres. Un autre paramètre définit si des valeurs croissantes peuvent être réglées pour une broche tournant à droite ou à gauche. Les différents profils de produit ont été créés une fois le paramétrage terminé. EUROTEC a assisté le machiniste lors de la création des premiers profils de produit, c’est l’opérateur qui a exécuté plus tard cette tâche. Au bout de quatre mois de fonctionnement, environ 50 profils de produit se trouvaient dans le système. Ce résultat met la commande intuitive de l’ETC5000 via l’écran tactile en évidence et prouve la simplicité de maniement du système.

L’écran tactile ETC5000 permet de sélectionner les différents profils de produit. Une fois sélectionnés, ils sont envoyés aux servomoteurs sous forme d’ordre et exécutent aux différentes stations de travail le mouvement ou le réglage de l’axe prédéfini dans le profil donné. Les servomoteurs se mettent simultanément en position et y restent avec une régulation autonome jusqu’à ce que l’ETC5000 leur envoie une nouvelle instruction. Cette opération, qui est le réglage de format à proprement parler, dure au plus 2,5 minutes.

Pour atteindre cet état opérationnel, la société EUROTEC devait encore mettre en œuvre un impératif mécanique. Des adaptateurs ont été fabriqués à cette fin pour les 12 broches de réglage afin de faciliter l’accouplement mécanique entre la bride de poupée porte-broche et le servomoteur.

La communication entre la commande principale de la machine et ses actionneurs et capteurs et l’ETC5000 est gérée par l’unité de raccordement de type IO20. L’IO20 sert ici de « trait d’union » pour renvoyer les conditions de la recette et du profil de l’ETC5000 à la commande principale. Une condition est que la machine ne puisse démarrer que si elle a été alimentée en bois. Ce contrôle de l’état de la machine s’exécute au moyen de barrières lumineuses. Si du bois se trouve dans l’installation, le rayon de la barrière lumineuse est interrompu. L’IO20 transmet un « OK » à la commande de la machine, le voyant vert s’allume, la machine démarre la production. L’IO20 fait de l’ETC5000 un système ouvert pouvant communiquer avec d’autres appareils et composants.

Validation de l’objectif

- Temps nécessaire

Grâce au système Retrofit de réglage de format automatisé, le temps nécessaire à un réglage de format, qui était avant de 10 à 15 minutes, a été réduit à environ 2,5 minutes. L’opérateur peut maintenant se consacrer à des travaux secondaires pendant le réglage de format, entre autres à l’approvisionnement en bois, et n’a plus à s’occuper du réglage manuel du format. On peut supposer une accélération moyenne du processus de 300 %.

- Rebuts

Le taux de rebut a pu être réduit de manière significative car les réglages erronés sont impossibles si l'utilisation est conforme au système. L’ETC5000 assure une surveillance continue. Alors que du bois était consommé en permanence lors du réglage manuel du format afin de contrôler les réglages sur la pièce à usiner avant de pouvoir réaliser la commande à proprement parler du client sur la machine, ce rebut est pratiquement nul avec l’utilisation du Retrofit de SIKO. La consommation de matériau due au processus de réglage est pratiquement éliminée, le fonctionnement de la marche est, lui, considérablement optimisé. Les commandes peuvent immédiatement être exécutées une fois le format réglé.

- Sources d'erreurs durant le traitement des commandes

La machine n’est exposée à aucune source d'erreurs humaine avec le Retrofit de SIKO. Avant le Retrofit, cela se voyait par exemple à la différence de compétence entre opérateurs qui pouvait se répercuter aussi dans la qualité de la production. En utilisant l’ETC5000, la machine reproduit maintenant systématiquement la qualité et la compétence à un niveau élevé et assure un processus de production stable et une qualité de produit homogène.

- Précision

Le Retrofit de SIKO fournit également une plus grande exactitude. La position des pièces à usiner doit être à cent pour cent parallèle et perpendiculaire. Cela est en particulier pour l’usinage quatre côtés de pièces essentiel. Sur la machine HOMAG, une précision théorique d’un centième de millimètre (0,01 mm) a été calculée après le Retrofit. Une valeur qui satisfait à l’objectif. Le positionnement des servomoteurs avec l’ETC5000 est donc plus exact que nécessaire, ce qui n’est absolument pas réalisable avec un réglage manuel du format.

Avantages supplémentaires

La machine HOMAG utilisée chez Staufer Holz jouit encore d’un autre grand avantage après le Retrofit. L’ETC5000 assure ainsi une surveillance permanente de la position des servomoteurs. Si la position des servomoteurs se modifie pour des raisons jusque-là inconnues, de manière qu’ils se trouvent en dehors des limites de tolérances définies, le système initie via l’IO20 une impulsion de mise en garde audiovisuelle et l’envoie à la commande de la machine. La machine s’arrête, l’alarme sonore retentit et le voyant rouge s’allume. Dans ce cas concret, l’ETC5000 sert à surveiller le système et contribue largement à la création de valeur ajoutée de l’entreprise car il détecte à temps les réglages erronés de la machine, arrête à temps les commandes qui, finalement, ne doivent pas être éliminées comme rebuts.

Le système Retrofit de SIKO a séduit EUROTEC International comme étant une solution globale. SIKO fournit tous les composants nécessaires. La solution peut être sur mesure selon l’application et parfaitement adaptée aux besoins personnels. L’excellente compatibilité de montage que le système offre a été déterminante dans la décision d’EUROTEC International d’équiper la machine HOMAG des composants Retrofit de SIKO. Tous les modules de système utilisés dans cette solution peuvent être adaptés à la géométrie de l’axe donné. EUROTEC a aussi profité de cette propriété du système lorsqu’elle a équipé la machine HOMAG. Il pourra cependant y avoir dans le futur des modifications dans la production chez Staufer Holz qui auront un impact sur la machine HOMAG et rendront des adaptations nécessaires. La machine possède un grand nombre de réglages possibles qui ne sont actuellement pas encore utilisés. L’on pourrait aussi imaginer des ajouts sur la machine qui requerraient des axes supplémentaires. Pour cela aussi l’ETC5000 est parfait. Il peut régler un maximum de 31 axes. Dans l’application HOMAG, 12 axes sont actuellement réglés avec des servomoteurs.

Le système Retrofit de SIKO ETC5000 est une solution autonome. Il ne doit pas être intégré physiquement dans la commande de la machine existante. Les périphériques du Retrofit de SIKO représentent cependant un système ouvert. Des applications dans lesquelles les périphériques Retrofit sont intégrés dans les commandes existantes et les servomoteurs alors contrôlés par la commande de la machine proprement dite sont imaginables. La machine de Staufer Holz possède déjà une commande. Pour accroître le confort de commande, il serait possible d’intégrer les systèmes et de les piloter avec une console au lieu de deux aujourd’hui.

Les servomoteurs AG05 et AG06 utilisés dans le système Retrofit sont testés selon les classes de protection IP65 et IP54. La graisse et l’huile, en relation avec la poussière et la sciure de bois, peuvent provoquer des résinifications et des adhérences qui altèrent le fonctionnement de la machine. Dans la plupart de ces cas ou de cas similaires, les servomoteurs peuvent se libérer eux-mêmes en raison de leurs puissants couples : pour l’AG05 de 5 Nm max. à 50 min-1, pour l’AG06 13 Nm max. à 15 min-1. Ou l’ETC5000 éteint la machine dans un cas improbable pour protéger les personnes, la machine et la pièce à usiner et prie l’opérateur de prendre les contre-mesures adéquates en envoyant un conseil de maintenance. Ceci est une fonction de service supplémentaire qui n’existait pas sous cette forme pour le réglage manuel du format.

Auteure : Michaela Wassenberg, journaliste indépendante