300% de aceleración del proceso: la solución Retrofit de SIKO optimiza la encoladora de doble cara y la encoladora de cantos de HOMAG

EUROTEC es distribuidor y especialista en maquinaria usada para trabajar la madera. La competencia principal de la empresa reside en la revisión y reparación de cadenas de transporte de precisión para encoladoras combinadas o de cantos y espigadoras dobles. En su último proyecto, se reequipó una encoladora y canteadora de doble cara HOMAG KF20/22/QA/35 con el sistema Retrofit de SIKO.

La máquina es propiedad de Staufer Holz GmbH, donde se utiliza para el acabado de componentes de muebles exclusivamente rectangulares fabricados con tableros de fibra de densidad media (MDF) o presspan. Se trata de tableros de escritorio, frentes de cocina, puertas de armario o estantes en formatos brutos sin acabar con una anchura de trabajo mínima de 230 mm hasta una anchura de trabajo máxima de 3500 mm y un grosor de pieza de 10 mm como mínimo a 60 mm como máximo. Además, se formatean y se siguen procesando en la máquina elementos rectangulares de aislamiento acústico para revestimientos de paredes y techos. Todas las planchas se cortan a medida antes de ser procesadas por la máquina. El margen de recorte antes de la producción es de 10 mm por cada lado. Si una pieza pasa por todos los pasos de trabajo de la máquina, alcanza su tamaño final al final del proceso.

Requisitos específicos de la aplicación

El requisito específico de la aplicación era sustituir el ajuste manual del formato de los ejes por accionamientos automáticos en cuatro fresadoras universales y dos fresadoras estándar. Antes del reequipamiento, el sistema de control existente de la máquina no tenía ninguna posibilidad de controlar los accionamientos automáticamente. Sin embargo, como parte de este reequipamiento, no debía instalarse un nuevo controlador lógico programable (PLC) para toda la máquina. En primer lugar, esto habría provocado una parada más larga y, por tanto, una pérdida de producción. En segundo lugar, la inversión habría sido muy elevada.

El requisito era instalar un sistema de control económico y funcional que controlara y supervisara los accionamientos de ajuste de formato y, al mismo tiempo, conservara el sistema de control de la máquina existente. Sin embargo, el sistema de control tenía que poder comunicarse con el ajuste automático del formato. Otro reto para EUROTEC Internacional fue el diseño del "acoplamiento" que integra los actuadores al ajuste de ejes, hasta entonces manual. La tarea consistía, por un lado, en garantizar una fijación adecuada y, por otro, en asegurar una transmisión perfecta y sin holguras entre el actuador y el husillo de ajuste. Debido a la complejidad de los perfiles de producto utilizados para las piezas de trabajo, el ajuste del formato debe ser muy preciso. Staufer Holz dispone de un gran número de perfiles de producto diferentes para esta máquina, que se utilizan para procesar las distintas piezas de trabajo. El mecanizado en la máquina se realiza mediante sierras y fresadoras accionadas por motor, en las que se aplican diferentes radios de canto, así como perfiles de ranura, de resorte y de plegado.

Situación inicial

En la encoladora y chapadora de cantos de doble cara hay un total de seis unidades de mecanizado ajustables, tres en cada lado. Están dispuestos en fila a lo largo de la máquina de unos 12 m de longitud.

La disposición de las unidades de mecanizado optimizadas puede representarse de la siguiente manera:

| Izquierda: | Fresadora estándar - Fresadora universal - Fresadora universal |

| Derecha: | Fresadora estándar - Fresadora universal - Fresadora universal |

En cada pasada, la pieza se mecaniza por dos lados opuestos. Si la pieza debe mecanizarse por los cuatro lados, se gira 90º tras finalizar la primera pasada antes de que la máquina pueda cargarse de nuevo con la pieza idéntica. En el mecanizado por las cuatro caras, también se produce un ajuste de formato para una misma pieza, ya que la pieza es rectangular y el formato tiene dos longitudes laterales. En este caso, habría que realizar un ajuste de anchura.

Ajuste manual

Antes de la actualización Retrofit de la máquina, el ajuste del formato se realizaba manualmente. El operario transfería manualmente los datos de producción relacionados con el pedido desde el documento de pedido a la máquina. Para cada unidad de mecanizado, tenía que realizar los ajustes en dos ejes: para el ajuste horizontal y vertical del eje. El ajuste horizontal se realiza porque las herramientas tienen diámetros diferentes, el ajuste vertical se realiza porque las herramientas individuales tienen alturas diferentes y hay que ajustar su posición antes de insertarlas. El ajuste de los ejes se realizaba para cada unidad de mecanizado mediante husillos de ajuste, cada uno de los cuales disponía de contadores mediante los cuales se comprobaban visualmente los valores de ajuste. El husillo estaba equipado con un accesorio en la cabeza en el que se montaba una carraca, con la que el operario realizaba el ajuste real del formato.

Potencial de optimización

Al ajustar 12 ejes, el proceso de ajuste manual en esta máquina era muy propenso a errores y requería mucho tiempo. Por un lado, se producían errores individuales al transferir los datos de producción a los ejes que debían ajustarse (eje erróneo/valor correcto) y, por otro, los ajustes incorrectos (valor erróneo/eje correcto) pasaban desapercibidos. Las piezas se procesan rápidamente con una velocidad de avance de la máquina de 20 - 24 metros/minuto o una duración media del proceso de unos 30 segundos por pieza. En vista de estas y otras posibles fuentes de error, la tasa de desechos era muy elevada en el caso de varios ajustes de formato.

El potencial de optimización de Staufer Holz GmbH se cuantifica por el número de ajustes de formato. En cada turno de ocho horas deben realizarse entre 15 y 20 ajustes de formato. Cada ajuste manual de formato dura entre 10 y 15 minutos. Es decir: como consecuencia de los ajustes manuales de formato, se produce una pérdida de producción de unas dos horas por turno, con un funcionamiento (teórico) en tres turnos de unas seis horas en total

En este contexto, la solución requerida debía cumplir los siguientes objetivos:

- Reducir el tiempo necesario para un ajuste de formato,

- reducir los desechos y

- las fuentes de error en el tratamiento de los pedidos

reducir significativamente y ser rentable

El sistema Retrofit de SIKO con ETC5000 cumple estas condiciones. La solución de sistema "llave en mano" para la supervisión y el ajuste eficientes de ejes y husillos incluye todos los componentes necesarios y se adapta a las necesidades individuales. Los módulos del sistema garantizan

- una mayor eficiencia de la máquina con tiempos de inactividad reducidos,

- una fiabilidad del proceso significativamente mayor mediante cambios de formato supervisados y totalmente automáticos,

- alta reproducibilidad gracias a la compensación automática de desviaciones y

- una aceleración de la integración del sistema gracias a una HMI

- (interfaz hombre-máquina) en forma del panel táctil "Plug & Play" ETC5000,

Estado OBJETIVO

Las unidades que deben desplazarse en la máquina HOMAG pesan varios cientos de kilos. En términos de manipulación, la reducción necesaria para el ajuste manual es, por tanto, elevada. Una revolución del husillo da como resultado cuatro milímetros de recorrido. Por tanto, si hay que ajustar 10, 20 ó 30 mm, cabe esperar una cantidad de tiempo correspondiente.

Para el uso del SIKO Retrofit es válida la siguiente recomendación: Cuanto más frecuentemente deba posicionarse un eje, más productivo y rentable es el uso de una solución de posicionamiento monitorizada o automatizada. Si un ajuste de formato sólo debe realizarse con poca frecuencia, suelen ser suficientes los visualizadores de posicionamiento mecánicos o de bus de campo. Sin embargo, si hay que realizar un ajuste de formato con más frecuencia en una máquina, por ejemplo, por hora de trabajo, merece la pena utilizar actuadores.

Por lo tanto, el paquete Retrofit de SIKO configurado individualmente para la máquina HOMAG consta de

- Easy Touch Control tipo ETC5000, incl. software de control listo para usar,

- la periferia de campo, en esta aplicación actuadores de los tipos AG05 y AG06,

- un módulo de riel de sombrero compatible con bus del tipo IO20 con 8 entradas y salidas digitales cada uno para evaluar y controlar sensores y actuadores externos

- así como los accesorios necesarios como cables, enchufes, etc.

En los grupos de fresado estándar se instalaron cuatro actuadores AG05. En los grupos de fresado universales se han instalado un total de ocho actuadores AG06.

AG05 - garantiza ajustes de formato fiables y precisos en instalaciones de máquinas existentes en una solución Retrofit ETC5000.

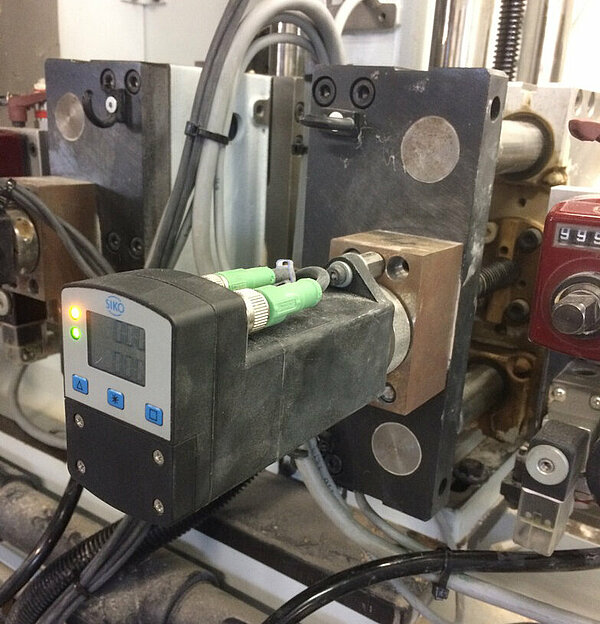

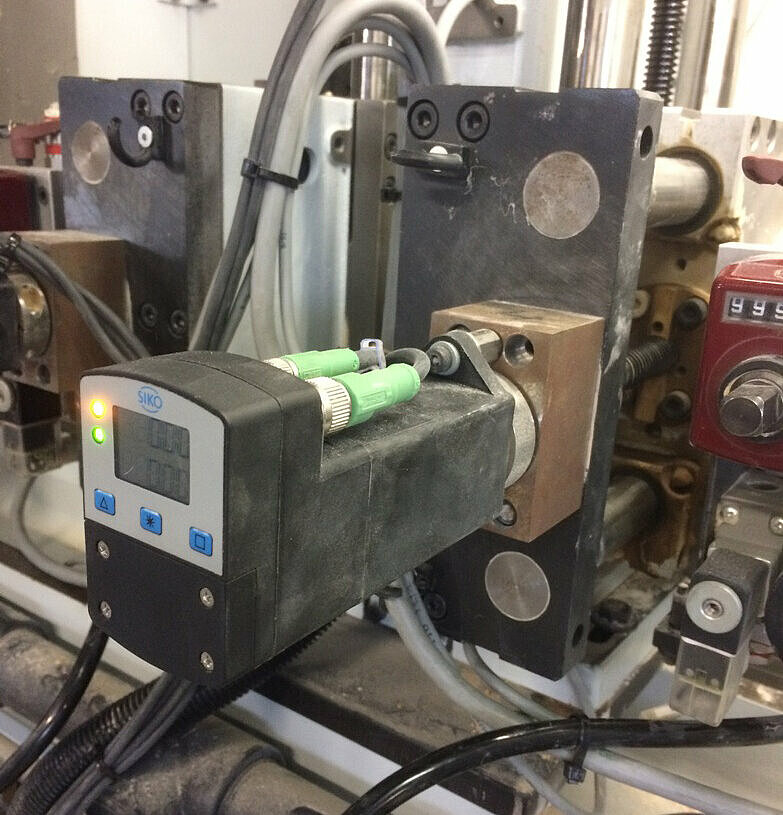

Componentes modulares de la solución individual de Retrofit SIKO: actuadores AG05, AG06 y cable BUS así como - no en la imagen - software de control ETC5000, pantalla táctil para el manejo e interfaz IO20.

Al actualizar la máquina con el sistema Retrofit de SIKO, todos los ejes se convirtieron en ejes NC (NC: Numerical Control). El control numérico se realiza mediante el software de control ETC5000. El ETC5000 se maneja a través de una pantalla táctil. EUROTEC International lo utilizó para llevar a cabo la parametrización de cada eje individual antes de la puesta en servicio. Por ejemplo, se parametrizó el paso del husillo. Esta configuración básica es necesaria para que el sistema sepa qué trayectoria recorre cada eje tras una revolución completa del husillo. Con HOMAG, una revolución del husillo corresponde a cuatro milímetros. Otro parámetro determina si se pueden establecer valores crecientes para la rotación del husillo en sentido horario o en sentido antihorario. Una vez finalizada la parametrización, se crearon los perfiles de producto individuales. EUROTEC ayudó al operario de la máquina a crear los primeros perfiles de producto, tras lo cual esta actividad fue realizada por el propio operario. Tras cuatro meses de funcionamiento, el sistema contaba con unos 50 perfiles de productos. Este resultado ilustra el manejo intuitivo del ETC5000 a través de la pantalla táctil y da fe del fácil manejo del sistema.

Los perfiles de producto individuales pueden seleccionarse a través de la pantalla táctil ETC5000. Una vez seleccionados, se envían a los actuadores en forma de comandos de control y ejecutan el movimiento o el ajuste del eje predefinido en el perfil respectivo en las estaciones de trabajo individuales. Los actuadores se mueven simultáneamente a su posición y permanecen allí con control de posición independiente hasta que se envía un nuevo comando desde el ETC5000 a los actuadores. Este proceso, el ajuste de formato propiamente dicho, dura un máximo de 2,5 minutos.

Para conseguir este estado operativo, EUROTEC aún tenía que aplicar un requisito mecánico. Para ello, se fabricaron adaptadores para los 12 husillos de ajuste con el fin de facilitar el acoplamiento mecánico entre la brida del cabezal y el actuador.

La comunicación entre el control principal de la máquina, con sus actuadores y sensores, y el ETC5000 se gestiona a través del módulo de riel de sombrero de tipo IO20. El IO20 funciona aquí como un "enlace" para informar de las condiciones predefinidas de la receta o el perfil del ETC5000 al control principal. Una condición es que la máquina sólo puede arrancar, por ejemplo, cuando está realmente cargada con madera. Esta comprobación del estado de la máquina se realiza mediante barreras luminosas. Si hay madera en la máquina, la barrera de luz se interrumpe. La IO20 transmite un "OK" al control de la máquina, la lámpara verde se enciende y la máquina inicia la producción. La IO20 convierte al ETC5000 en un sistema abierto que puede comunicarse con otros dispositivos y componentes.

Validación de objetivos

- Tiempo invertido

Gracias al sistema Retrofit de SIKO para el ajuste automático del formato, el tiempo necesario para el cambio de formato se ha reducido de antes 10 hasta 15 minutos en unos 2,5 minutos. Ahora el operario puede ocuparse de tareas secundarias durante el cambio de formato -incluida la adquisición de nuevo material- y no tiene que ocuparse del cambio de formato manual. Puede suponerse una aceleración media del proceso del 300%.

- Desechos

La tasa de desechos puede reducirse significativamente porque no es posible realizar ajustes incorrectos con un funcionamiento conforme al sistema. El ETC5000 garantiza una supervisión continua. Mientras que con el ajuste manual del formato ya se producía un consumo continuo de material para comprobar los ajustes en la pieza antes de que el pedido real del cliente pudiera ejecutarse en la máquina, este desecho tiende a cero cuando se utiliza SIKO Retrofit. El consumo de material derivado del proceso de ajuste prácticamente desaparece y el funcionamiento de la máquina se optimiza considerablemente. Los trabajos pueden ejecutarse inmediatamente después del ajuste del formato.

- Fuentes de error en el tratamiento de los pedidos

Con SIKO Retrofit, la máquina no está expuesta a fuentes de error individuales. Antes de Retrofit, éstas se manifestaban, por ejemplo, en diferencias de competencia dependientes del operario, que también podían reflejarse en la calidad de la producción. Con el ETC5000, en cambio, la máquina reproduce ahora sistemáticamente la calidad y la competencia a un alto nivel y garantiza un proceso de producción estable y una calidad homogénea del producto.

- Precisión

El SIKO Retrofit también permite aumentar la precisión. Las piezas deben estar paralelas y en ángulo recto al cien por cien. Esto es especialmente importante en el mecanizado de piezas por los cuatro lados. En el caso de la máquina HOMAG, tras el Retrofit se calculó una precisión teórica de una centésima de milímetro (0,01 mm). Un valor que supera la especificación objetivo. Es decir: el posicionamiento de los actuadores con el ETC5000 es más preciso de lo requerido y casi imposible de conseguir con el ajuste manual del formato.

Ventajas adicionales

Tras el Retrofit, la máquina HOMAG utilizada en Staufer Holz ofrece importantes ventajas adicionales. El ETC5000 garantiza la supervisión continua de la posición de los actuadores. Si, por razones desconocidas hasta el momento, la posición de los actuadores cambia de forma que se encuentra fuera de los límites de tolerancia especificados, el sistema inicia un impulso de advertencia audiovisual a través de la IO20 y lo envía al sistema de control de la máquina. La máquina se detiene, suena el tono de aviso y se enciende la luz roja. En este caso concreto, el ETC5000 sirve de monitor del sistema y contribuye en gran medida a la creación de valor empresarial, ya que detecta a tiempo los ajustes defectuosos de la máquina, detiene a tiempo los pedidos y, en última instancia, éstos no tienen que eliminarse como desechos que cuestan dinero.

El sistema SIKO Retrofit convenció a EUROTEC International por su enfoque de solución integral. Ofrece todos los componentes necesarios de un solo proveedor. En función de la aplicación, la solución puede personalizarse y adaptarse al cien por cien a las necesidades individuales. Otro factor decisivo para que EUROTEC International se decidiera a equipar la máquina HOMAG con los componentes Retrofit de SIKO fue la extraordinaria compatibilidad de montaje que ofrece el sistema. Todos los módulos del sistema utilizados en la solución pueden adaptarse a la geometría del eje correspondiente. EUROTEC también se benefició de esta característica del sistema al reequipar la máquina HOMAG. Por otro lado, en el futuro puede haber cambios en la producción de Staufer Holz que también afecten a la máquina HOMAG y hagan necesarios ajustes. La máquina dispone de una amplia gama de opciones de ajuste que actualmente no se utilizan. También es concebible que se añadan extensiones de la máquina para poder añadir ejes de ajuste. La ETC5000 también es adecuada para ello. Puede ajustar un máximo de 31 ejes; actualmente se ajustan 12 ejes mediante actuadores en la aplicación HOMAG.

El sistema Retrofit ETC5000 de SIKO es una solución autónoma. No es necesario integrarlo físicamente en el sistema de control de máquinas existente. No obstante, la periferia de reequipamiento SIKO es básicamente un sistema abierto. Por lo tanto, también son concebibles aplicaciones en las que los periféricos Retrofit se integren en los controles existentes y los actuadores sean controlados a continuación por el control real de la máquina. La máquina de Staufer Holz ya dispone de un sistema de control. Para aumentar la facilidad de manejo, sería posible integrar los sistemas y manejarlos a través de una sola consola, en lugar de las dos actuales.

Los actuadores AG05 y AG06 utilizados en el sistema Retrofit de SIKO han sido probados según las clases de protección IP65 e IP54. La grasa y el aceite, en combinación con el polvo de madera y el serrín, pueden provocar adherencias o atascos que perjudiquen el correcto funcionamiento de la máquina. En la mayoría de estos casos o similares, los actuadores pueden liberarse de nuevo gracias a sus potentes pares de giro - el actuador AG05 con máx. 5 Nm a 50 min-1, el AG06 con máx. 13 Nm a 15 min-1. O bien: el ETC5000 desconecta la máquina en caso de avería para proteger a las personas, la máquina y la pieza de trabajo, e indica al operario que tome las medidas adecuadas mediante un aviso de mantenimiento. Se trata de una función de servicio adicional que hasta ahora no estaba disponible de esta forma con el ajuste manual del formato.

Autor: Max Mustermann, SIKO GmbH