Regolazione di formato intelligente per una maggiore affidabilità di processo nella produzione farmaceutica

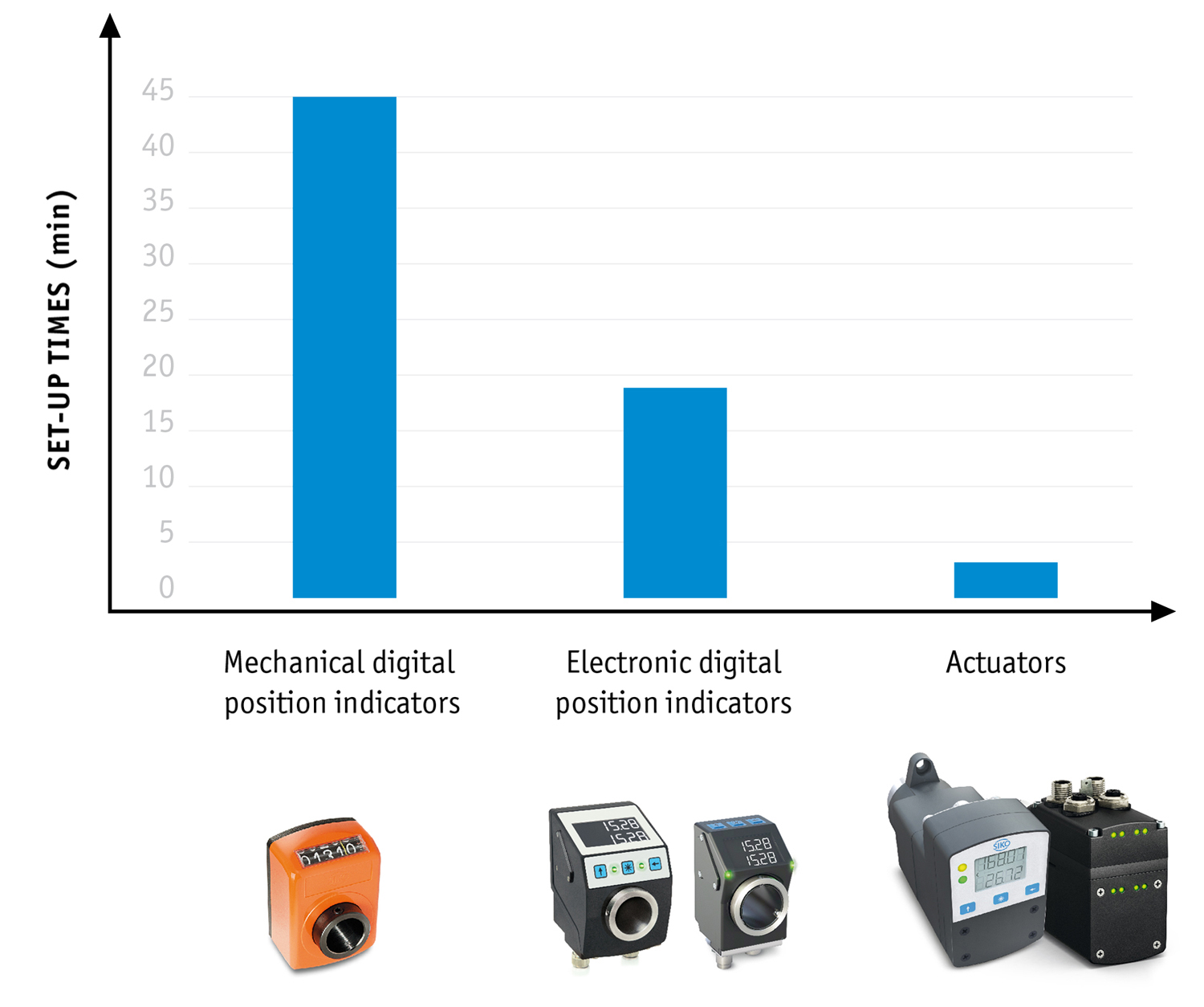

Un fattore da non sottovalutare per migliorare la disponibilità del sistema è dato dall'ottimizzazione dei tempi di riapprontamento per cambio prodotto, nelle cosiddette regolazioni di formato. Qui ci sono varie possibilità per un cambio di formato intelligente, che rientra nel concetto del metodo centerlining di impostazioni ottimizzate: da una semplice soluzione puramente meccanica per singoli punti di regolazione a sistemi di posizionamento completamente automatizzati per l'intera linea.

Cosa significa regolazione ovvero cambio di formato

Nella produzione di prodotti farmaceutici la regolazione di formato è presente ovunque. Che si tratti di imballaggio, etichettatura o ispezione, si parla di formato quando sulla macchina si deve impostare una nuova dimensione per un nuovo prodotto. Non è solo l'automazione a richiedere per ogni macchina un cambio degli assi non appena il prodotto o le sue dimensioni vengono modificati, difatti la regolazione di formato può essere effettuata, oltre che in modo completamente automatico, anche manualmente tramite una manovella. Più specifiche sono le esigenze, più sarà importante disporre di un sistema dotato di una regolazione di formato intelligente ed efficiente.

La variante più comune per la regolazione di formato è la regolazione della vite, ad esempio nelle macchine di imballaggio e di etichettatura. Il formato o l'asse della macchina vengono regolati tramite il movimento rotatorio di una vite. Questa operazione può essere eseguita manualmente servendosi di una manovella o di un volantino o in modo completamente automatico tramite un servomotore.

Laddove non è disponibile una vite, si ricorre a una guida lineare. Una slitta viene spinta su una guida e la nuova posizione viene impostata tramite questa struttura meccanica. La regolazione manuale richiede una grande destrezza per ottenere l'impostazione corretta.

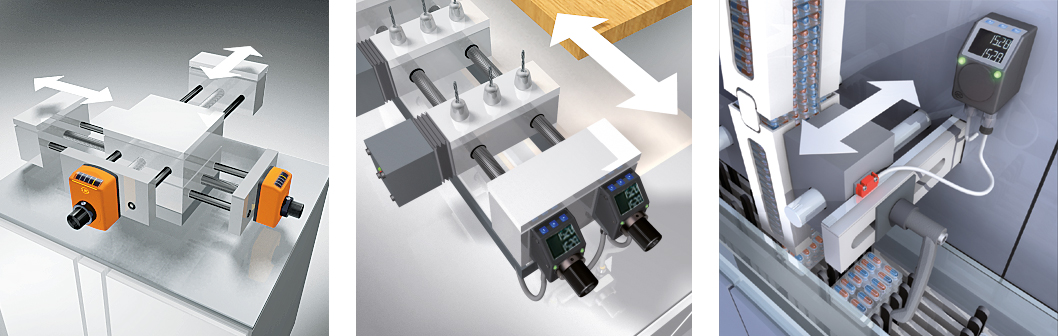

Rappresentazione schematica della regolazione di formato manuale tramite indicatori di posizione meccanico-digitali, Rappresentazione schematica della regolazione di formato manuale tramite indicatori di posizione elettronici compatibili con bus, Rappresentazione schematica della regolazione di formato manuale tramite indicatori di posizione elettronici compatibili con bus su guide lineari

I vantaggi di una regolazione di formato ottimizzata

La modifica delle impostazioni di una macchina implica sempre il rischio di commettere errori. Con una regolazione di formato ottimizzata in termini di monitoraggio o addirittura di automazione, questo rischio può essere eliminato rendendo più facile rispondere alle esigenze flessibili dei processi produttivi.

L'ottimizzazione della regolazione di formato ha lo scopo di aumentare l'accuratezza della ripetizione; quando si effettuano cambi e poi si ritorna a realizzare un determinato prodotto, questo deve ritornare disponibile ogni volta nella stessa forma e qualità – un criterio decisivo nella produzione di farmaci.

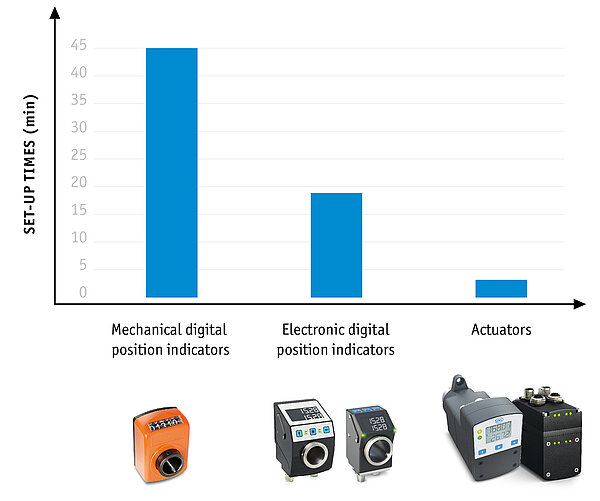

Un effetto che deriva dall'ottimizzazione della velocità dei tempi di approntamento è una significativa riduzione dei costi. che risulta particolarmente tangibile con la regolazione di formato monitorata e completamente automatica.

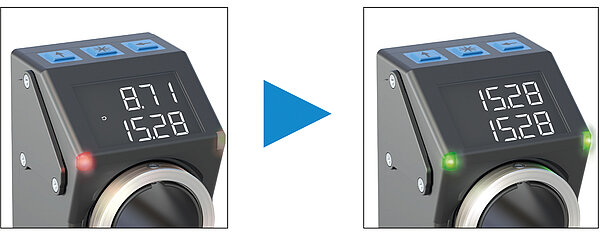

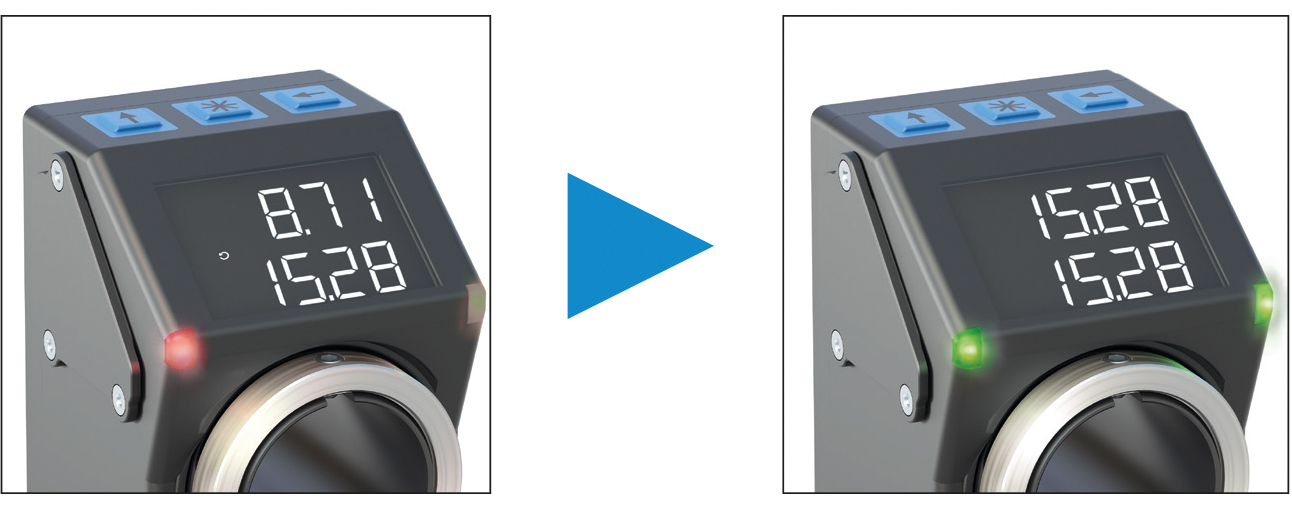

NOltre alla riproducibilità e alla riduzione dei costi grazie alla velocità, un altro aspetto a favore dell'ottimizzazione della regolazione di formato è costituito dalla maggiore affidabilità di processo. Con la regolazione di formato monitorata, lo stato della posizione si può vedere chiaramente grazie alle spie LED; il verde significa "posizione corretta", il rosso "posizione non corretta". In questo modo è possibile programmare la macchina in modo che riprenda la produzione solo quando tutte le posizioni sono state impostate correttamente.

Maggiore sicurezza per le applicazioni critiche

Per le applicazioni nel settore farmaceutico, è necessario garantire al cento per cento che dopo aver cambiato formato venga comunque raggiunta la posizione corretta, indipendentemente dal fatto che ciò avvenga una volta alla settimana o ogni ora. In questi casi, è quindi indispensabile una regolazione di formato monitorata. Ad esempio, quando sulle macchine si impostano nuove dimensioni per le differenti confezioni dei farmaci, è necessario aggiornare di conseguenza la marcatura in base alla nuova confezione, al fine di garantire una chiara tracciabilità del processo produttivo. Tutti questi aspetti vengono regolati tramite l'impostazione del formato.

Un'altra applicazione tipica è la regolazione dell'altezza di una telecamera di ispezione. La posizione della telecamera deve essere adattata alle diverse altezze dei prodotti, in modo che l'ispezione possa funzionare con una sicurezza pari al 100%.

Regolazione di formato manuale

La regolazione di formato manuale è indicata per le macchine di base che prevedono regolazioni di formato poco frequenti. Si utilizzano indicatori di posizione meccanico-digitali o elettronici, che determinano il posizionamento in modo economico e affidabile.

L'elemento cardine di ogni indicatore di posizione è un sistema di misura che rileva la posizione. Esso dispone di un'elevata precisione, in genere con una tolleranza di circa ±0,5 gradi riferita al movimento rotatorio sull'unità di regolazione. E non solo, l’indicatore di posizione fornisce valori di visualizzazione digitali controllabili.

Oltre al sistema di misura un indicatore di posizione include anche un display. Una variante è rappresentata dagli indicatori di posizione meccanico-digitali, che visualizzano i valori in cifre decimali in potenze di dieci sotto forma di rulli di conteggio. È da qui che deriva il termine "digitale", anche se non si tratta di display elettronici. Gli indicatori di posizione elettronici invece dispongono di un display a LCD. In caso di regolazione di formato monitorata, si utilizzano versioni che mostrano anche il valore nominale nella seconda riga del display.

Principio di misura assoluto e calibrazione

Gli indicatori di posizione funzionano secondo un principio di misura assoluto, si tratta di un sistema che non deve essere costantemente referenziato, vale a dire che l'indicatore rileva i movimenti dell'unità di regolazione anche in stato di diseccitazione. Gli indicatori di posizione elettronici, sia stand-alone che collegati in rete, funzionano con una batteria, ossia con un sistema di misura assoluto che viene alimentato da una batteria tampone e deve essere referenziato una sola volta.

Risoluzione e precisione

La risoluzione indica il più piccolo passo di misura leggibile che l'indicatore offre; nel caso degli indicatori elettronici con impostazione del valore nominale predefinito, ad esempio, la risoluzione è di 720 incrementi per giro, il che garantisce un elevato grado di riproducibilità.

Indicatori di posizione meccanico-digitali

I valori di posizione possono essere rilevati con elevata precisione e vengono visualizzati in modo facilmente leggibile. Per mezzo del riduttore integrato, il valore visualizzato per giro viene predisposto idoneamente per il passo della vite via via richiesto. La particolarità degli indicatori di posizione meccanici è data dall'adattabilità di ognuno alla specifica applicazione cui è destinato. Per un'applicazione con un passo specifico della vite e con la risoluzione desiderata, viene configurata una variante specifica del dispositivo.

Indicatori di posizione elettronici LCD stand-alone

Il vantaggio determinante degli indicatori di posizione elettronici rispetto a quelli meccanico-digitali è la programmabilità libera per un uso flessibile. Mediante l'indicatore di posizione è possibile configurare liberamente molteplici parametri: il passo della vite, le cifre decimali, il senso di rotazione, la posizione di montaggio e persino l'utilizzo in modalità angolare.

Rispetto agli indicatori di posizione meccanico-digitali, con gli indicatori elettronici si possono ottenere risoluzioni ancora più elevate. Con quelli meccanici, il rapporto di trasmissione è limitato. Con gli indicatori elettronici, invece, è possibile raggiungere fino a. 3.600 passi di conteggio per giro. È quindi possibile ottenere una graduazione in decimi di grado senza ulteriori modifiche. Un aspetto positivo nel valutare se scegliere gli indicatori di posizione meccanici o elettronici è la compatibilità di montaggio tra i due, così non ci saranno problemi in caso di installazione a posteriori o di espansione.

Regolazione di formato monitorata con indicatori di posizione elettronici

Per la regolazione di formato monitorata, si utilizzano indicatori di posizione elettronici con impostazione del valore nominale predefinito e comunicazione bus. Nel funzionamento controllato con sistema bus è possibile lo scambio di valori nominali e reali tra i singoli indicatori di posizione assoluti ed una unità di controllo e comando di livello superiore.

Requisiti di base per l'affidabilità di processo

Se con la regolazione di formato manuale il requisito della riproducibilità è in primo piano, con la regolazione di formato monitorata l'obiettivo principale è la sicurezza di processo. Grazie all'integrazione via bus degli indicatori di posizione, questo obiettivo viene raggiunto in modo centralizzato attraverso il sistema di controllo della macchina (PLC). Il PLC è l'elemento principale che invia i valori nominali agli indicatori di posizione e legge i valori reali misurati. Sulla base dello stato di posizione trasmesso, il PLC abilita l'intera linea solo dopo il corretto riscontro di tutte le posizioni impostate manualmente, in modo che non si verifichino più scarti o danni ai moduli della macchina a causa di assi di regolazione settati in modo errato. Anche l'efficienza della macchina e l'economicità delle linee di produzione aumentano notevolmente grazie alla regolazione di formato monitorata con gli indicatori di posizione elettronici compatibili con bus.

Dal sistema di controllo della macchina tramite il bus di campo, essi ricevono la loro parametrizzazione di base e l'attuale posizione nominale da impostare. I valori nominali sono memorizzati nel sistema di gestione delle ricette all'interno del sistema di controllo della macchina, ciò significa che per ogni prodotto da realizzare esiste una ricetta nel sistema di gestione delle ricette con tutti i valori nominali necessari, come ad es. la lunghezza, altezza o larghezza di un astuccio pieghevole o di una confezione. A tal fine sono necessarie diverse posizioni di regolazione.

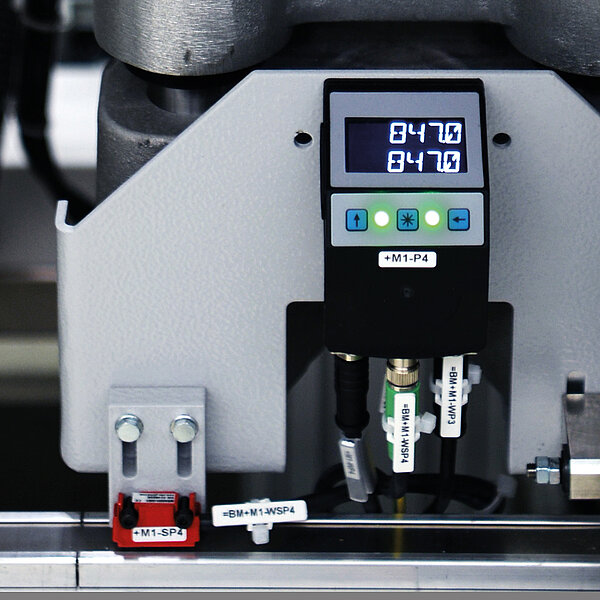

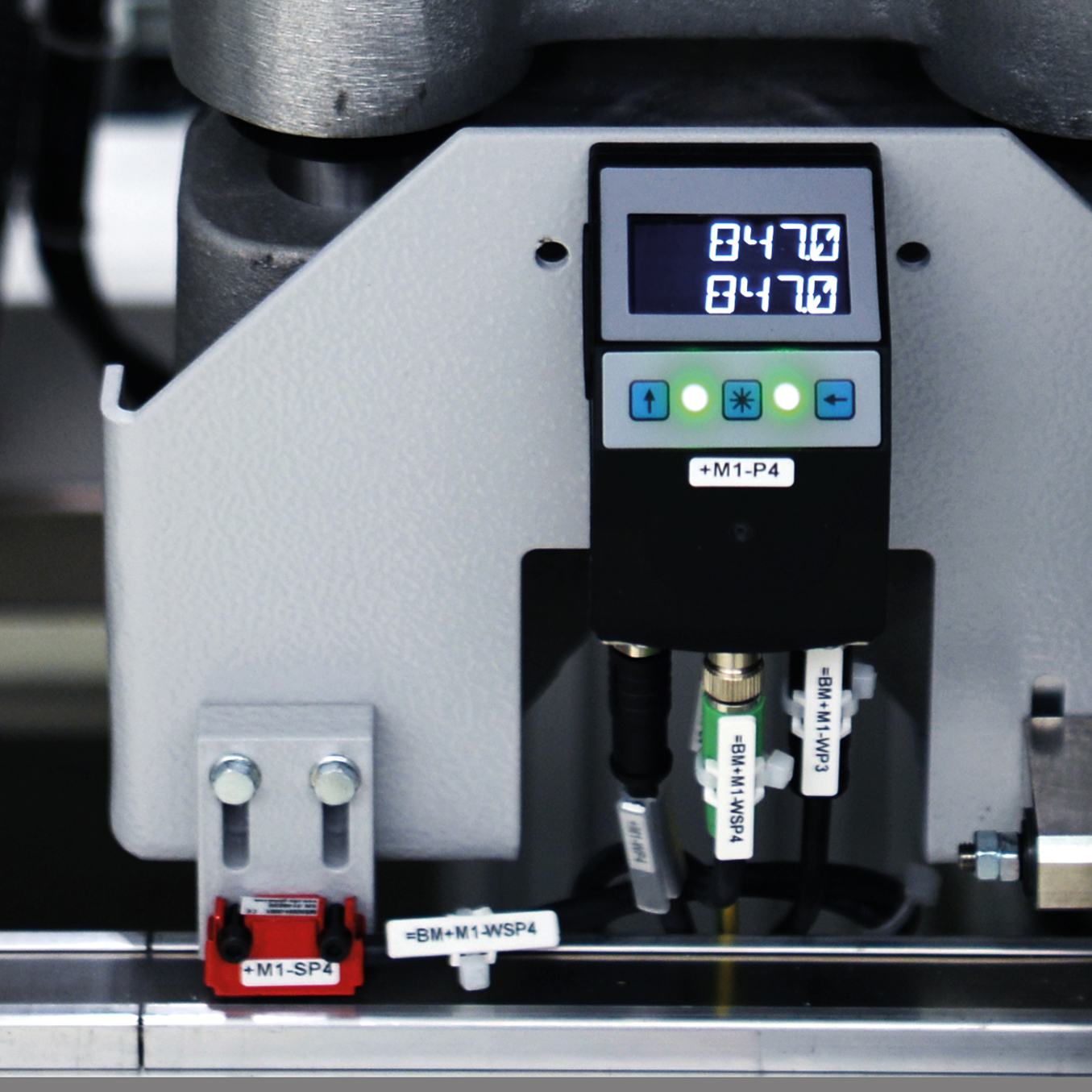

Visualizzazione dello stato di posizione

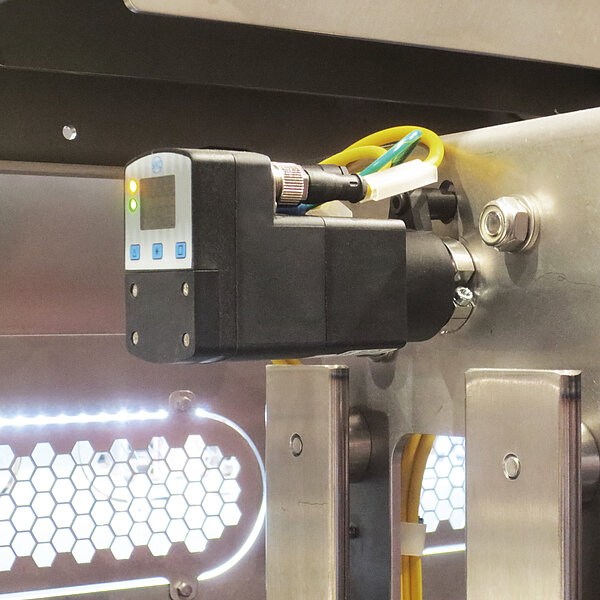

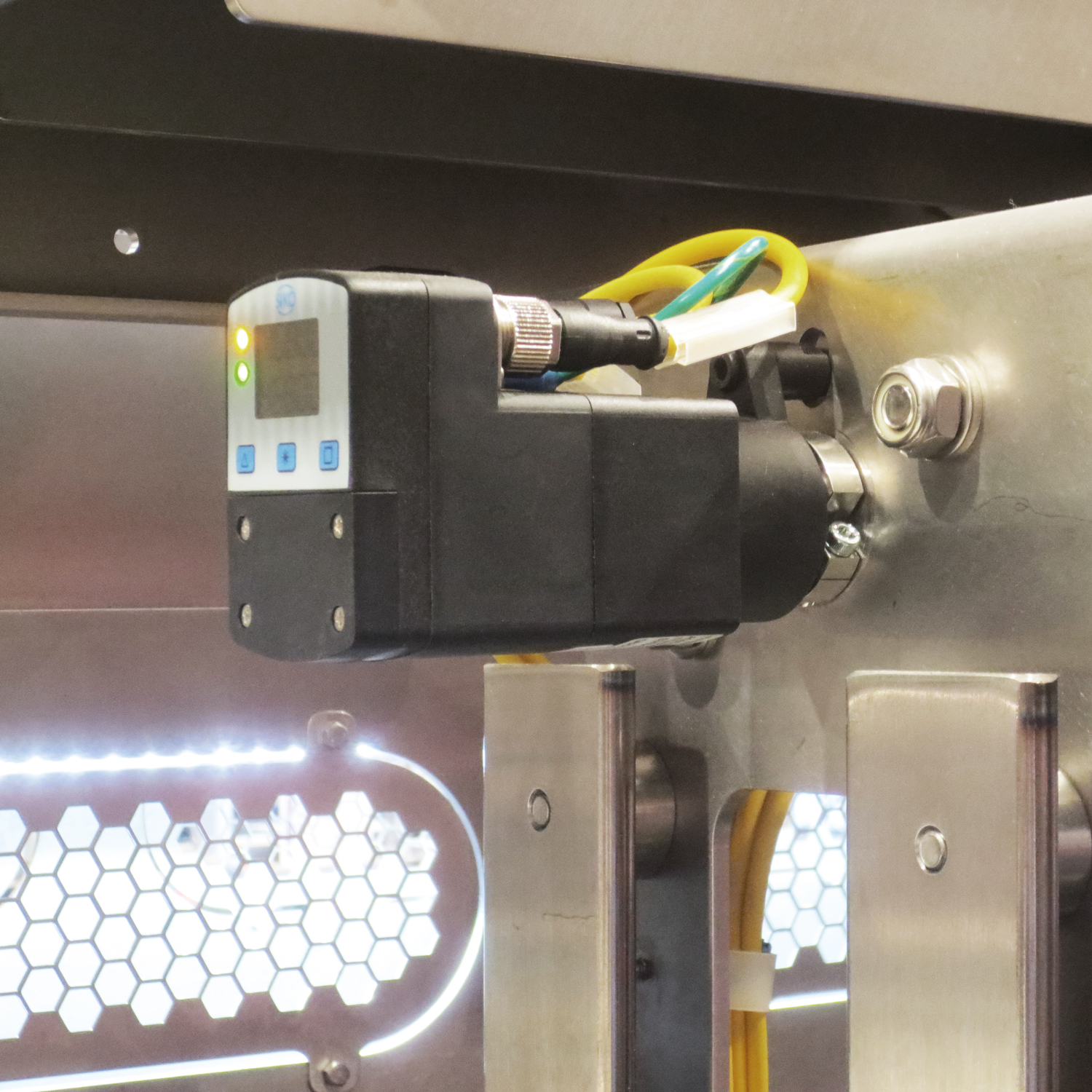

Il sistema di controllo della macchina comunica i valori nominali, che vengono visualizzati anche sull'indicatore di posizione nella seconda riga. La particolarità della regolazione di formato monitorata sono anche le due spie LED che indicano chiaramente lo stato della posizione con il colore verde per "posizione corretta" e rosso per "posizione non corretta".

La funzione LED e l'indicatore di direzione a freccia integrato incidono positivamente anche sull'ergonomia e sulla facilità d'uso. Grazie all'indicatore di direzione a freccia, l'operatore capisce in quale direzione deve essere effettuata la regolazione. Non deve interpretare i valori numerici, perché per trovare la posizione di destinazione sono sufficienti i LED con l'indicazione della direzione.

Applicazioni

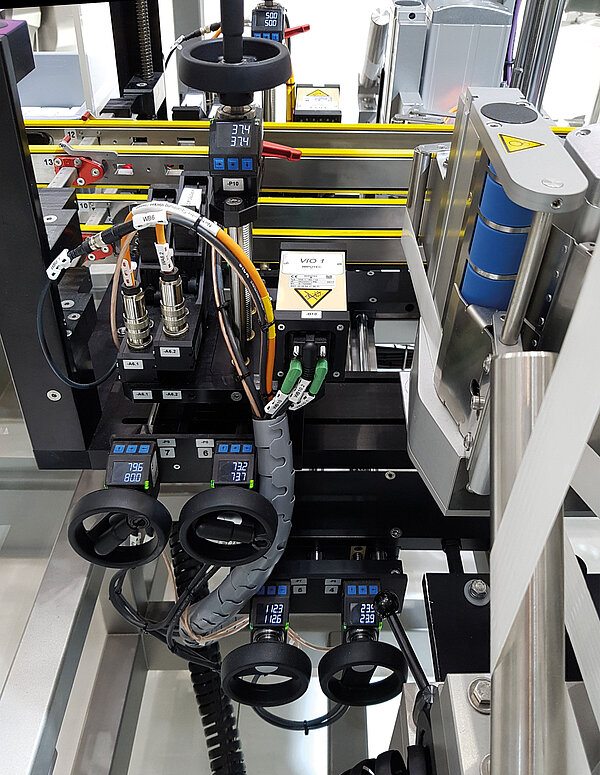

La regolazione di formato monitorata trova applicazione nei settori più disparati della costruzione di macchine farmaceutiche. La regolazione di formato è tipica soprattutto nell'impostazione delle dimensioni delle confezioni per le astucciatrici e nella marcatura dei prodotti. In base alla direttiva europea anticontraffazione, i farmaci soggetti a prescrizione medica devono essere chiaramente etichettati con i cosiddetti sistemi "Track & Trace". La regolazione di formato monitorata con indicatori di posizione elettronici compatibili con bus migliora l'affidabilità di processo dei sistemi "Track & Trace", che coinvolgono, tra l'altro, i processi di stampa, lettura, etichettatura e pesatura.

In un impianto "Track & Trace" i due indicatori di posizione centrali si utilizzano per regolare la distanza delle testine di stampa dalla superficie dell'astuccio pieghevole (di diversa larghezza). I due indicatori inferiori aiutano a regolare l'etichettatrice tamper-evident in base alla larghezza dell'astuccio.

Indicatori del valore nominale monitorati

Mentre con gli indicatori di posizione elettronici per la regolazione della vite e lo spintore lineare, la rilevazione del valore misurato costituisce una parte importante della funzionalità, nel caso del cambio di formato si tratta esclusivamente di visualizzare il solo valore nominale in loco. In questo caso, tuttavia, l'affidabilità di processo dipende in gran parte dal singolo operatore, che deve inserire la parte di formato corretta e confermarlo premendo un pulsante.

Regolazione di formato automatica

Il passo successivo al monitoraggio della regolazione di formato è la completa automazione delle regolazioni tramite attuatori compatti senza intervento manuale. A favore dell'automazione concorrono due ragioni: da un lato si riducono in modo significativo i tempi di riapprontamento, il che risulta particolarmente interessante in caso di cambi di prodotto frequenti; dall'altro lato, capita spesso che gli assi siano difficilmente accessibili, ad esempio solo tramite una scala o solo rimuovendo le parti di copertura, per cui la regolazione automatica rappresenta un indubbio vantaggio.

L'idea di base di un attuatore è il design completamente integrato, grazie al quale "tutti" i componenti sono presenti nel dispositivo: il motore CC brushless (quindi non soggetto a usura), il riduttore a gioco ridotto performante, il trasduttore di posizione e l'elettronica di potenza e controllo. In tal modo l’attuatore può essere collegato direttamente all’unità di controllo. Grazie all’albero cavo integrato, l'attuatore può anche essere applicato alla vite esistente.

Le diverse interfacce standard consentono la comunicazione diretta con il controllore macchina di livello superiore. Esso funge da unità di comando e fornisce all'attuatore i valori nominali e il comando di avvio. Tuttavia, la regolazione del posizionamento completamente automatico per quanto riguarda, tra l'altro, il valore target e la velocità, avviene all'interno dell'attuatore.

Differenti classi di potenza

La gamma di regolazioni del formato è relativamente ampia. Si parte da una semplice regolazione di precisione, dove, ad esempio, in un magazzino di confezioni pieghevoli nel processo di imballaggio, la regolazione di precisione viene effettuata tramite una piccola manopola durante la regolazione manuale. In questo caso sono richieste solo coppie ridotte. Pertanto, è possibile utilizzare attuatori di piccole dimensioni con bassi requisiti di potenza.

L'altro estremo è ad esempio rappresentato dalle macchine per l'imballaggio dove i sistemi di alimentazione completi per le scatole di cartone devono essere impostati in larghezza in base alle dimensioni dell'imballaggio, ovvero devono essere spostate intere unità della macchina. A questo scopo sono necessarie coppie relativamente elevate.

Un'applicazione tipica del settore dell'imballaggio farmaceutico è il cosiddetto erettore o formatore di cartoni, con il quale i cartoni pieghevoli vengono assemblati per confezionare scatole. Per questa applicazione sono adatti attuatori di media potenza, tra 50 e 70 watt.

Scambio dati di processo

Gli attuatori funzionano in linea di principio in due modalità diverse, che possono essere considerate modalità operative standard: modo Posizionamento e modo Velocità. Nel modo Posizionamento, il valore nominale viene trasmesso dal sistema di controllo all'attuatore, che si sposta quindi autonomamente per raggiungere la posizione desiderata alla velocità precedentemente definita dal sistema di controllo. Nel modo velocità, il sistema di controllo si limita a indicare una velocità e una direzione e poi monitora costantemente il valore reale fino al raggiungimento della posizione desiderata. Quando l'attuatore si avvicina alla posizione, il sistema di controllo riduce la velocità ovvero il numero di giri.

Un'importante funzione di sicurezza è che la macchina riprende a funzionare solo quando tutti gli assi ovvero gli attuatori hanno trovato la rispettiva posizione. Quando la posizione viene raggiunta, nel telegramma - lo scambio di comunicazioni con il sistema di controllo - viene settato un bit corrispondente come conferma della posizione. Inoltre, il sistema di controllo può anche leggere il valore reale dell'attuatore e confrontarlo nuovamente con il valore nominale, regolandolo di conseguenza. Se entrambi coincidono, il sistema di controllo può avviare la ripresa della produzione.

Flessibilità grazie alla parametrizzazione

Per poter adattare in modo ottimale l'attuatore alla relativa applicazione, è possibile definire numerosi parametri tramite l'interfaccia bus. Il parametro più semplice è la definizione della regolazione in millimetri. A tal fine, il programmatore deve sapere quanta corsa lineare viene effettuata per ogni giro dell'asse. Questo parametro può essere memorizzato nell'attuatore.

Inoltre, è possibile programmare rampe di accelerazione e decelerazione, in modo da stabilire quanto velocemente l'attuatore accelera e quanto velocemente o lentamente decelera di nuovo. Questo è importante per ottenere un posizionamento preciso, in modo che non si allontani dalla posizione desiderata. Anche la corrente massima può essere impostata come parametro per limitare una determinata coppia. In questo modo è possibile garantire alcune misure di sicurezza.

Predictive Maintenance

Con questo termine inglese si intende l’analisi predittiva riconducibile alla capacità diagnostica degli attuatori. Diversi parametri dell'attuatore possono essere utilizzati per trarre conclusioni sullo stato di funzionamento sia dell'attuatore che del sistema stesso, in modo da individuare tempestivamente eventuali irregolarità o necessità di manutenzione. Ad esempio, è possibile monitorare il consumo di corrente nel motore, la temperatura o i valori di tensione sul circuito di controllo e di carico, in modo da poter avviare tempestivamente le misure necessarie in caso di sconfinamento dei valori.

Integrazione della rete per una regolazione di formato intelligente

Quando si parla di integrazione della rete, nella scelta delle interfacce è necessario un determinato grado di compatibilità con il sistema di controllo esistente della macchina. Con un sistema di controllo Siemens, ad esempio, è più facile integrare un dispositivo con un'interfaccia Profibus o Profinet. RS485 e CAN sono interfacce seriali economiche ormai consolidate. Con queste interfacce è possibile collegare in rete un gran numero di dispositivi di campo su lunghe distanze a una velocità relativamente elevata.

IO-Link è una connessione seriale bidirezionale punto-punto per la trasmissione di segnali e l'alimentazione in qualsiasi rete o bus di campo. IO-Link ha avuto una grande diffusione negli ultimi anni, soprattutto nell'ingegneria meccanica europea. A ciascun master IO-Link sono collegati in una configurazione a stella diversi dispositivi di campo IO-Link, di solito fino a otto. La messa in funzione è notevolmente semplificata dalla connessione punto-punto, poiché i dispositivi IO-Link non devono essere indirizzati. Inoltre, in caso di guasto, è possibile localizzarlo rapidamente evitando che si ripercuota sugli altri dispositivi di campo.

Le moderne interfacce Ethernet industriali hanno una velocità di reazione molto elevata. È possibile utilizzare qualsiasi topologia, compresa una struttura ad anello. Questo aumenta l'affidabilità operativa perché tutti i componenti sono raggiungibili da entrambi i lati, il che è particolarmente importante in caso di interruzione della connessione. Attraverso le interfacce Industrial Ethernet è possibile uno scambio globale di dati di processo e diagnostici, che supporta anche le misure di predictive maintenance.

Conclusioni e previsioni futuri: Più automazione, più dati

Le esigenze di flessibilità e disponibilità di macchine e impianti nel settore farmaceutico rimangono elevate. Ciò significa che la necessità di una regolazione di formato intelligente continuerà a sussistere. La tendenza nella produzione di farmaci è verso lotti più piccoli e quindi cambi di prodotto più frequenti sulle linee. Il grado di automazione delle macchine continuerà sicuramente ad aumentare, anche per quanto riguarda i sistemi più recenti come il "Track & Trace", che hanno lo scopo di garantire la tracciabilità dei farmaci. Diventano quindi sempre più importanti i componenti di supporto che consentono di regolare le dimensioni dei prodotti in modo rapido, controllato e affidabile. Ed è proprio l'affidabilità di processo ad essere fondamentale nella produzione di farmaci. La regolazione di formato monitorata o automatizzata può ridurre ulteriormente la suscettibilità agli errori causati dal "fattore umano".

Più intelligenza e connettività per Pharma 4.0

Nell'ulteriore sviluppo di soluzioni intelligenti e flessibili per gli impianti di produzione, i componenti periferici come indicatori e servomotori svolgeranno un ruolo sempre più importante. Per questo motivo sarà opportuno che i suddetti componenti raccolgano, oltre agli effettivi dati di processo, anche altre informazioni sullo stato di funzionamento dell'impianto. Indicatori e attuatori potrebbero quindi adottare misure autonomamente, ad esempio l'invio di messaggi di avviso o la riduzione della potenza di un attuatore in caso di sconfinamento dei valori limite. Il tema dell'autodiagnosi diventerà ancora più importante per questi componenti in futuro. Questo aspetto può essere esteso al monitoraggio della durata di vita, in modo che i dati vengano raccolti anche internamente e il componente periferico si trasformi in un data logger.

Circa 22.000 caratteri (spazi inclusi)

Autore: Jürgen Schuh, SIKO GmbH, Direttore sezione Changeover Solutions