Réglage de format intelligent pour une sécurité accrue des processus dans la production pharmaceutique

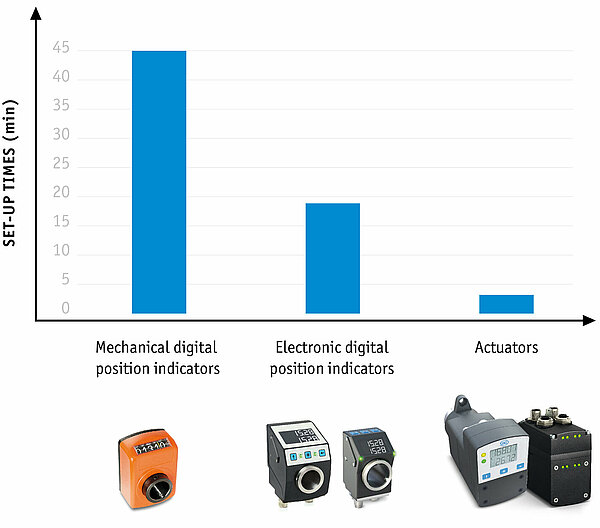

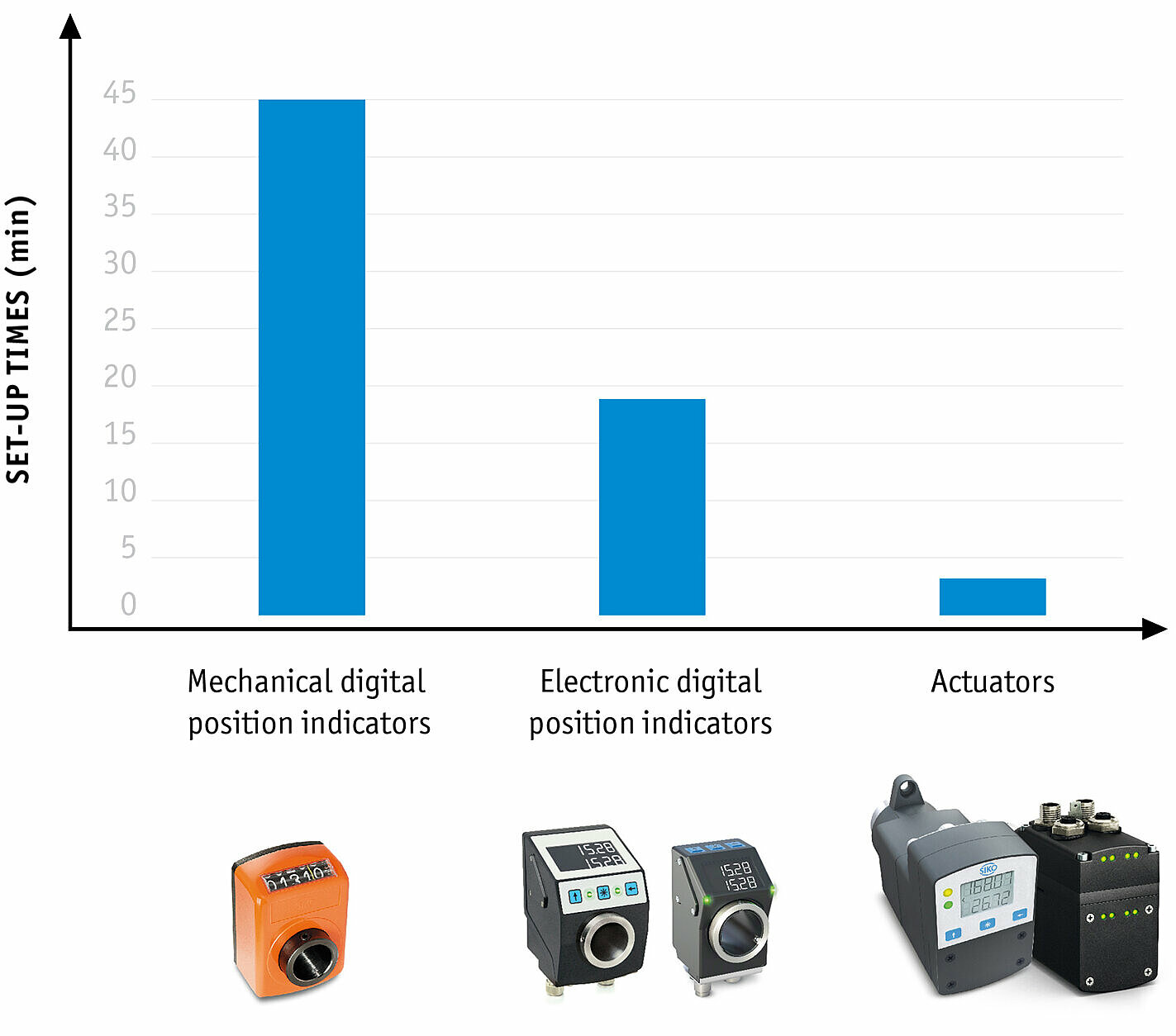

Un facteur à ne pas sous-estimer dans l’amélioration de la disponibilité de l’installation est l’optimisation des temps d’équipement lors des changements de produit, donc du réglage de format. Il existe pour cela diverses possibilités de changement de format intelligent adapté à l'idée de Centerlining d'optimiser les réglages, d'une solution simple purement mécanique pour certains points de réglage aux systèmes de positionnement entièrement automatisés pour l'installation complète.

Signification du réglage de format

Le réglage de format est partout présent dans la fabrication de produits pharmaceutiques. Qu’il s’agisse d’emballage, de marquage ou d’inspection, il est toujours question de format quand une nouvelle dimension est réglée sur une machine pour un nouveau produit. Ce n’est pas depuis l’automatisation qu’un réglage des axes est nécessaire sur chaque machine dès que le produit ou ses dimensions sont modifiés. Un réglage de format peut être effectué manuellement avec une manivelle ou de manière entièrement automatisée. Plus les exigences sont individuelles, plus le réglage de format intelligent et efficace est important.

La version la plus courante du réglage de format est celle de la broche, par exemple pour les machines d’emballage et les étiqueteuses. Le format ou l’axe de la machine est réglé par le mouvement de rotation d’une broche. Cela peut être effectué manuellement avec une manivelle ou un volant ou de manière entièrement automatisée avec un servomoteur.

Quand il n’y a pas de broche, un guidage linéaire est utilisé. Un chariot est poussé sur un rail et la nouvelle position est réglée au moyen de cette construction mécanique. Beaucoup de doigté est nécessaire pour cela pour obtenir un réglage manuel correct.

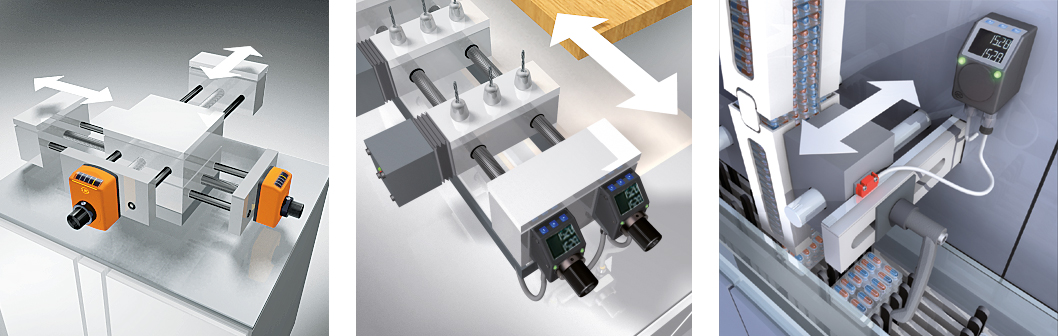

Représentation schématique de réglage de format manuel au moyen d’indicateurs de position mécaniques numériques, représentation schématique de réglage de format manuel au moyen d’indicateurs de position électroniques compatibles bus, représentation schématique de réglage de format manuel au moyen d’indicateurs de position électroniques compatibles bus sur des guidages linéaires

Avantage d’un réglage de format optimisé

La modification des réglages d’une machine recèle toujours certains risques de ne pas procéder correctement. Avec un réglage de format optimisé quant à la surveillance ou même de l’automatisation, il est possible d’exclure ce risque et de mieux réagir aux exigences de flexibilité auxquelles les processus de production doivent répondre.

L’optimisation du réglage de format doit accroître la reproductibilité. Après un changement puis une nouvelle fabrication, un produit doit avoir encore la même forme et la même qualité. Ceci est un critère essentiel dans la production de médicaments.

Un effet résultant de l’optimisation de la vitesse de conversion est une réduction significative des coûts. Elle est la plus évidente quand le réglage de format est surveillé et entièrement automatique.

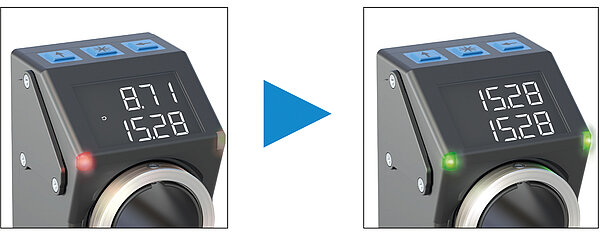

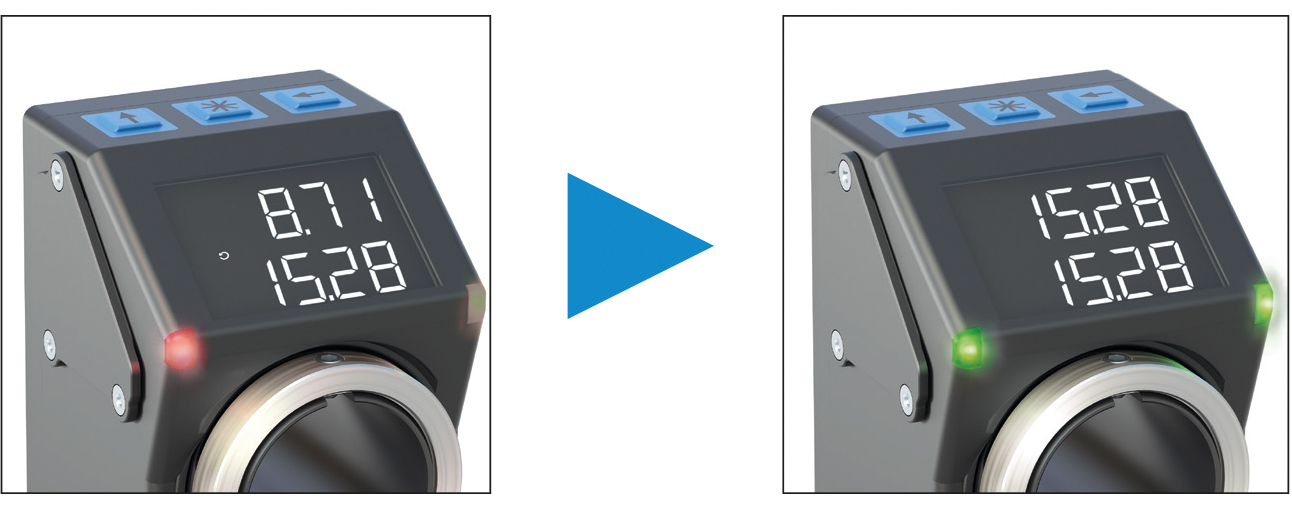

Outre la reproductibilité et la réduction des coûts à mettre sur le compte de la vitesse, l’accroissement de la sécurité des processus est un argument supplémentaire à l’optimisation du réglage de format. Quand le réglage de format est surveillé, des voyants LED indiquent clairement l’état de la position. Vert signifie « position correcte », rouge signale « position incorrecte ». Il est ainsi possible de programmer la machine de manière à ce qu’elle ne reprenne la production que lorsque toutes les positions sont réglées correctement.

Sécurité accrue pour les applications critiques

Pour les applications dans le domaine pharmaceutique, il faut s’assurer à 100 % que la bonne position est atteinte après le réglage du format, qu’il y soit procédé une fois par semaine ou par heure. Un réglage de format surveillé est dans ce cas indispensable. Les tailles d’emballage sont par exemple réglées sur des machines pour des médicaments. Le marquage des médicaments selon le nouvel emballage en est la conséquence pour assurer une traçabilité claire du processus de production. Il est tenu compte de tous ces aspects avec un réglage du format.

Un autre exemple d’application est le réglage vertical d’une caméra d’inspection. La position de la caméra doit correspondre aux différentes hauteurs de produit pour assurer un fonctionnement parfait de l’inspection.

Réglage manuel du format

Le réglage manuel du format est exactement ce qu’il faut aux machines de base aux rares réglages de format. Des indicateurs de position mécaniques numériques ou électroniques qui déterminent avec fiabilité le positionnement sont pour cela utilisés.

L’élément maître de chaque indicateur de position est un système de mesure qui enregistre la position. Le système de mesure est d’une grande précision, sa tolérance typique est d’environ ±0,5 degré rapporté au mouvement de rotation sur l’unité de réglage. Un indicateur de position offre de plus des valeurs affichées numériques contrôlables.

Outre le système de mesure, l’indicateur de position comprend aussi un écran d’affichage. Une variante sont les indicateurs de position mécaniques numériques qui représentent les valeurs en décimales en puissance de dix sous forme de rouleaux de chiffres. De là découle la désignation « numérique », bien qu’il ne s’agisse pas d’indicateurs électroniques. Les indicateurs de position électroniques, eux, possèdent un écran LCD. Quand il s’agit d’un réglage de format surveillé, les versions utilisées indiquent de plus la valeur de consigne dans la deuxième ligne d’affichage.

Principe de mesure absolue et calibrage

Les indicateurs de position fonctionnent selon un principe de mesure absolu qu’il est inutile de référencer en permanence. L’indicateur enregistre même hors tension des mouvements sur l’unité de réglage. Sur les indicateurs de position électroniques, qu’ils soient autonomes ou en réseau, ceci s’effectue au moyen d’une batterie, ils travaillent donc selon un système de mesure absolu avec batterie-tampon qui doit être référencé une seule fois.

Résolution et précision

La résolution indique le plus petit pas de mesure lisible proposé à l’affichage ; sur les indicateurs électroniques avec valeur de consigne prescrite, il s’agit par exemple de 720 incréments par tour, ce qui garantit une haute reproductibilité.

Indicateurs de position mécaniques numériques

Les valeurs de position peuvent être enregistrées avec une haute précision et sont très lisibles. La valeur d’affichage par tour pour le pas de broche requis est déterminée individuellement au moyen d’un réducteur intégré. La particularité des indicateurs de position mécaniques est leur aptitude à n’être affecté qu’à une seule application déterminée. Une variante spécifique de l’appareil est configurée pour une application dont le pas de la broche est déterminé dans une résolution souhaitée.

Indicateurs de position électroniques LCD autonomes

L’avantage essentiel des indicateurs de position électroniques par rapport aux mécaniques numériques est qu’ils sont librement programmables et d’utilisation flexible. Un grand nombre de paramètres sont configurables avec un indicateur de position : pas de la broche, virgule décimale, sens de rotation, position de montage ou utilisation dans le mode angulaire.

Comparés aux indicateurs de position mécaniques numériques, les indicateurs électroniques permettent d’obtenir des résolutions encore plus importantes. Le rapport de réduction est limité sur ceux qui sont mécaniques. Jusqu’à 3 600 pas par tour peuvent être réalisés avec les indicateurs électroniques. Une division en dixièmes de degré est donc sans problème possible. Que l’on jette son dévolu sur les indicateurs de position mécaniques ou électroniques ne porte pas à conséquence pour l’avenir en raison de leur compatibilité. Une conversion ou une extension ne pose donc aucun problème.

Réglage de format surveillé avec indicateurs de position électroniques

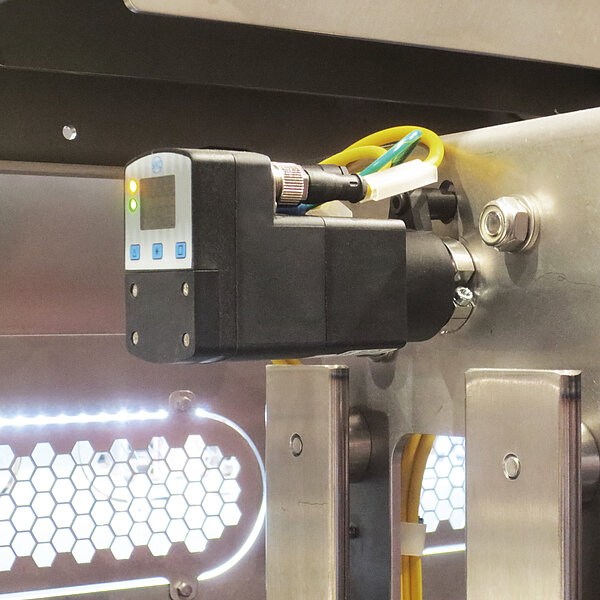

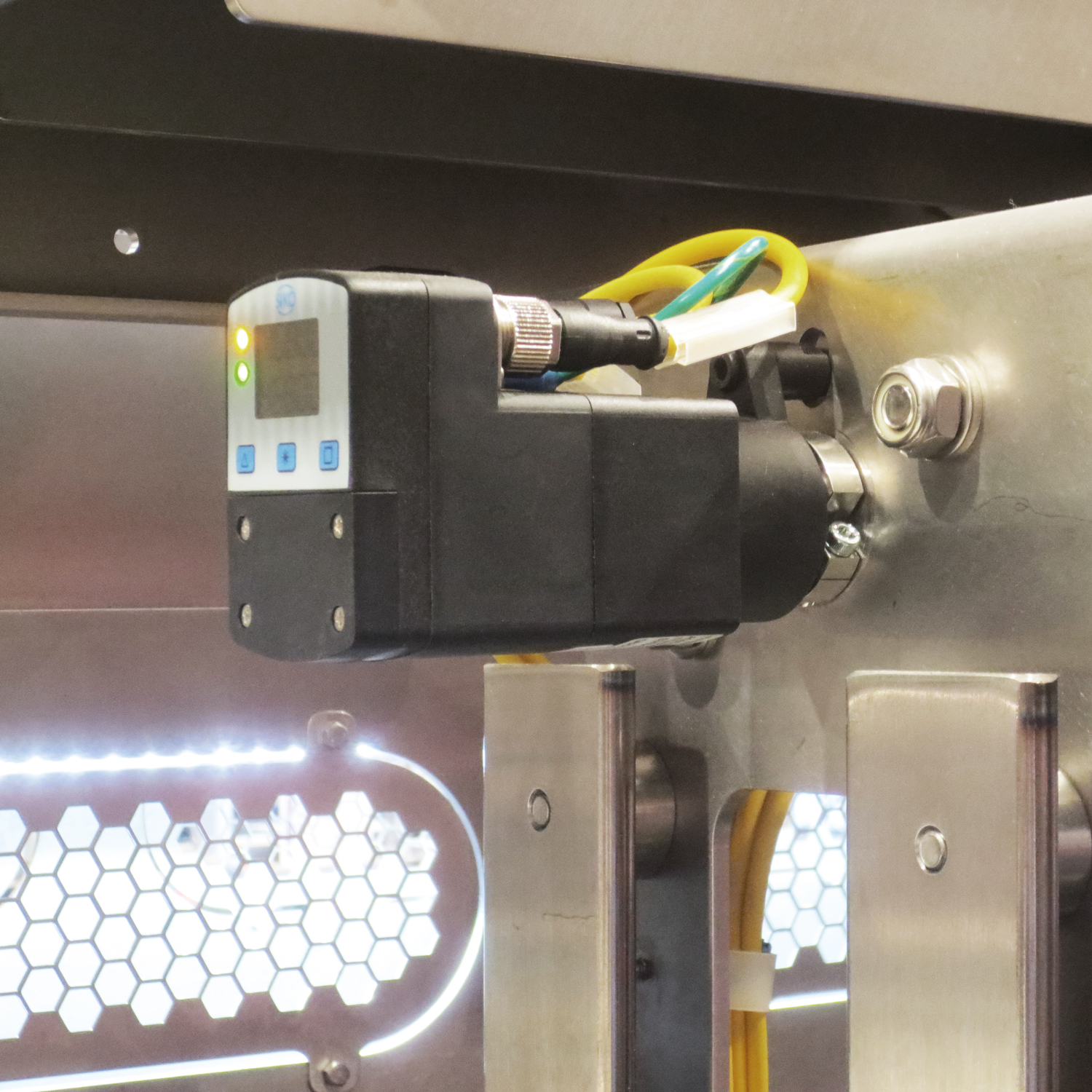

Des indicateurs de position électroniques avec valeur de consigne prescrite et communication par bus sont utilisés pour le réglage de format surveillé. En mode de commande par bus, l'échange de valeurs de consigne et effectives entre les différents indicateurs de position absolus et une unité de commande supérieure devient possible.

Exigences fondamentales pour la sécurité des processus

Alors que l’exigence de reproductibilité est de premier plan dans le réglage manuel du format, c’est avant tout la sécurité des processus qui importe dans le réglage de format surveillé. Elle est obtenue de manière centralisée dans la commande de la machine (API) grâce à l’intégration d’un bus dans les indicateurs de position. L’API est l’élément principal qui envoie des valeurs de consigne aux indicateurs de position et lit les valeurs effectives mesurées. À partir de l’état de la position transmise, elle ne libère l’ensemble de l’installation qu’après confirmation correcte de toutes les positions de broche réglées manuellement. La production de pièces manquées ou l’endommagement des modules de la machine dû à des axes de réglage mal réglés n’est plus possible. L’efficacité des machines et la rentabilité des installations de production augmentent sensiblement grâce à un réglage de format surveillé avec indicateurs de position électroniques compatibles bus.

Ces derniers reçoivent de la commande de la machine via bus de terrain leur paramétrage de base et la position de consigne à régler actuellement. Les valeurs de consigne sont mémorisées dans la gestion des recettes à l’intérieur de la commande de la machine. Il se trouve donc là une recette pour chaque produit à fabriquer comprenant toutes les valeurs de consigne nécessaires telles que longueur, hauteur, largeur d’une boîte pliante ou d’un emballage. Différentes positions de réglage sont pour cela nécessaires.

Indication de l’état de la position

La commande de la machine définit les valeurs de consigne devant apparaître dans la deuxième ligne sur l’indicateur de position. Les deux voyants LED qui indiquent clairement l’état de la position avec le vert pour « position correcte » et le rouge pour « position incorrecte » sont particuliers au réglage de format surveillé.

La fonction LED et une flèche intégrée indiquant la direction ont également un effet positif sur l’ergonomie et la convivialité. Grâce à la flèche, l’opérateur sait dans quelle direction le réglage doit être effectué. Il n’a pas de valeurs numériques à interpréter. Seules les LED avec indication de la direction sont nécessaires pour trouver la position cible.

Applications

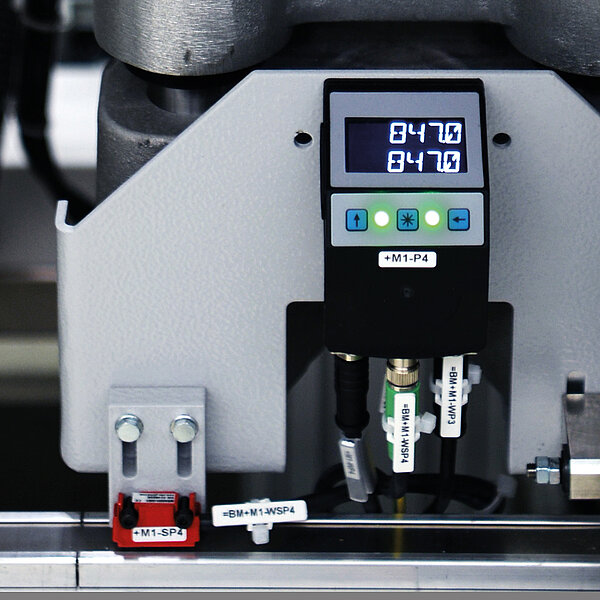

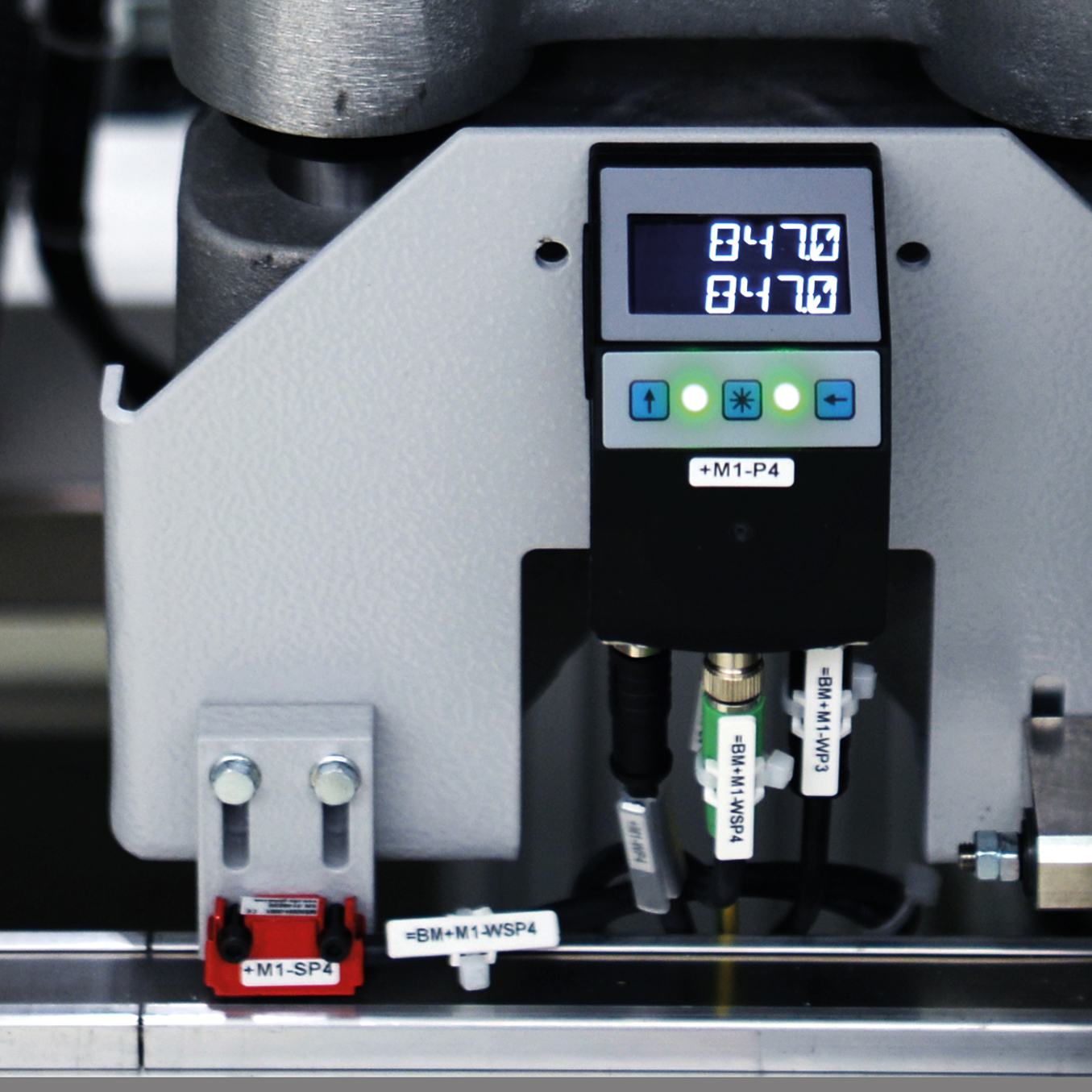

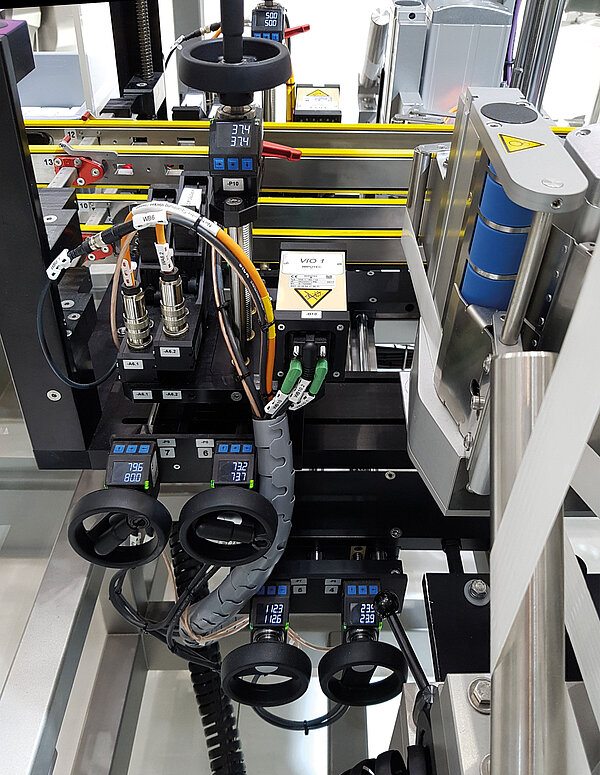

La construction mécanique offre de nombreuses applications possibles de réglages de format surveillés dans le domaine de l’ingéniérie mécanique pharmaceutique. La plus typique est le réglage des tailles d’emballage pour les encartonneuses et pour le marquage des produits. En raison de la directive anti-contrefaçon européenne, les médicaments sur ordonnance doivent présenter un marquage clair qui est effectué par des systèmes de suivi et de traçabilité. Un réglage de format surveillé avec indicateurs de position électroniques compatibles bus accroît la sécurité des processus de ces installations de suivi et de traçabilité qui concernent entre autres l’impression, la lecture, l’étiquetage et le pesage.

Sur une installation de suivi et de traçabilité, les deux indicateurs de position du milieu sont utilisés pour le réglage de l’écart entre les têtes d'impression et la surface de la boîte pliante (de largeur différente). Les deux indicateurs inférieurs aident au réglage d’une étiquette d’inviolabilité sur la largeur de boîte donnée

Indicateurs de valeur de consigne surveillés

Alors que sur les indicateurs de position électroniques pour réglage de broche et coulisse linéaire l’enregistrement de la valeur mesurée représente le principal de la fonctionnalité, il s’agit uniquement de l’indication de la seule valeur de consigne sur place pour le changement de pièces de format. La sécurité du processus dépend cependant ici beaucoup de l’opérateur qui doit utiliser la bonne pièce de format et l’acquitter d’une pression de touche.

Réglage de format automatique

L’étape suivante dans la surveillance du réglage de format est l’automatisation complète des réglages au moyen de servomoteurs compacts sans interventions manuelles. Deux raisons plaident en faveur de l'automatisation : d’une part, les temps d’équipement se réduisent sensiblement, ce qui est intéressant quand les changements de produit sont fréquents. D’autre part, il existe souvent des axes difficiles d’accès, par exemple seulement par une échelle ou en retirant des pièces de revêtement. Le réglage automatique équivaut alors à une grande simplicité.

Le principe d’un servomoteur est la construction hautement intégrée grâce à laquelle « tous » les composants sont présents dans l’appareil : le moteur CC sans balai (qui est inusable), un réducteur performant à faible jeu ainsi qu’un transmetteur de position et une électronique de puissance et de commande. Le servomoteur peut ainsi directement communiquer avec la commande. L’arbre creux étant intégré, il est facile d’adapter le servomoteur à la broche existante.

Une communication directe avec la commande supérieure de la machine est possible grâce à diverses interfaces standard. Ces dernières servent de centre de contrôle qui prescrit au moteur les valeurs de consigne et donne l’ordre de démarrage. Le contrôle du positionnement entièrement automatisé quant à la valeur cible et la vitesse entre autres, s’effectue cependant à l’intérieur du moteur.

Classes de puissance

L’éventail des réglages de format est relativement large. Cela commence par un simple ajustage de précision. Ce dernier doit par exemple être réalisé sur un magasin de boîtes pliantes durant le processus d'emballage au moyen d’un bouton tournant pour le réglage manuel. Les couples de rotation nécessaires sont dans ce cas faibles. Il est ainsi possible d’utiliser de petits moteurs dont les besoins en puissance sont faibles.

L’autre extrême sont par exemple les machines d’emballage sur lesquelles des systèmes complets d’alimentation en cartons doivent être réglés selon la largeur de la taille de l’emballage, donc quand des groupes de machines complets doivent être déplacés. Les couples de rotation nécessaires sont dans ce cas relativement élevés.

Une application typique dans le domaine de l’emballage pharmaceutique est le redresseur de cartons qui redresse les cartons pliés pour en faire des boîtes. Pour cette application, les moteurs appropriés se situent dans la plage de puissance moyenne entre 50 et 70 Watt.

Échange de données de processus

Les servomoteurs fonctionnent en principe dans deux modes différents considérés comme les modes d’exploitation standard, le mode de positionnement et le mode vitesse. Dans le mode de positionnement, la valeur de consigne est transmise au moteur par la commande. Ce dernier règle alors de manière autonome vers la position désirée à la vitesse requise par la commande jusqu’à ce qu’il y arrive. Dans le mode vitesse, la commande prescrit seulement une vitesse et une direction et surveille ensuite en permanence la valeur effective jusqu’à ce que la position désirée soit atteinte. Quand le moteur arrive à proximité de la position, la commande réduit la vitesse et le régime.

Une importante fonction de sécurité est que la machine ne refonctionne que lorsque tous les axes et moteurs ont trouvé leur position respective. Quand la position est atteinte, un bit de confirmation de la position est activé dans le télégramme, le moyen de communication avec la commande. Le format ou le réglage de la machine s’obtient par l’intermédiaire du mouvement de rotation d’une broche. Si les deux concordent, la commande peut initier la reprise de la production.

Flexible grâce au paramétrage

De nombreux paramètres peuvent être définis par l’intermédiaire de l’interface bus dans le but d’obtenir une adaptation optimale du moteur à son application. Le paramètre le plus simple est la définition du réglage en millimètres. Le programmateur doit pour cela connaître la course linéaire déplacée par tour sur l’axe. Ce paramètre peut être mémorisé dans le moteur.

Il est de plus possible de programmer des rampes d’accélération et de freinage. Il peut être ainsi défini avec quelle rapidité le moteur accélère ou décélère. Cela est important pour un positionnement précis afin qu’il ne dépasse pas la position désirée. Il est également possible de régler le courant maximum comme paramètre afin de limiter un couple déterminé. Certaines mesures de sécurité peuvent ainsi être garanties.

Maintenance prédictive

Derrière cet aspect se cache la capacité au diagnostic que les servomoteurs recèlent. Divers paramètres du moteur permettent de tirer des conclusions sur son état de fonctionnement comme sur celui de l’installation afin de détecter précocement des irrégularités et en conséquence les besoins en maintenance. Il est par exemple possible de surveiller la consommation de courant dans le moteur, la température ou le voltage sur les circuits de commande et de charge afin d’initier précocement des mesures quand les valeurs sont dépassées.

Intégration dans le réseau pour un réglage de format intelligent

Une certaine compatibilité avec la commande de la machine déjà existante est requise lors du choix des interfaces destinées à l’intégration dans le réseau. Sur une commande Siemens par exemple, le plus facile est d’intégrer un appareil possédant une interface Profibus ou Profinet. RS485 et CAN sont des interfaces sérielles économiques depuis longtemps établies. Elles permettent de mettre en réseau un grand nombre d’appareils de terrain à une vitesse relativement élevée sur de grandes distances.

IO-Link est une connexion sérielle point-à-point bidirectionnelle servant à la transmission de signaux et à l’alimentation en énergie dans n’importe quels réseaux ou bus de terrain. IO-Link a déjà atteint une grande diffusion ces dernières années, surtout dans l’ingéniérie mécanique européenne. Plusieurs appareils de terrain IO-Link, la plupart du temps jusqu’à huit, sont connectés en étoile sur chaque IO-Link maître. La mise en service est très simplifiée par la connexion point-à-point car il est inutile d’adresser les appareils IO-Link. Le dérangement peut en outre être rapidement localisé en cas de défaut et n’agit aucunement sur d’autres appareils de terrain.

Les interfaces Ethernet industrielles présentent une très haute vitesse de réaction. N’importe quelle topologie peut être utilisée, une en cercle est possible. Cela accroît la sécurité de fonctionnement car toutes les unités connectées sont accessibles des deux côtés, ce qui est en particulier essentiel lors d’une coupure de la connexion. Les interfaces Ethernet industrielles permettent un échange important de données de processus et de diagnostic qui supporte aussi les mesures de maintenance prédictive.

Conclusion et perspectives : plus d’automatisation, donc plus de données

Les exigences de flexibilité et de disponibilité des machines et installations restent élevées dans le domaine pharmaceutique. La nécessité d’un réglage de format intelligent subsistera donc. La tendance dans la fabrication de médicaments est à de plus faibles charges et en conséquence à des changements de produit plus fréquents sur les installations. Le degré d’automatisation dans les machines augmentera sûrement encore, même si l’on considère les nouveaux systèmes tels que « Track & Trace » qui doivent garantir la traçabilité de médicaments. Les composants de support devant permettre les réglages rapides, contrôlés et sûrs dans leur processus entres différentes tailles de produit, prennent ainsi une toujours plus grande importance. C’est la sécurité des processus qui est essentielle dans la fabrication de médicaments. Un réglage de format surveillé ou automatisé est capable de réduire encore le risque d’erreur dû au « facteur humain ».

Plus d’intelligence et de connectivité pour Pharma 4.0

Les modules périphériques tels qu’indicateurs et servomoteurs joueront un grand rôle dans le perfectionnement de solutions intelligentes et flexibles d’installations de production. Il sera utile que ces composants ne collectent plus seulement les données de processus, mais aussi plus d’informations sur l’état de fonctionnement de l’installation. Les indicateurs et les moteurs pourraient alors prendre des mesures autonomes, par exemple d’envoyer des messages d'avertissement ou pour que la puissance soit réduite sur un moteur quand des limites sont dépassées. La thématique de l’autodiagnostic prendra encore plus d’importance à l’avenir sur ces composants. Cela peut aller jusqu’à la surveillance de la durée de vie de manière que des données soient aussi collectées en interne et que le module périphérique devienne un enregistreur de données.

Auteur : Jürgen Schuh, SIKO GmbH, Directeur du ressort Changeover Solutions