Reajuste inteligente de formato para una mayor fiabilidad del proceso en la producción farmacéutica

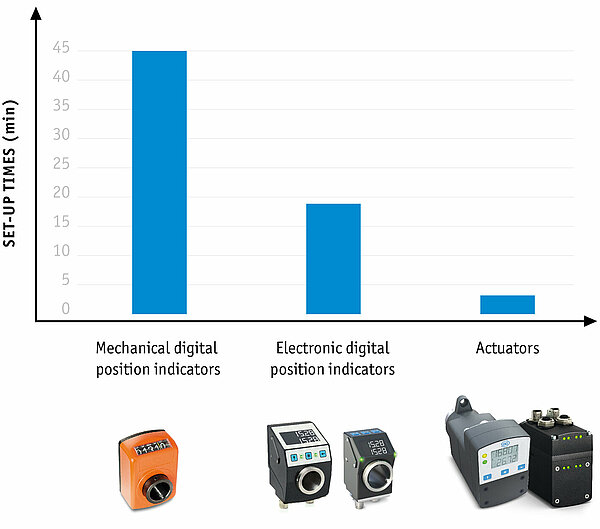

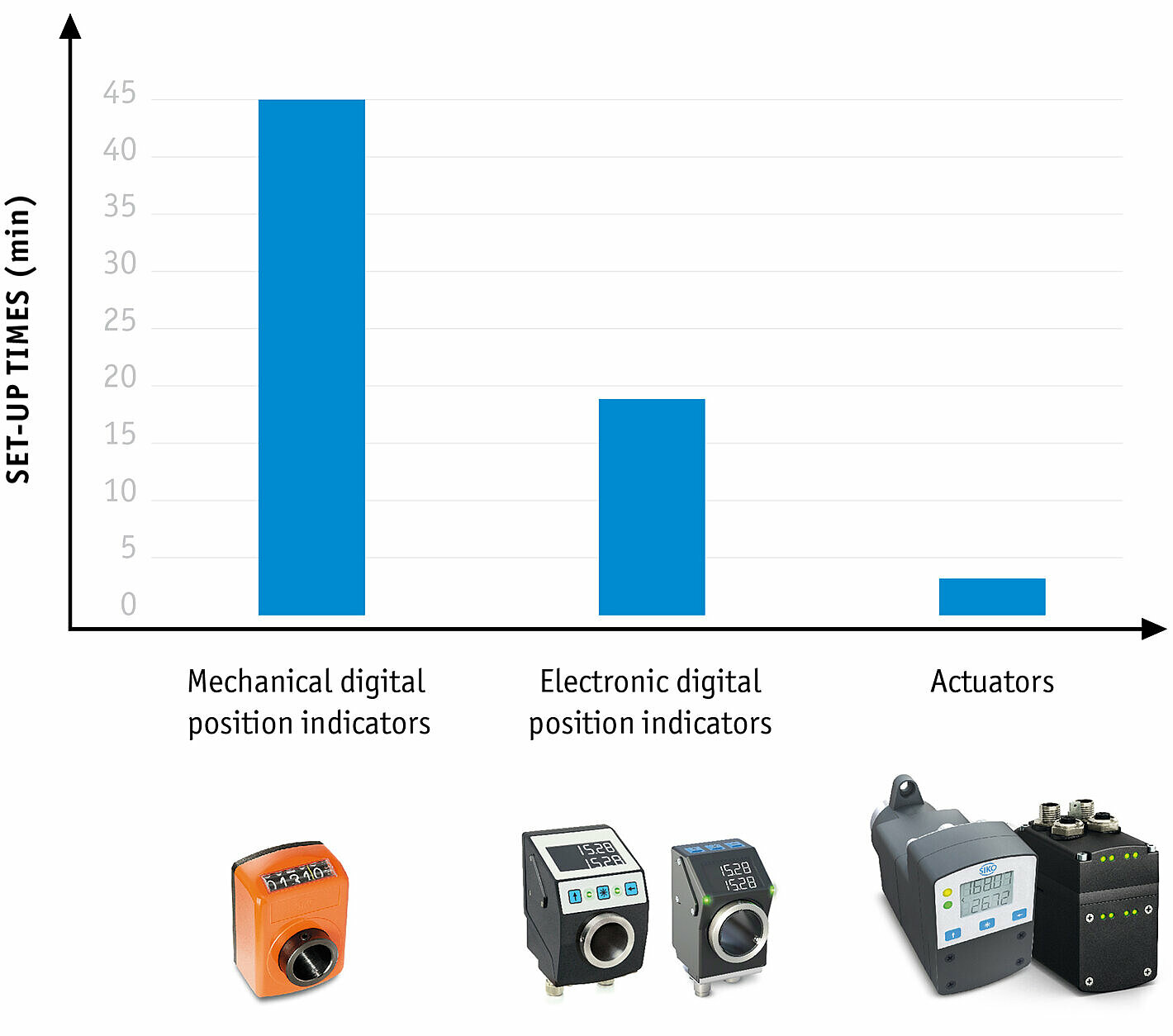

Un factor que no debe subestimarse para mejorar la disponibilidad de la línea es la optimización de los tiempos de reajuste para los cambios de producto, el llamado ajuste de formato. En este caso, existen diversas posibilidades para el cambio de formato inteligente, que rentabiliza la idea centerlining de los ajustes optimizados: desde una solución sencilla y puramente mecánica para puntos de ajuste individuales hasta sistemas de posicionamiento totalmente automatizados para toda la instalación.

Qué significa reajuste de formato

El reajuste de formato está presente en todas partes en la fabricación de productos farmacéuticos. Ya sea en el envasado, el etiquetado o la inspección: hablamos de formato cuando se ajusta una nueva dimensión para un nuevo producto en una máquina. La automatización no es la única razón por la que cada máquina requiere un cambio de los ejes en cuanto se modifica el producto o sus dimensiones. Un reajuste de formato puede hacerse manualmente mediante una manivela o de forma totalmente automatizada. Cuanto más individuales son los requisitos, más importante es disponer de un sistema de ajuste de formato inteligente y eficaz.

La variante más común del ajuste de formato es el ajuste del eje, por ejemplo para máquinas de envasado y etiquetado. El formato o el eje de la máquina se ajusta mediante el movimiento giratorio de un husillo. Esto puede hacerse manualmente mediante una manivela o rueda manual o de forma totalmente automática mediante un servomotor.

Cuando no se dispone de husillo, se utiliza una guía lineal. Se empuja un carro sobre un raíl y la nueva posición se ajusta mediante esta estructura mecánica. El ajuste manual requiere mucha destreza para conseguir la posición correcta.

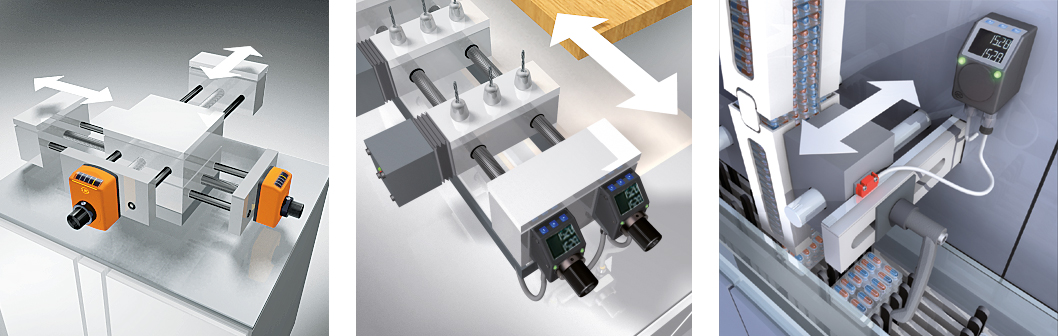

Representación esquemática del reajuste manual del formato mediante indicadores de posición digitales mecánicos, Representación esquemática del reajuste manual del formato mediante indicadores de posición electrónicos aptos para bus, Representación esquemática del reajuste manual del formato mediante indicadores de posición electrónicos aptos para bus en guías lineales

Ventajas de un reajuste optimizado del formato

Cambiar los ajustes de una máquina siempre conlleva ciertos riesgos de cometer errores. Con un reajuste de formato optimizado en términos de supervisión o incluso automatización, este riesgo puede eliminarse y es más fácil responder a los requisitos flexibles del proceso de producción.

Por un lado, la optimización del reajuste del formato tiene por objeto aumentar la precisión de repetición. Tras un cambio, un producto debe volver a estar disponible con la misma forma y calidad cuando se vuelva a fabricar, un criterio decisivo en la producción de medicamentos.

Uno de los efectos que se derivan de la optimización de la velocidad de los tiempos de equipamiento es una reducción significativa de los costes. Esto se nota sobre todo con el reajuste de formatos supervisado y totalmente automático.

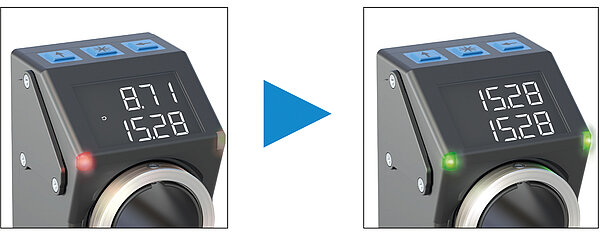

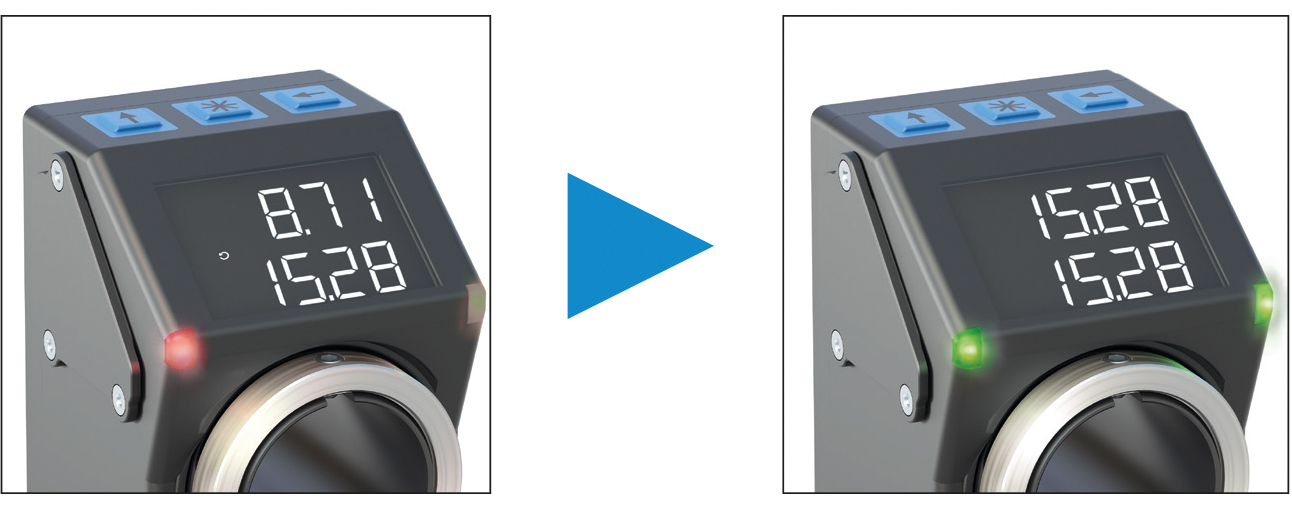

Además de la reproducibilidad y la reducción de costes gracias a la velocidad, el aumento de la fiabilidad del proceso es otro argumento para optimizar el reajuste del formato. Con el reajuste de formato supervisado, se indica un estado de posición claro mediante luces LED; el verde significa "posición correcta", el rojo señala "posición incorrecta". Esto ofrece la opción de programar la máquina para que sólo reanude la producción cuando todas las posiciones estén ajustadas correctamente.

Mayor seguridad para aplicaciones críticas

En las aplicaciones del sector farmacéutico debe garantizarse al cien por cien que se alcanza la posición correcta tras el reajuste del formato, independientemente de si éste se realiza una vez a la semana o cada hora. En este caso, el reajuste de formato supervisado es indispensable. Por ejemplo, en las máquinas se ajustan los tamaños de los envases de los medicamentos. Para ello, el etiquetado de los medicamentos debe seguirse de acuerdo con el nuevo envase para garantizar una trazabilidad clara del proceso de producción. Todos estos aspectos se ajustan mediante un ajuste de formato.

Otro ejemplo de aplicación es el ajuste de altura de una cámara de inspección. La posición de la cámara debe ajustarse a las diferentes alturas del producto para que una inspección pueda funcionar con un 100% de seguridad.

Reajuste manual del formato

El reajuste manual del formato está predestinado a máquinas básicas con reajustes de formato poco frecuentes. Se utilizan indicadores de posición mecánico-digitales o electrónicos, que determinan el posicionamiento de forma económica y fiable.

El elemento central de cada indicador de posición es un sistema de medición que registra la posición. El sistema de medición tiene una gran precisión, normalmente con una tolerancia de aprox. ±0,5 grados en relación con el movimiento giratorio en la unidad de ajuste. Además, un indicador de posición proporciona valores de visualización digital controlables.

Además del sistema de medición, un indicador de posición también incluye una pantalla. Una variante son los indicadores de posición mecánico-digitales, que muestran los valores en decimales en potencias de diez en forma de rodillos numéricos. De ahí viene el término "digital", aunque no son indicadores electrónicos. En cambio, los indicadores de posición electrónicos tienen una pantalla LCD. Cuando se trata de un ajuste de formato supervisado, se utilizan versiones que también muestran el valor objetivo en la segunda línea de la pantalla.

Principio de medición absoluta y calibración

Los indicadores digitales funcionan según un principio de medición absoluto que no requiere una referencia constante, es decir, el indicador detecta los movimientos en la unidad de ajuste incluso cuando la alimentación está desconectada. En el caso de los indicadores de posición electrónicos, ya sean autónomos o conectados en red, esto se realiza a través de una batería, es decir, funcionan según un sistema de medición absoluto que se almacena en la batería y que sólo necesita referenciarse una vez.

Resolución y precisión

La resolución indica el paso de medición legible más pequeño que ofrece el indicador; en el caso de los indicadores electrónicos con indicación de valor nominal, por ejemplo, es de 720 incrementos por revolución, lo que garantiza un alto grado de reproducibilidad.

Indicadores de posición digitales mecánicos

Los valores de posición se pueden registrar con gran precisión y se visualizan de forma fácil de leer. El valor de visualización por revolución se ha diseñado adecuadamente para el paso de husillo requerido mediante un engranaje integrado. La característica especial de los indicadores de posición mecánicos es su idoneidad exclusiva para una aplicación concreta. Para una aplicación con un paso de husillo determinado en una resolución deseada se configura una variante específica del dispositivo.

Indicadores de posición electrónicos LCD stand-alone

La ventaja decisiva de los indicadores de posición electrónicos frente a los digitales mecánicos es su libre programabilidad para un uso flexible. A través del indicador de posición pueden configurarse libremente multitud de parámetros: el paso del husillo, los decimales, el sentido de giro, la posición de montaje, incluso el uso en modo angular

En comparación con los indicadores de posición digitales mecánicos, los indicadores electrónicos permiten alcanzar resoluciones aún mayores. Con los indicadores mecánicos, la relación de transmisión es limitada. Con los indicadores electrónicos, en cambio, hasta 3.600 pasos de conteo por revolución. Así, es posible una graduación en décimas de grado sin más. Un factor positivo a la hora de sopesar entre indicadores de posición mecánicos o electrónicos es la compatibilidad de montaje entre ambos, de modo que el reequipamiento o la ampliación no plantean ningún problema.

Ajuste de formato supervisado con indicadores de posición electrónicos

Para el ajuste de formato supervisado se utilizan indicadores de posición electrónicos con entrada de valor nominal y comunicación por bus. En el funcionamiento controlado por bus, es posible el intercambio de valores nominales y reales entre los indicadores de posición absolutos individuales y una unidad de control de nivel superior.

Requisitos básicos para la fiabilidad del proceso

Mientras que el ajuste de formato manual se centra en el requisito de reproducibilidad, el ajuste de formato supervisado se ocupa principalmente de la fiabilidad del proceso. Gracias a la integración en el bus de los indicadores de posición, esto se consigue de forma centralizada a través del control de la máquina (PLC). El PLC es el elemento principal que envía los valores teóricos a los indicadores de posición y lee los valores reales medidos. Basándose en el estado de posición transmitido, libera todo el sistema sólo después de la confirmación correcta de todas las posiciones de husillo ajustadas manualmente, de modo que ya no se producen rechazos ni daños en los módulos de la máquina debidos a ejes de ajuste mal ajustados. La eficiencia de la máquina y la rentabilidad de los sistemas de producción también aumentan considerablemente gracias al ajuste de formato supervisado con indicadores de posición electrónicos aptos para bus.

Éstos reciben su parametrización básica y la posición teórica actual a ajustar del sistema de control de la máquina a través del bus de campo. Los valores nominales se almacenan en la administración de recetas dentro del control de la máquina, es decir, para cada producto a fabricar existe una receta en la administración de recetas con todos los valores nominales necesarios, por ejemplo, longitud, altura, anchura de una caja plegable o embalaje. Para ello son necesarias varias posiciones de ajuste.

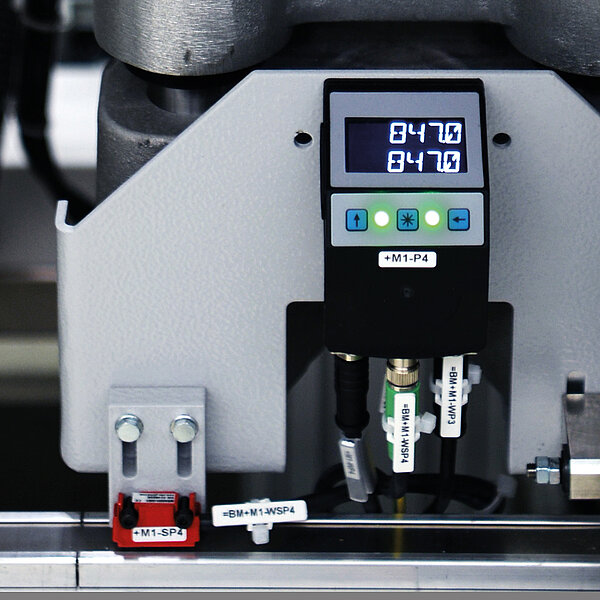

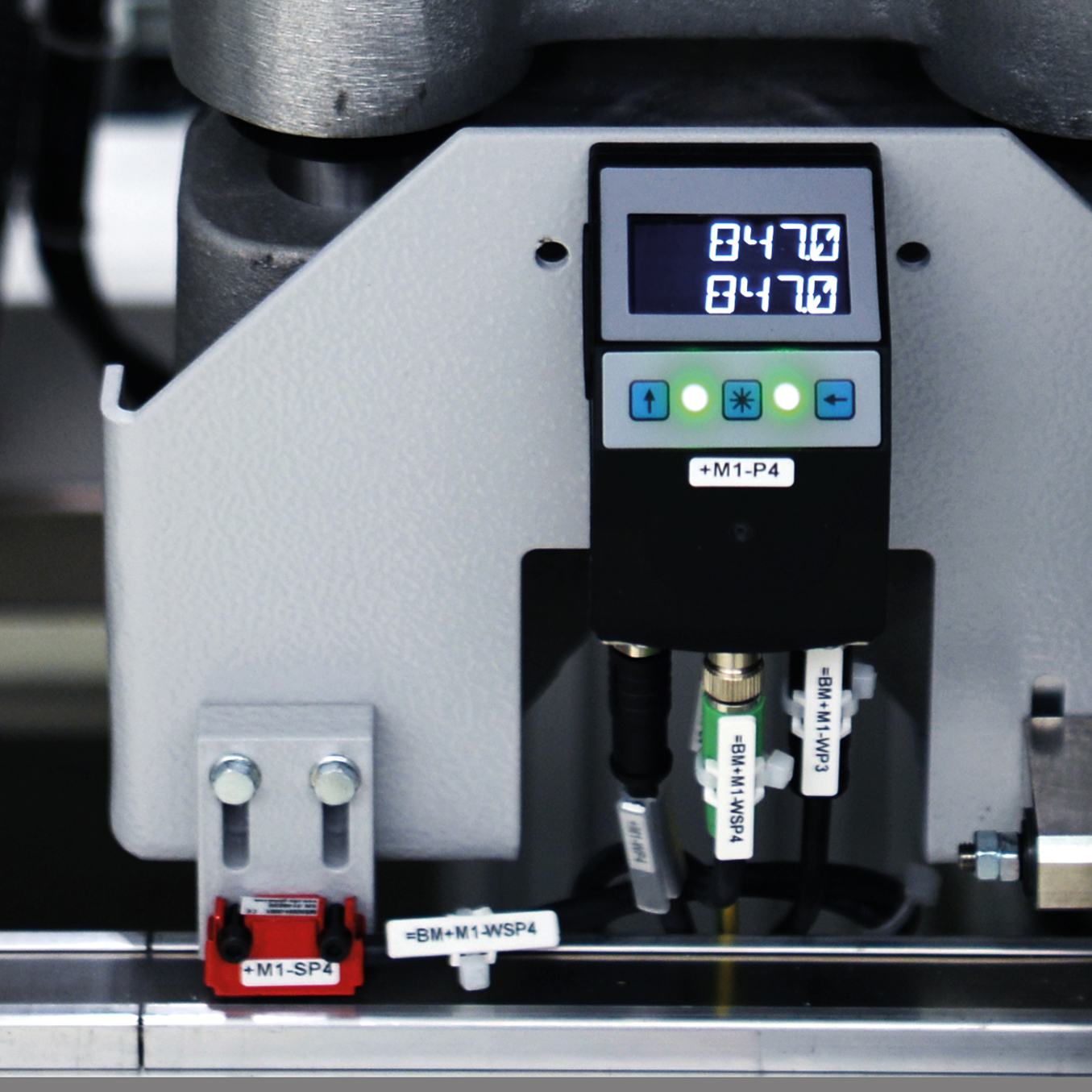

Visualización del estado de posición

El control de la máquina especifica los valores teóricos, que también se muestran en la pantalla de posición en la segunda línea. La característica especial del ajuste de formato supervisado son también las dos luces LED que indican claramente el estado de la posición con verde para "posición correcta" y rojo para "posición incorrecta".

La función LED y la flecha indicadora de dirección integrada también tienen un efecto positivo en la ergonomía y la facilidad de uso. Gracias a la flecha indicadora de dirección, el operario tiene claro en qué dirección debe realizar el ajuste. No tiene que interpretar valores numéricos, sino que para encontrar la posición de destino sólo son necesarios los LED con indicación de dirección.

Aplicaciones

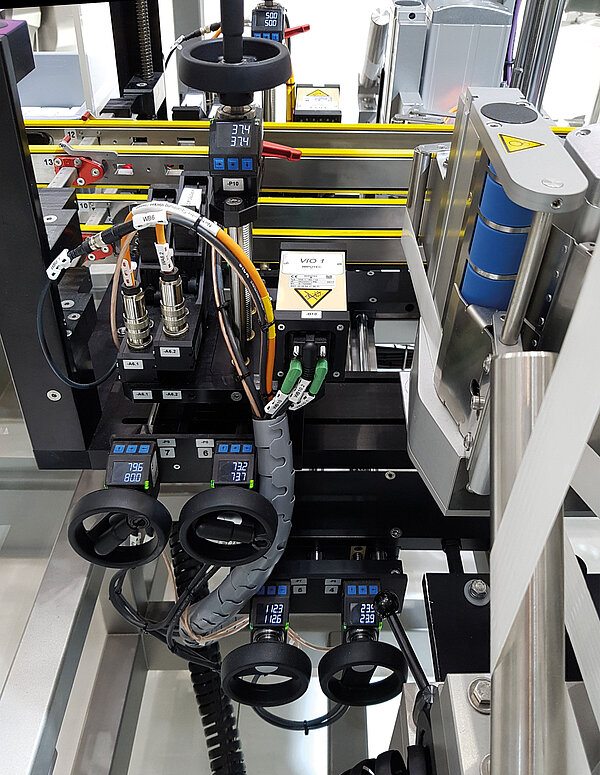

Los reajustes de formato supervisados tienen aplicación en los ámbitos más diversos de la construcción de máquinas farmacéuticas. El ajuste de formato es especialmente típico en el ajuste de tamaños de envases para encartonadoras y en el etiquetado de productos. En el marco de la Directiva Europea de Lucha contra la Falsificación de medicamentos, los medicamentos de venta con receta deben etiquetarse de forma clara mediante los llamados sistemas "Track & Trace". El ajuste de formato supervisado con indicadores de posición electrónicos compatibles con bus aumenta la fiabilidad del proceso de estos sistemas "Track & Trace", que implican los procesos de impresión, lectura, etiquetado y pesaje, entre otros.

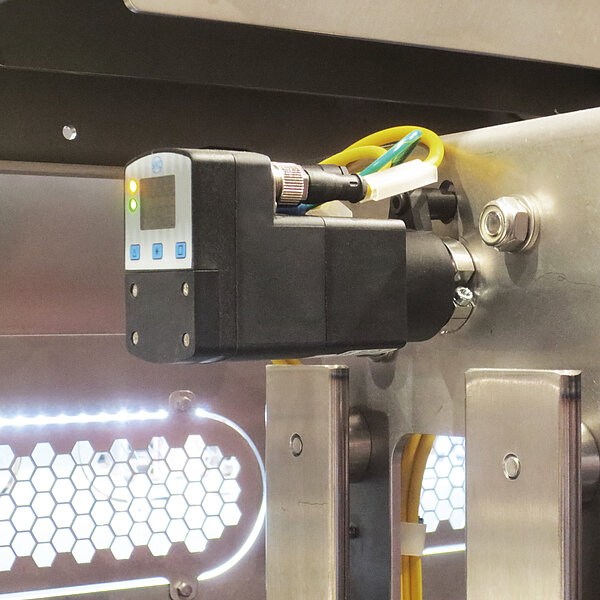

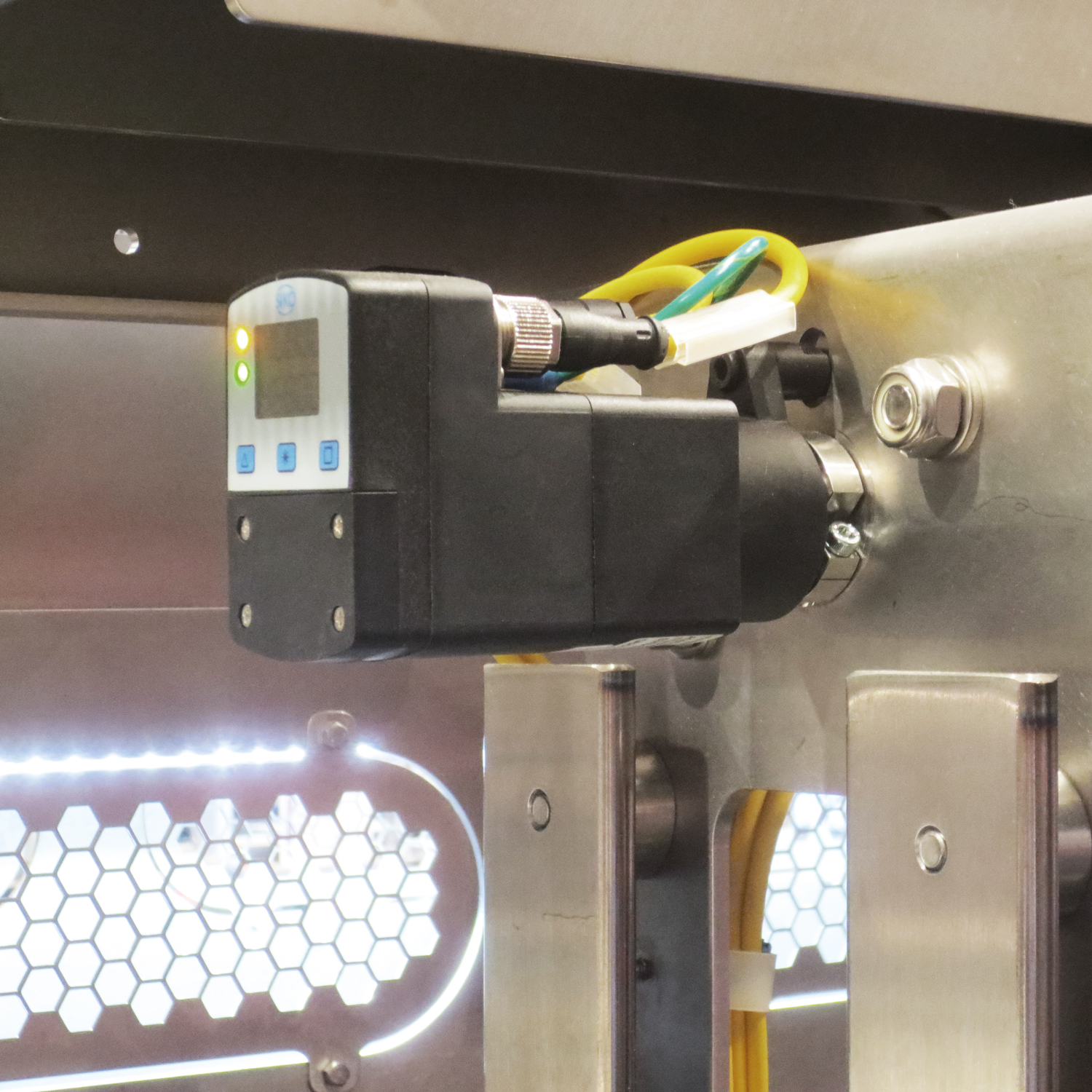

En un sistema "Track & Trace", los dos indicadores de posición centrales sirven para ajustar la distancia entre los cabezales de impresión y la superficie de la caja plegable (de diferentes anchuras). Los dos indicadores inferiores ayudan a ajustar una etiquetadora a prueba de manipulaciones a la anchura de la caja correspondiente

Visualizadores de valores nominales controlados

Mientras que en los indicadores electrónicos de posición para el ajuste del husillo y el carro lineal, el registro del valor de medición constituye una gran parte de la funcionalidad, con el cambio de pieza de formato se trata exclusivamente de visualizar in situ el valor nominal puro. Aquí, sin embargo, la seguridad del proceso depende en gran medida del operador correspondiente, que debe insertar la parte de formato correcta y confirmarla pulsando una tecla.

Ajuste automático del formato

El siguiente paso más allá de la supervisión del ajuste del formato es la automatización completa de los ajustes mediante accionamientos de posicionamiento compactos sin intervención manual. La automatización obedece a dos motivos: por un lado, los tiempos de cambio se reducen considerablemente, lo que resulta especialmente interesante en el caso de cambios frecuentes de producto. Por otro lado, a menudo hay ejes de difícil acceso, por ejemplo, a los que sólo se puede acceder mediante una escalera o retirando piezas de revestimiento, por lo que el ajuste automático supone una gran ayuda.

La idea básica de un actuador es su diseño altamente integrado, por el que "todos" los componentes están presentes en el propio dispositivo: el motor de corriente continua sin escobillas (que no sufre desgaste), un potente reductor de bajo juego, así como el codificador de posición y la electrónica de potencia y control. Esto permite conectar el actuador directamente al sistema de control. Además, el eje hueco integrado facilita la adaptación del actuador al husillo existente.

Varias interfaces estándar permiten la comunicación directa con el sistema de control superior de la máquina. Éste funciona como un centro de control que proporciona al actuador los valores objetivo y también la orden de arranque. Sin embargo, el control del posicionamiento totalmente automatizado con respecto al valor objetivo y la velocidad, entre otras cosas, tiene lugar dentro del accionamiento.

Diferentes clases de potencias

La gama de ajustes de formato es relativamente amplia. Comienza con un sencillo ajuste de precisión, en el que, por ejemplo, en un almacén de cajas plegables en el proceso de envasado, se realiza un ajuste de precisión mediante un pequeño mando giratorio durante el ajuste manual. Aquí sólo se requieren pares bajos. Por lo tanto, se pueden utilizar accionamientos pequeños con bajos requisitos de potencia.

El otro extremo lo encontramos en las máquinas de envasado, por ejemplo, donde hay que ajustar la anchura de sistemas completos de alimentación de cajas de cartón en función del tamaño del envase, es decir, hay que mover unidades de máquina enteras. Para ello se requieren pares relativamente altos.

Una aplicación típica en el sector del envasado farmacéutico es la llamada formadora de cajas de cartón, mediante la cual los cartones plegados se transforman en cajas. Los accionamientos de la gama de potencia media de entre 50 y 70 vatios son adecuados para esta aplicación.

Intercambio de datos de proceso

Los actuadores funcionan en principio en dos modos diferentes, que se consideran modos de funcionamiento estándar: Modo de posicionamiento y modo de revoluciones. En el modo de posicionamiento, el valor nominal se transmite desde los controles al actuador. A continuación, el accionamiento se desplaza automáticamente a la posición deseada a la velocidad previamente solicitada por el control hasta llegar a ella. En el modo de revoluciones, el control sólo especifica una velocidad y una dirección y, a continuación, supervisa permanentemente el valor real hasta alcanzar la posición deseada. Cuando el accionamiento se acerca a la posición, el control regula la velocidad o el número de revoluciones a la baja.

Una función de seguridad importante es que la máquina no vuelve a funcionar hasta que todos los ejes o accionamientos han encontrado su posición respectiva. Cuando se alcanza la posición, se establece un bit correspondiente en el telegrama - el intercambio de comunicación con el control - como confirmación de la posición. Además, el control también puede leer el valor real en el accionamiento y compararlo de nuevo con el valor nominal. Si ambos coinciden, el control puede iniciar la reanudación de la producción.

Flexible gracias a la parametrización

Para poder adaptar de forma óptima el accionamiento a la aplicación correspondiente, pueden ajustarse numerosos parámetros a través de la interfaz de bus. El parámetro más sencillo es la definición del ajuste en milímetros. Para ello, el programador debe saber cuánto recorrido lineal se desplaza por revolución en el eje. Este parámetro puede almacenarse en el accionamiento.

Además, también se pueden programar rampas de aceleración y deceleración, de forma que se determine a qué velocidad acelera el accionamiento y a qué velocidad o lentitud vuelve a decelerar. Esto es importante para un posicionamiento preciso, de modo que no se desplace más allá de la posición deseada. La corriente máxima también puede establecerse como parámetro para limitar un par determinado. De este modo, se pueden garantizar ciertas precauciones de seguridad.

Mantenimiento predictivo

Este aspecto se refiere a la capacidad de diagnóstico de los actuadores. Diversos parámetros del actuador pueden utilizarse para extraer conclusiones sobre el estado de funcionamiento tanto del actuador como del propio sistema, de modo que las irregularidades o las necesidades de mantenimiento puedan detectarse en una fase temprana. Por ejemplo, se puede supervisar el consumo de corriente en el motor, la temperatura o los valores de tensión en el circuito de control y carga, de modo que se puedan adoptar medidas en una fase temprana si se superan los valores.

Integración en red para un reajuste inteligente del formato

En el caso de la integración en red, a la hora de seleccionar las interfaces se requiere un cierto grado de compatibilidad con el sistema de control de la máquina existente. Con un sistema de control Siemens, por ejemplo, lo más sencillo es integrar un dispositivo con una interfaz Profibus o Profinet. RS485 y CAN son interfaces serie económicas y de larga tradición. Con ellas, es posible conectar en red un gran número de dispositivos de campo a largas distancias y a una velocidad relativamente alta.

IO-Link es una conexión de serie bidireccional punto a punto para la transmisión de señales y la alimentación eléctrica en cualquier red o bus de campo. IO-Link ya se ha generalizado en los últimos años, especialmente en la ingeniería mecánica europea. Varios dispositivos de campo IO-Link, normalmente hasta ocho, se conectan en una configuración en estrella a cada master IO-Link. La puesta en servicio se simplifica enormemente gracias a la conexión punto a punto, ya que no es necesario direccionar los dispositivos IO-Link. Además, en caso de avería, ésta puede localizarse rápidamente y no afecta a otros dispositivos de campo.

Las interfaces Ethernet industriales modernas tienen una velocidad de reacción muy alta. Se puede utilizar cualquier topología, incluso es posible una estructura en anillo. Esto aumenta la fiabilidad operativa, ya que se puede llegar a todos los participantes desde ambos lados, lo que resulta especialmente crucial si se interrumpe la conexión. A través de las interfaces de Ethernet Industrial es posible un amplio intercambio de datos de proceso y diagnóstico, lo que también favorece las medidas de mantenimiento predictivo.

Conclusión y perspectivas: Más automatización, más datos

Las exigencias de flexibilidad y disponibilidad de máquinas y sistemas en el sector farmacéutico siguen siendo elevadas. Esto significa que seguirá existiendo la necesidad de un ajuste inteligente de los formatos. La tendencia en la producción de medicamentos es hacia lotes más pequeños y, por tanto, cambios de producto más frecuentes en las líneas. Sin duda, el grado de automatización de las máquinas seguirá aumentando, también en lo que respecta a sistemas más novedosos como "Track & Trace", destinados a garantizar la trazabilidad de los medicamentos. Por tanto, cada vez son más importantes los componentes de apoyo que permiten realizar ajustes entre diferentes tamaños de producto de forma rápida, controlada y con fiabilidad de proceso. En particular, la fiabilidad del proceso es crucial en la producción de medicamentos. El ajuste supervisado o automatizado del formato puede reducir aún más la susceptibilidad a los errores causados por el "factor humano".

Más inteligencia y conectividad para Pharma 4.0

En el futuro desarrollo de soluciones inteligentes y flexibles para plantas de producción, los componentes periféricos, como pantallas y actuadores, desempeñarán un papel más importante. Será útil que los componentes mencionados recopilen aún más información sobre el estado de funcionamiento de la instalación, además de los datos reales del proceso. Las pantallas y los accionamientos podrían entonces adoptar medidas independientes, por ejemplo, se envían mensajes de advertencia o se reduce la potencia de un accionamiento si se superan los rangos límite. En el futuro, el tema del autodiagnóstico será aún más importante para estos componentes. Esto puede ampliarse a la supervisión de la vida útil, de modo que los datos también se recojan internamente y el componente periférico se convierta en un registrador de datos.

Autor: Jürgen Schuh, SIKO GmbH, Jefe de la unidad Changeover Solutions