L’indicateur de position SIKO assure la sécurité des processus dans les systèmes « Track & Trace » de WIPOTEC-OCS

L’introduction et la date de lancement de la nouvelle directive anti-contrefaçon sont déjà connues depuis 2016, mais ce n’est que dans les derniers mois avant son entrée en vigueur que le marché s’est emballé pour de tels systèmes de suivi et de traçabilité. WIPOTEC-OCS, spécialiste de solutions de pesage et d’inspection incluant la construction mécanique de processus tels qu’impression, lecture et étiquetage, ne peut que confirmer ce développement : « Il s’agit d’une lame de fond sur le marché. Toutes les sociétés qui produisent depuis février des médicaments sur ordonnance et qui désirent les mettre en circulation doivent pouvoir garantir la sérialisation des médicaments et avoir intégré une solution de suivi et de traçabilité sur leur ligne de production » explique Daniel Anders, chef de produit Track & Trace chez WIPOTEC-OCS. Les systèmes utiles sont ceux qui se laissent intégrer rapidement et sans grand effort dans la ligne de production sans ralentir inutilement le processus de production, donc sans affecter de trop l’efficacité de cette dernière.

Avec TQS, WIPOTEC-OCS a établi pour le secteur pharmaceutique un système capable de prendre en charge de manière très modulaire toutes les spécificités nationales en matière d'étiquetage des médicaments. La sérialisation traite des étapes de processus possibles d’impression, de lecture, d’étiquetage et de pesage réunies dans la machine TQS-HC-A. Celle-ci est conçue pour des boîtes pliantes qui représentent au moins 90 pour cent des emballages de médicaments sur le marché européen. Ils sont étiquetés en face avant et arrière, en option aussi sur le côté puis pesés avec un peson high tech de haute précision de WIPOTEC pour détecter si les boîtes sont complètes. Les produits défectueux sont automatiquement éliminés. Il est aussi possible si nécessaire d’apposer des étiquettes d’inviolabilité pour fermer l’emballage de manière inviolable.

L’important pour les clients du secteur pharmaceutique est une solution « Track & Trace » la plus compacte possible car les lignes de production sont souvent longues. Selon les dires de Daniel Anders, « non seulement compacte, mais globalement aussi la plus discrète possible ». La directive européenne équivaut en réalité d’abord à des investissements élevés et à l'engagement de ressources pour les producteurs pharmaceutiques. Daniel Anders sait qu’« une installation compliquée qui gêne encore plus les processus est inadaptée ». « L’acceptation de la part de l’industrie pharmaceutique est sensiblement plus importante si les machines « Track & Trace » s’intègrent sans problème dans le concept global en procurant éventuellement un avantage supplémentaire grâce à l’extension ». Finalement, une machine « Track & Trace » est en mesure de simplifier les processus. De par les données collectées, la gestion des marchandises est par exemple beaucoup plus simple et confortable. « Les producteurs pharmaceutiques ne remarqueront ces avantages que peu à peu, une fois que la conversion requise par la nouvelle directive sera terminée et que tout sera bien rodé. Il ne s’agira alors plus d’une mesure ordonnée, mais les fabricants verront l’avantage qu’ils pourront en tirer pour leur propre production.

Changement de format surveillé avec indicateur SIKO

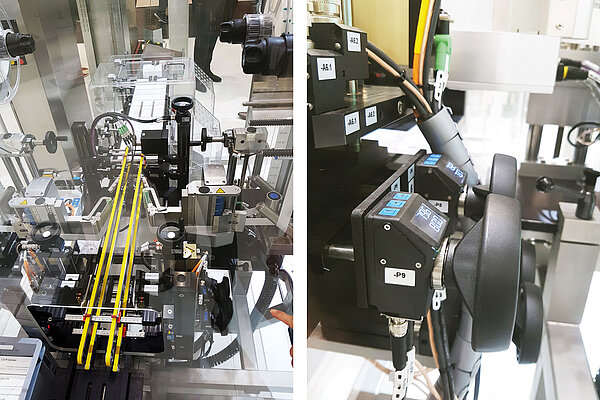

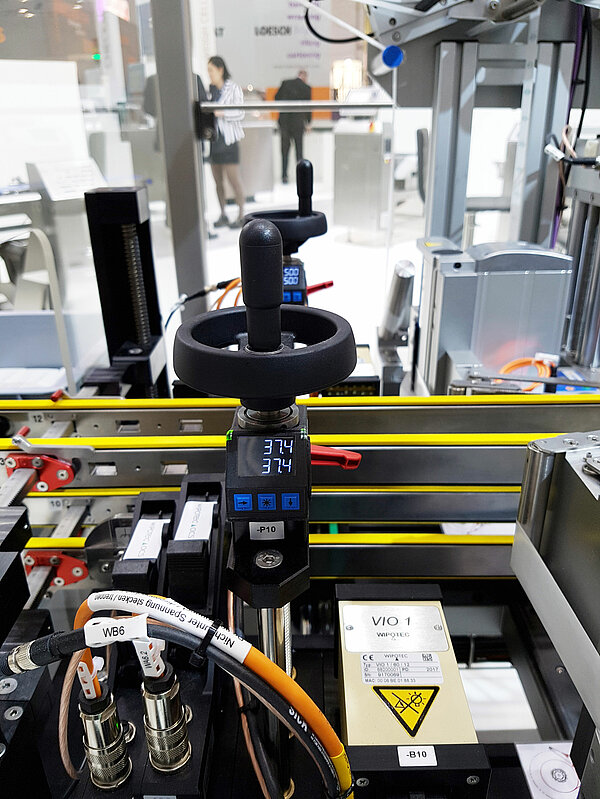

Un petit composant qui est cependant extrêmement important sur la machine offre des avantages supplémentaires de « discrétion » sur toute la ligne : les indicateurs de position AP05 de SIKO pour un changement de format surveillé, qui peuvent être utilisés en option. Un changement de format optimisé facilite le changement de charges entre les différentes tailles d’emballage. La tendance va aux charges moins importantes, donc à des changements plus fréquents. Cela signifie que tous les groupes doivent la plupart du temps être réglés sur deux axes. Jusqu’à 13 indicateurs SIKO peuvent ainsi être montés dans une TQS-HC-A.

Rien à redire si ces réglages peuvent être réalisés de manière rapide et contrôlée tout en sécurisant les processus. Les indicateurs AP05 sont compatibles bus et peuvent être intégrés dans la commande de la machine. De là, les nouvelles valeurs de consigne pour la prochaine taille de boîte pliante (qui sont mémorisées dans la commande de la machine dans une liste de recettes pour chaque produit) sont transmises à l’indicateur de position et sont affichées sur leur écran sous la valeur effective actuelle. Si les valeurs effective et de consigne concordent, les voyant LED intégrés passent au vert. Si ce n’est pas le cas, les LED sont rouges – position pas encore atteinte. Ce n’est que lorsque tous les indicateurs LED sont verts que la machine est de nouveau opérationnelle et que les processus de la production peuvent être repris en toute sécurité. Des réglages erronés sont donc exclus. L’opérateur sait grâce aux voyants LED quels sont les positions qui ne sont pas encore correctement réglées. Les rebuts sont ainsi évités et la sécurité des processus accrue.

« Ce qui est pour nous important est la reproductibilité sûre des réglages » affirme Daniel Anders « afin que chaque charge, chaque produit jouisse si nécessaire du même codage précis et du même scellement que les précédents. C’est ce que garantit l’AP05. Un avantage supplémentaire : les temps d’équipement pour un changement de format surveillé sont beaucoup plus courts et donc plus efficaces grâce à l’indicateur de position SIKO AP05 ». Le fabricant de médicaments n’a plus besoin de s’occuper aussi intensément de ce processus secondaire. Il peut se consacrer par exemple à la Line Clearance et à la documentation qui sont bien nécessaires dans le secteur pharmaceutique pour des raisons de qualité et de sécurité.

Désir de plus de sécurité des processus de la part des clients

Jusqu’ici, l’équipement standard des machines TQS de WIPOTEC-OCS étaient des indicateurs de position mécaniques de SIKO pour indiquer la position effective des axes. La variante électronique surveillée AP05 est compatible et peut donc être montée ultérieurement. Le premier montage des indicateurs électroniques SIKO sur la TQS-HC-A a été initié en raison du souhait d’un client comme se souvient Moritz Müller, chef de produit PositionLine chez SIKO : « Nos compteurs oranges SIKO ont été de la partie depuis le début chez WIPOTEC-OCS. Lorsqu´un client pharmaceutique a posé la question d’une solution de changement de format dont le processus est sûr chez WIPOTEC, nous avons été enchantés que les responsables pensent tout de suite à nous pour mettre le souhait du client en œuvre en collaboration avec nous ».

WIPOTEC ayant son origine dans la construction de machines spéciales, les souhaits personnalisés sont standard. Daniel Anders explique : « Les sociétés qui ont besoin de quelque chose de particulier dans le domaine de l’inspection de produits ont toujours été à la bonne adresse avec nous. Si une entreprise désire produire des sachets en forme de cœur, nous lui construisons la machine adéquate. Et à partir de ce moment-là, cela devient un produit standard chez nous ». Les machines TQS-HC-A nouvellement équipées d’indicateurs de position électroniques ont rapidement séduit d’autres clients WIPOTEC. La reproductibilité des réglages, la sécurité des processus pour éviter tout rebut et dommage des machines et une réduction des temps d’équipement justifient l’investissement élevé au départ comparé à la variante standard mécanique. Moritz Müller en est convaincu : « Une fois que les plus grands chambardements seront passés, encore plus de fabricants pharmaceutiques reviendront aux atouts d’un changement de format dont le processus est sûr. Le post-équipement est toujours possible ».

Auteure : Michaela Wassenberg, journaliste indépendante

7263

8328