L'indicatore di posizione SIKO garantisce la sicurezza dei processi nei sistemi "Track & Trace" di WIPOTEC-OCS

L'introduzione e la data di inizio della nuova direttiva anticontraffazione erano già note dal 2016, ma solo negli ultimi mesi prima dell'entrata in vigore si è registrato un forte incremento del mercato relativamente ai necessari sistemi "Track & Trace". WIPOTEC-OCS, specializzata nella tecnologia di pesatura e ispezione, compresa l'ingegneria meccanica per processi come la stampa, la lettura e l'etichettatura, può solo confermare questa evoluzione: "Attualmente c'è grande domanda nel mercato. Ogni azienda che vuole produrre e commercializzare preparati soggetti a prescrizione medica da febbraio deve essere in grado di garantire la serializzazione dei farmaci e avere una soluzione "Track & Trace" integrata nella propria linea di produzione", spiega Daniel Anders, Product Manager Track & Trace della WIPOTEC-OCS. Servono sistemi che possano essere integrati nella linea di produzione in modo rapido e poco complicato e che non rallentino inutilmente il processo produttivo, pregiudicando così l'efficienza della produzione.

Con TQS, WIPOTEC-OCS ha messo a punto un sistema altamente modulare destinato al settore farmaceutico, in grado di gestire le caratteristiche specifiche di ogni Paese relativamente all’etichettatura dei farmaci. Il processo di serializzazione prevede una serie di possibili fasi quali stampa, lettura, etichettatura e pesatura, combinate in un'unica macchina: la TQS-HC-A, ideata per gli astucci pieghevoli, che rappresentano almeno il 90% delle confezioni di farmaci nel mercato europeo. Gli astucci vengono etichettati sul fronte e/o sul retro, opzionalmente anche sul lato superiore, e infine pesati con alta precisione da una apposita cella di pesatura WIPOTEC ad alta tecnologia, per rilevare se sono state riempite completamente. I prodotti difettosi vengono eliminati automaticamente. Se necessario, è anche possibile applicare etichette tamper-evident, anche dette antimanomissione, perché sigillano la confezione a prova di manomissione.

Per i clienti del settore farmaceutico è importante poter disporre di una soluzione "Track & Trace" che sia il più compatta possibile, avendo linee di produzione spesso lunghe. "E non solo compatta, ma anche il meno impattante possibile", afferma Daniel Anders. In effetti, per i produttori farmaceutici la nuova Direttiva Europea implica inizialmente investimenti elevati e un notevole impiego di risorse. "Un macchinario complesso che complichi ulteriormente i processi non è di certo gradito", precisa Daniel Anders. "Il consenso da parte dell'industria farmaceutica è decisamente maggiore se le macchine "Track & Trace" si inseriscono senza particolari complicazioni nel sistema generale, magari anche ottenendo ulteriori vantaggi dall'ampliamento." In definitiva, una macchina "Track & Trace" può semplificare i processi. I dati raccolti possono ad esempio rendere la gestione delle merci molto più semplice e agevole. "Sicuramente i produttori di farmaci si renderanno conto a poco a poco di questi benefici solo quando il passaggio alla nuova Direttiva sarà completato e sarà andato tutto a buon fine. A quel punto non sarà più solo una misura imposta, perché anche i produttori ne vedranno i benefici per la propria produzione."

Cambio di formato monitorato con l’indicatore di posizione SIKO

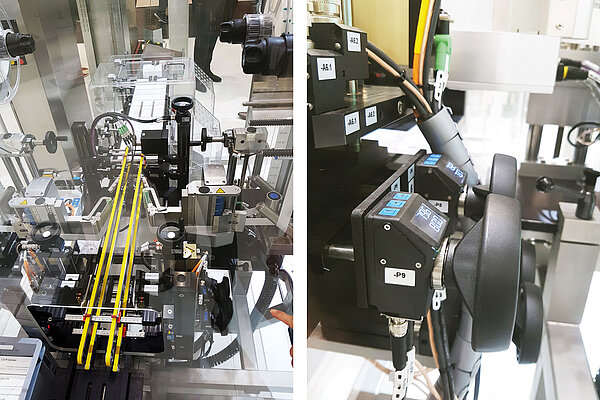

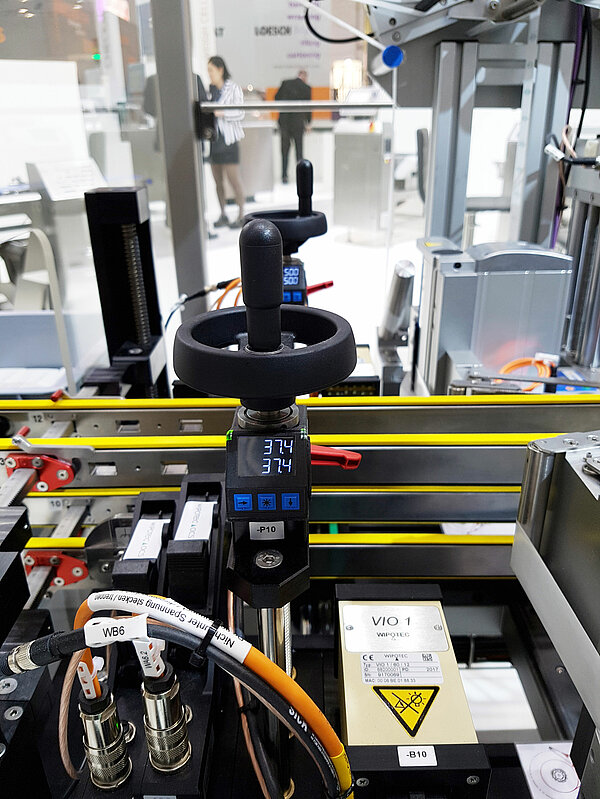

Un componente piccolo ma estremamente significativo che offre ulteriori vantaggi risultando "invisibile" all’interno della linea complessiva: si tratta degli indicatori di posizione AP05 di SIKO per il cambio di formato monitorato, che possono essere installati come opzione. Il cambio di formato ottimizzato facilita il passaggio da una tipologia all’altra. Il trend si orienta verso lotti più piccoli, quindi anche verso cambi di formato più frequenti. Ciò significa che in genere tutte le unità devono essere regolate con due assi. In un TQS-HC-A possono essere installati fino a 13 indicatori SIKO.

È importante che queste regolazioni possano essere eseguite in modo rapido, controllato e affidabile. I display elettronici AP05 sono compatibili con bus e possono essere integrati nel sistema di controllo della macchina. Da qui, i nuovi valori nominali per il successivo formato di astuccio pieghevole (che sono memorizzati nel sistema di controllo della macchina in un elenco di ricette per ciascun prodotto) vengono trasmessi all'indicatore di posizione, dove appaiono sul display sotto il valore reale attuale. Se i valori reali e quelli nominali coincidono, si accendono le spie verdi dei LED integrati nell'indicatore di posizione. In caso contrario, si accendono le spie rosse, perché significa che la posizione non è ancora stata raggiunta. Solo quando sono accese le spie verdi di tutti gli indicatori LED significa che la macchina è di nuovo pronta per il funzionamento e, solo allora, si potrà riprendere la produzione in modo affidabile. In questo modo sarà impossibile sbagliare le impostazioni. Le spie LED indicano chiaramente all'operatore quali punti sono ancora da regolare. In questo modo si evitano gli scarti e si aumenta l'affidabilità del processo.

"Per noi è fondamentale che le impostazioni siano riproducibili in modo affidabile", afferma Daniel Anders, "in modo che ogni lotto, ogni prodotto riceva la stessa identica codifica specifica e, se necessario, la stessa sigillatura dei precedenti. Ed è proprio l’AP05 a garantirlo. Altro vantaggio: grazie all'indicatore di posizione SIKO AP05, i tempi di riapprontamento durante il cambio di formato monitorato sono molto più brevi e quindi più efficienti." Ciò significa che il produttore farmaceutico non dovrà più preoccuparsi troppo di questo processo secondario, ma potrà dedicarsi, ad esempio, alle laboriose procedure di line clearance e produzione della documentazione, necessarie nel settore farmaceutico per motivi di qualità e sicurezza.

Per un processo ancor più affidabile, la richiesta del cliente

Finora, per indicare la posizione reale degli assi, le macchine TQS di WIPOTEC-OCS erano dotate, di serie, di indicatori di posizione meccanici della SIKO. La versione elettronica monitorata AP05 è invece integrabile in modo facile e flessibile e può quindi essere installata in qualsiasi momento anche a posteriori. La prima installazione degli indicatori elettronici SIKO sul TQS-HC-A si deve a una richiesta del cliente, come ricorda Moritz Müller, Product Manager PositionLine di SIKO: "I nostri contatori arancioni SIKO sono stati utilizzati da WIPOTEC-OCS fin dall'inizio. Quando un cliente del settore farmaceutico ha chiesto a WIPOTEC una soluzione affidabile per il processo di cambio formato, siamo stati lieti che i responsabili si siano rivolti subito a noi per concretizzare insieme la richiesta del cliente."

Poiché WIPOTEC nasce come costruttore di macchine speciali, le richieste specifiche dei clienti rappresentano la norma. "Le aziende che avevano bisogno di qualcosa di speciale in termini di ispezione dei prodotti si sono sempre rivolte a noi", spiega Daniel Anders. "Se un'azienda vuole produrre sacchetti a forma di cuore, ad esempio, noi costruiamo una macchina per farlo che, da quel momento in poi, diventa un prodotto standard anche per noi." Le macchine TQS-HC-A equipaggiate di recente hanno rapidamente convinto altri clienti WIPOTEC dei vantaggi offerti dagli indicatori di posizione elettronici. La riproducibilità delle impostazioni, la sicurezza del processo per evitare scarti e danni alle macchine, oltre alla riduzione dei tempi di riapprontamento giustificano l'investimento inizialmente più oneroso rispetto alla variante meccanica standard. Moritz Müller è convinto di una cosa: "Una volta terminati i grandi sconvolgimenti, un numero ancora maggiore di produttori farmaceutici tornerà ad apprezzare i vantaggi derivanti da un cambio di formato guidato e affidabile. La riqualificazione è possibile in qualsiasi momento."

Autrice: Michaela Wassenberg, giornalista freelance

Caratteri: 7.263

Caratteri con spazi: 8.328