fischerwerke setzen auf den automatischen Stellantrieb AG05 der Siko GmbH

fischer Sondermaschinenbau konzentriert sich hauptsächlich auf Lösungen für die eigene Firmengruppe

Die entscheidende Größe bei industriellen Produktionsprozessen ist die Stückzahl der gefertigten Einheiten. Die Rentabilität steigt rapide an, je länger die Maschinen ohne Eingriffe laufen können. Bei der heutigen Marktdichte ist für wirkliche Großserienfertigung jedoch nur in bestimmten Bereichen hinreichend Nachfrage vorhanden. So wird in vielen Marktsegmenten die Flexibilität bei der Abarbeitung kleinerer und mittelgroßer Stückzahlen zum entscheidenden Wettbewerbskriterium. Wer hier trotz der erhöhten Anforderungen mit attraktiven Preisen punkten kann, wird in aller Regel mit gut gefüllten Auftragsbüchern belohnt. Die entscheidende Voraussetzung für diese Flexibilität ist die Reduktion der Rüstzeiten innerhalb der Fertigungslinien. Ein deutlicher Effizienzschub lässt sich durch die Automation der Rüstprozesse durch vernetzte Stellantriebe erzielen. Die fischerwerke, bekannt durch ihre „fischer-Dübel“, betreiben bereits mehrere Produktionslinien mit den automatischen Stellantrieben der Firma Siko.

Voraussetzungen für die Umstellung auf automatisierte Stellantriebe

Bereits ein kurzer Blick auf die Website der Unternehmensgruppe fischer reicht aus, um eine Vorstellung von der diversifizierten Produktpalette des Herstellers zu erhalten. Besonders groß ist die Vielfalt im Bereich der Verpackungen, deren Herstellung unmittelbar in die Produktionsprozesse integriert ist. Am Ende der Produktionslinie steht häufig die verkaufsfertige Palette. Um den Herausforderungen dieses breiten Warenspektrums gewachsen zu sein, erstellt fischer spezifische Fertigungsanlagen im hauseigenen Sondermaschinenbau. Der erforderliche Maschinenpark wird in enger Zusammenarbeit mit den Produktionsabteilungen geplant, konstruiert und gefertigt.

Im Jahr 2007 formte fischer ein Projektteam, um durch automatisierte Rüstprozesse ein Maximum an Flexibilität im Bereich der Verpackungen zu realisieren. Die ehrgeizige Zielsetzung war es, selbst Kleinstaufträge wirtschaftlich umsetzbar zu machen, und durch den dadurch neu entstehenden Kundenkreis die Marktposition noch weiter zu stärken. Die bestehenden Produktionslinien wurden von diesem Projektteam grundlegend überarbeitet. Insgesamt stieg dabei der Grad an Automatisierung signifikant. Im Bereich der Verpackung wurden die Rüstzeiten drastisch durch den Einsatz von AG05 Stellantrieben aus dem Hause Siko verringert. Der AG05 setzte sich dabei gegen vergleichbare Antriebe anderer namhafter Hersteller durch, die während der Umstellungsphase ebenfalls getestet wurden.

Im Zuge der breit angelegten Effizienzsteigerung wurde fischer auf die automatisierten Stellantriebe von Siko aufmerksam. Nach ersten Telefonaten lieferte Siko im Jahr 2011 kostenlose Musterexemplare. So konnte fischer eingehend prüfen, ob der AG05 den Anforderungen entspricht. Siko wies dabei von Beginn an darauf hin, dass sich die automatischen Stellantriebe in der Testphase befänden, die hausinternen Tests jedoch auf ganzer Linie überzeugten. Da der Wille zur Innovation zu den zentralen Werten der fischer Gruppe gehört, fand man schnell zueinander, und bereits die ersten Test ließen hoffen, dass sich die Rüstzeiten entscheidend verkürzen lassen würden.

Konnektivität über Profinet

Die Kernmotivation für die Umstellung auf die AG05 Antriebe lag in der Profinetfähigkeit. Mit Blick auf die Zukunftssicherheit hatte sich fischer zuvor entschieden, bei sämtlichen Neuanschaffungen größten Wert auf die Kompatibilität mit diesem Standard zu legen. Im AG05 wird das proprietäre Protokoll SikoNet 5 über den Feldbuskonverter Anybus aus dem Hause HMS profinetfähig gemacht. „Die Konnektivität war das bedeutendste Kriterium bei der Auswahl der Stellantriebe“ führt Herbert Erath, Leiter Sondermaschinenbau bei fischer, an.

Wir konnten die Rüstzeiten von 45 Minuten auf unter 5 Minuten senken. Das ist eine enorme Effizienzsteigerung.

Herbert Erath, Leiter Sondermaschinenbau bei fischerwerke GmbH & Co. KG

Bei den zu Beginn gelieferten Antriebsmustern wurde der Communicator von Siko zur Verfügung gestellt. Für den großflächigen Einsatz wurde fischer jedoch aus Kostengründen der Direktbezug bei HMS nahe gelegt. Andere Kunden haben in der Vergangenheit den Aufpreis für den Schnittstellenkonverter in Kauf genommen, um das Gesamtangebot aus einer Hand zu erhalten. Um dem Kunden eine Gesamtlösung zu ermöglichen, bietet Siko eine Palette an optionalen Zusatzleistungen. Innerhalb des lieferbaren Umfangs finden sich neben dem Antrieb selbst, der Verkabelung, den Steckern und Anschlussversorgungen, und dem genannten Profinet-Konverter sämtliche erforderlichen Softwarebausteine für externe Steuerungen.

Dadurch, dass die Lieferung aus einer Hand erfolgt, steigt die Flexibilität bei der Gestaltung der Gesamtlösung. Sobald die Vertrautheit mit dem System auf Kundenseite gewährleistet ist, können die Komponenten dann – wie im Fall der fischer GmbH & Co. KG – auch von den Herstellern direkt bezogen werden.

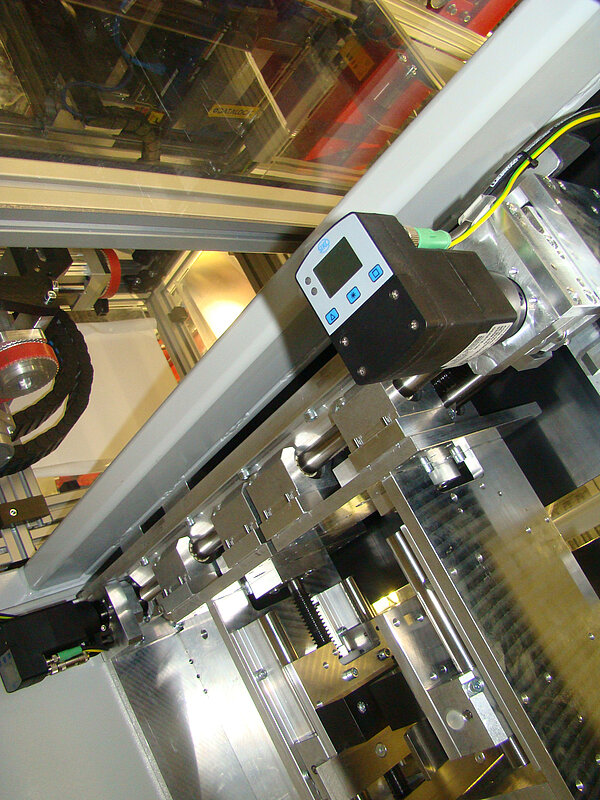

Blick in die Maschine: Der AG05 von Siko im Einsatz bei den fischerwerken

Die geringe Größe des AG05 und das Display haben sich für uns in der Praxis als große Vorteile erwiesen

Herbert Erath, Leiter Sondermaschinenbau bei fischerwerke GmbH & Co. KG

Leistungsmerkmale des AG05

Neben der Profinetfähigkeit sticht die außergewöhnlich kleine Baugröße des AG05 hervor. Das Platz sparende Layout wird durch die am Markt bislang nicht erreichte Leistungsdichte möglich. Der Antrieb benötigt nur das Bauvolumen einer 0,33-Liter-Dose. Dies sind nur circa 60 – 75 % des Platzbedarfs anderer Hersteller. Beim Gewicht ist der Unterschied sogar noch eklatanter: Der Antrieb wiegt nur halb soviel wie andere Antriebe mit vergleichbarer Leistung. Abgerundet wird das Bild durch eine Reihe an Zusatzfeatures, die sich in bestimmten Fällen äußerst hilfreich erweisen. Dazu zählen das direkt am Antrieb verbaute Display, die Tastenbedienung und die Möglichkeit zum feldbuslosen Betrieb. „Die geringe Größe des AG05 und das Display haben sich für uns in der Praxis als große Vorteile erwiesen“ bestätigt Erath. Wie seitens der Firma fischer explizit gewünscht, ist eine werkzeug- und softwarefreie Adressierung möglich. Eine weitere Besonderheit stellt das glasfaserverstärkte Kunststoffgehäuse dar, das sich als besonders reinigungsfreundlich erweist. Diese günstige Eigenschaft wird dadurch verstärkt, dass die Oberfläche konstruktiv bedingt an allen Punkten über eine gewisse Abflussneigung verfügt, sodass tropfenförmige Verschmutzungen kaum Rückstände hinterlassen.

Der automatische Stellantrieb AG05 von Siko

Von 45 auf unter 5 Minuten

Die Zusammenarbeit zwischen fischer und Siko hat sich im Bereich der Stellantriebe bewährt. Beide Unternehmen ziehen eine überaus positive Bilanz der Kooperation. Für fischer ließ sich mit verhältnismäßig geringem Erstaufwand eine deutliche Steigerung des Automatisierungsgrades der Produktionslinien und insbesondere der Verpackungsfertigung erzielen. Dazu Herbert Erath: „Wir konnten die Rüstzeiten von 45 Minuten auf unter 5 Minuten senken. Das ist eine enorme Effizienzsteigerung.“ Höchst zufrieden äußert sich Herbert Erath auch über die Tatsache, dass über eine einfache Auswahl der Materialnummer die gesamte Produktion auf die gewünschten Teile umgestellt werden kann. Diese Automatisierung der Verpackungsfertigung erschließt fischer neue Kundenkreise und trägt erheblich zur Qualitätssicherung bei Kleinstaufträgen bei. Siko wiederum konnte die willkommene Möglichkeit nutzen die erfolgreiche Testphase der innovativen AG05 bei einem Branchenführer durchzuführen und damit einen zufriedenen Neukunden internationalen Formats zu gewinnen. Autorin: Michaela Wassenberg - freie Journalistin