fischerwerke misent sur le servomoteur automatique AG05 de la Siko GmbH

La taille décisive dans les processus de production industrielle est le nombre d’unités produites. Plus le temps de fonctionnement des machines sans interventions est long et plus la rentabilité augmente rapidement. Vu la densité actuelle du marché, ce n’est que dans des domaines déterminés que la demande est suffisante pour une réelle production en grande série. La flexibilité dans le traitement de petites et moyennes quantités de pièces est ainsi devenue un critère de concurrence essentiel dans de nombreux segments de marché. Celui qui est en mesure de marquer des points par des prix attractifs malgré les exigences croissantes est en général récompensé par des carnets de commande pleins. La condition essentielle à cette flexibilité est la réduction des temps d’équipement sur les lignes de production. L’automatisation des processus d’équipement due à des servomoteurs en réseau permet d’obtenir un plus sensible d’efficacité. Les fischerwerke, connus pour leurs « chevilles fischer », exploitent déjà plusieurs lignes de production avec les servomoteurs automatiques de la société Siko.

Conditions à la conversion aux servomoteurs automatisés

Un coup d’œil sur le site Web du groupe d’entreprises fischer suffit pour se faire une idée de la variété de la palette de produits du fabricant. La diversité est particulièrement grande dans le domaine de l’emballage dont la production est directement intégrée dans les processus de production. À l’extrémité de la ligne de production se trouve fréquemment la palette prête à la vente. Afin de relever le défi de cette large gamme de marchandises, fischer crée des installations de production spécifiques issues de sa propre construction de machines spéciales. Le parc de machines nécessaire est étudié, conçu et fabriqué en collaboration étroite avec les services de production.

En 2007, fischer a formé une équipe de projet dans le but de réaliser un maximum de flexibilité dans le domaine des emballages grâce aux processus d’équipement automatisés. L'objectif ambitieux était de pouvoir mettre en œuvre économiquement même les plus petites commandes afin de renforcer encore sa position sur le marché par ce nouveau cercle de clients. Les lignes de production existantes ont été remaniées de fond en comble par cette équipe de projet. Le degré d’automatisation s’est alors accru significativement. Dans le domaine de l’emballage, les temps d’équipement ont été réduit drastiquement par l’utilisation de servomoteurs AG05 de la maison Siko. L’AG05 s’est imposé face à d’autres moteurs comparables d’autres fabricants de renom qui ont aussi été testés durant la phase de conversion.

L’attention de fischer a été attirée sur les servomoteurs automatisés de Siko dans le cadre de l’amélioration à grande échelle de l’efficacité. À la suite de premiers appels téléphoniques, Siko a fourni des échantillons gratuits en 2011. fischer a ainsi pu vérifier en détail si l’AG05 répondait aux exigences. Siko a signalé depuis le début que les servomoteurs automatiques se trouvaient en phase de test, mais que les tests maison étaient très convaincants sur toute la ligne. La volonté d’innover faisant partie des valeurs essentielles de fischer, le courant est vite passé et déjà les premiers tests donnèrent espoir que les temps d’équipement pourraient être radicalement réduits.

Connectivité via Profinet

La motivation principale à la conversion aux moteurs AG05 résidait dans la compatibilité Profinet. Dans l'optique de la sécurité future, fischer avait décidé auparavant d’attacher une grande importance à la compatibilité avec ce standard pour toutes les nouvelles acquisitions. Dans l’AG05, le protocole propriétaire SikoNet 5 est rendu compatible avec Profinet par l’intermédiaire du convertisseur de bus de terrain Anybus de la maison HMS. Herbert Erath, directeur de construction de machines spéciales chez fischer : « La connectivité était le critère le plus important dans le choix des servomoteurs ».

Le communicator de Siko a été mis à notre disposition avec les modèles d’entraînement qui nous ont été fournis au début. En raison de l’utilisation à grande échelle, l’achat direct chez HMS a cependant été suggéré pour des raisons de coûts à fischer. D’autres clients ont dans le passé accepté le supplément de prix pour le convertisseur d’interface afin de n’avoir qu’un seul fournisseur global. Afin de rendre une solution globale possible au client, Siko propose une palette de prestations supplémentaires en option. L'entraînement lui-même, le câblage, les connecteurs et le convertisseur Profinet, mais aussi tous les modules logiciels nécessaires à des commandes externes sont compris dans l’étendue de la fourniture.

La flexibilité de la conception d’une solution globale est d’autant plus grande qu’un seul fournisseur est en jeu. Dès que la familiarisation du client avec le système est assurée, les composants peuvent alors être achetés directement chez les fabricants comme c’est le cas avec la fischer GmbH & Co. KG.

Caractéristiques de puissance AG05

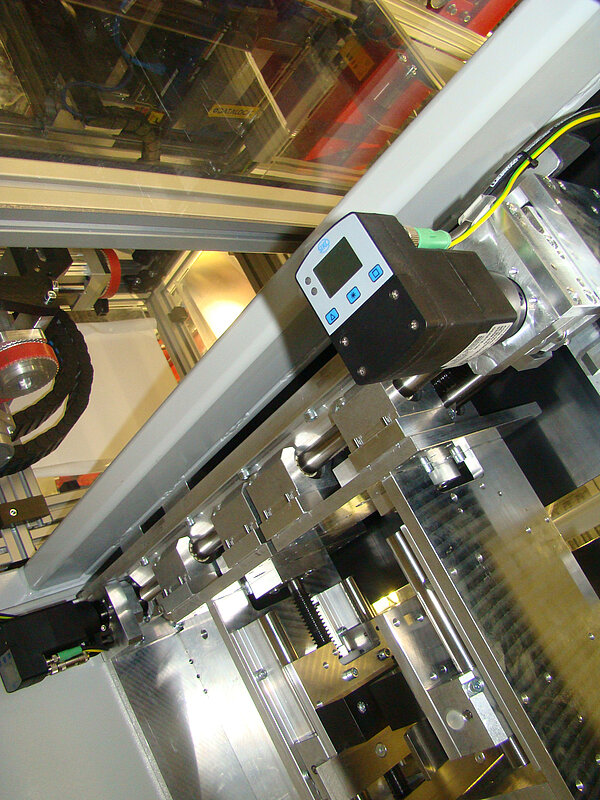

Outre sa compatibilité Profinet, la taille exceptionnellement petite de l’AG05 saute aux yeux. Le design peu encombrant est possible grâce à la densité de puissance jusque là inégalée sur le marché. La place occupée par l’entraînement correspond au volume d’une boîte de 0,33 litre. Cela ne représente qu’environ 60 à 70 % de l’encombrement d’autres fabricants. La différence de poids est encore plus éclatante : l’entraînement pèse moitié moins que d’autres entraînements de puissance comparable. Le tout est complété par une série de fonctions supplémentaires qui s’avèrent extrêmement utiles dans certains cas. L’écran monté directement sur l’entraînement, la commande par touches et le fonctionnement possible sans bus en font partie. Erath confirme : « La petite taille de l’AG05 et l’écran se sont révélés être de gros avantages dans la pratique ». Comme souhaité explicitement par la société fischer, un adressage sans outil ni logiciel est possible. Une particularité supplémentaire est le boîtier en plastique renforcé à la fibre de verre qui s’est révélé être particulièrement facile à nettoyer. Cette caractéristique avantageuse est renforcée par la surface qui, de par sa conception, possède une certaine inclinaison facilitant l’écoulement, si bien que les impuretés sous forme de gouttes laissent à peine de résidus.

De 45 à moins de 5 minutes

La collaboration entre fischer et Siko a fait ses preuves dans le domaine des servomoteurs. Les deux entreprises tirent un bilan très positif de cette coopération. fischer a pu obtenir une augmentation sensible du degré d’automatisation à un prix relativement faible des lignes de production et en particulier de la fabrication d’emballages. Herbert Erath :« Nous avons pu faire passer les temps d'équipement de 45 minutes à moins de 5. C'est un accroissement énorme du rendement ». Herbert Erath est également particulièrement satisfait que la simple sélection d’une référence permette de convertir la production entière aux pièces souhaitées. Cette automatisation de la fabrication d’emballages permet à fischer de conquérir de nouveaux clients et contribue considérablement à l’assurance de la qualité pour les petites commandes. Siko, elle, a pu mettre à profit la phase de test couronnée de succès de l’innovant AG05 réalisée chez un leader du secteur, gagnant ainsi un nouveau client satisfait de format international.

Auteure : Michaela Wassenberg - journaliste indépendante