软管生产的过程可靠性:PackSys Global 如何利用 SIKO 技术优化生产

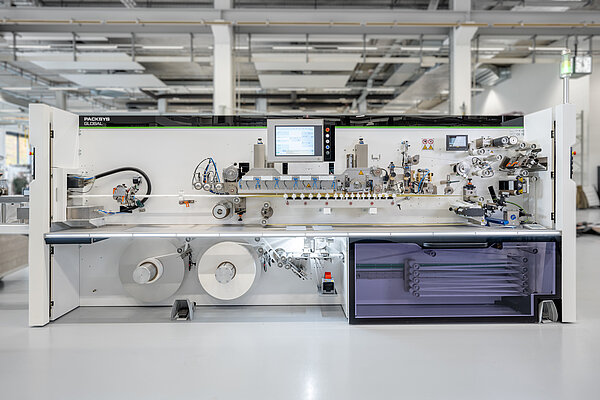

FlexSeamer:速度高且操作可靠

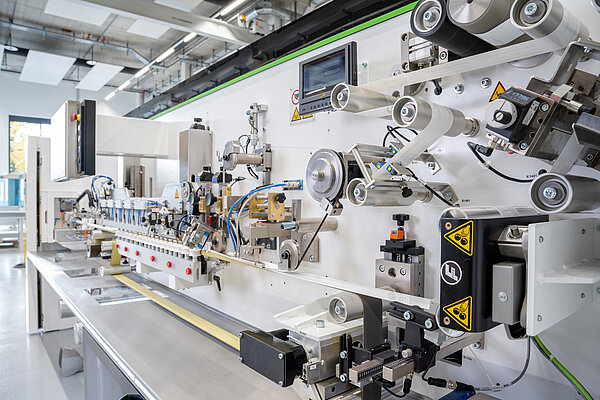

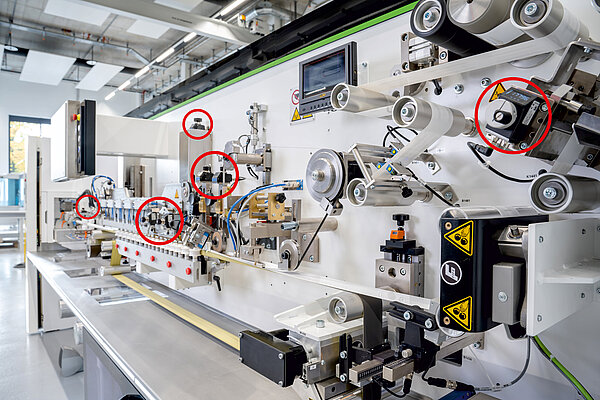

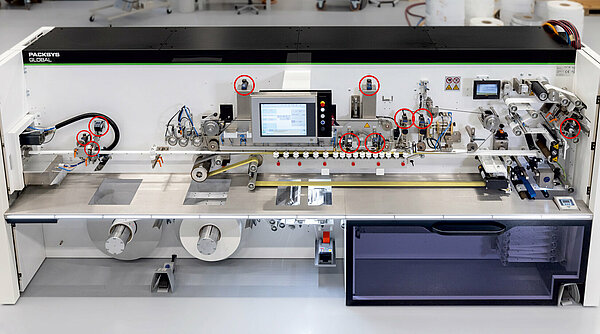

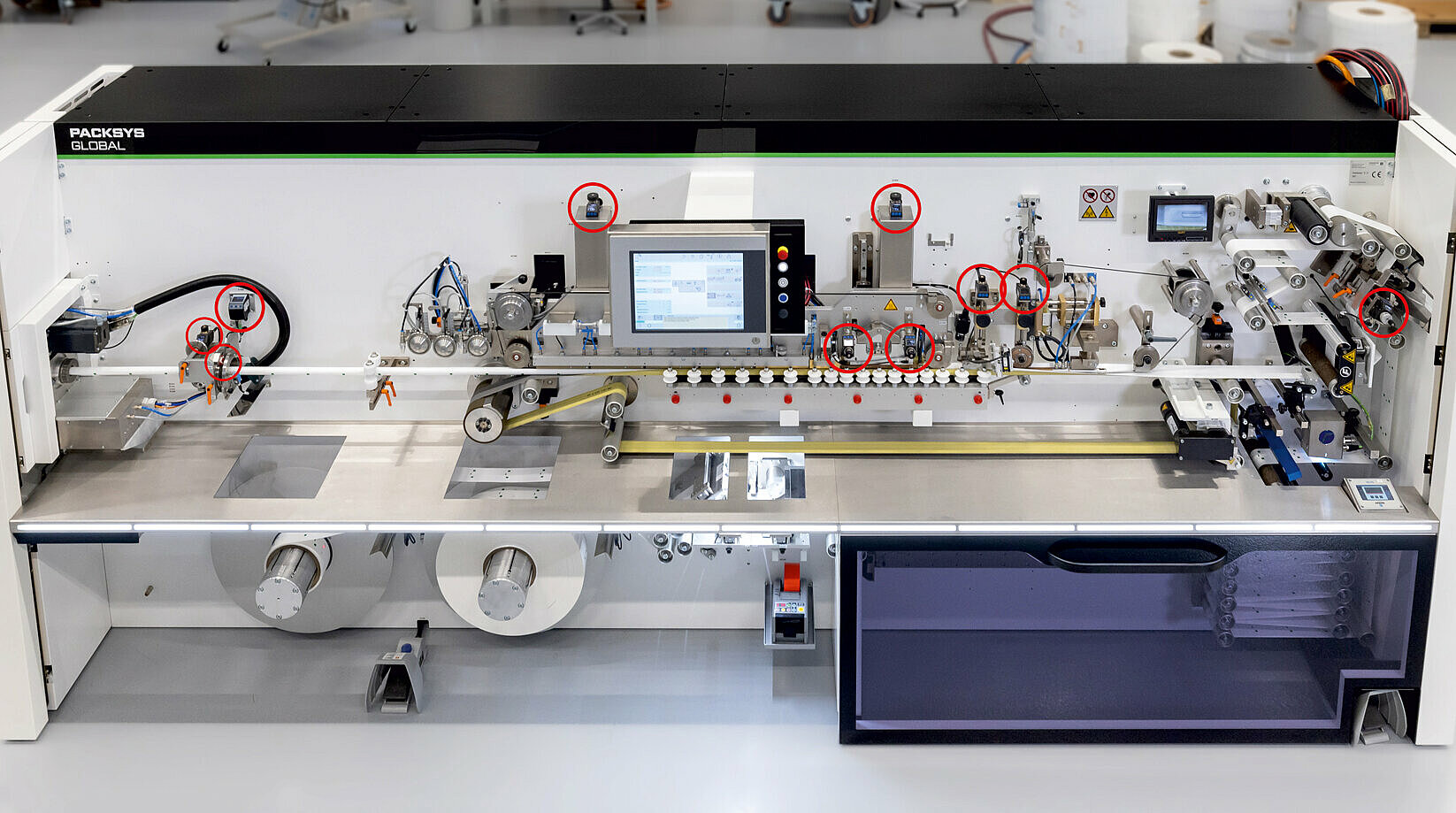

这款新型封口机的独特之处在于其每分钟 250 根软管的高速生产、专为现代层压塑料设计的超 长加热和冷却段,并能够对大多数调整进行数字化检测,直观、快速且操作可靠。机械式位置 指示器只能显示位置的实际值,而数字式位置指示器还能显示调整的目标值,也就是可将特定 管型的尺寸作为配方存储在机器的控制系统中,并通过 IO Link 传输到相应的指示器。操作员 必须进行调整,使实际值和目标值相匹配。只有这样,生产流程才能继续进行。这里的两个 LED 灯是非常可靠的指示灯,只有在数值匹配时才会亮起绿灯。只要系统上的红灯亮起,流程 就会停止,并需要在相关的位置重新作出调整。

对于 PackSys Global 的营销与传播主管 Aitor Henao 来说,这种解决方案的优势显而易见: “可以很快调整规格。每个型号对应的尺寸都存储在配方中,因此可以随时以完全相同的设置 复制每个产品。这意味着始终保持高质量,因为生产过程能够始终稳定和可靠地运行。” 研发部自动化工程集团经理 Emanuel Heusser 强调了与质量相关的另一个方面:“错误调整的 影响往往只有在对产品进行随机破坏性测试时才会显现出来,而这种测试需要耗费大量精力。 如果借助数字式位置指示器,就可以保证在生产过程中始终进行相同的调整,则无需进行后续 的质量检查——这就是可监控的规格调整装置具有的巨大附加价值。”

神奇的手指”越来越稀缺

Aitor Henao 认为,日益数字化的解决方案还可在技术工人短缺的时代提供支持:“几年前,有 一位技术工人可以凭借他在公司工作了 20 或 30 年的经验和‘神奇的手指’,清楚知道某个调整 不再百分之 正确以及必须在哪里重新调整,但今天的人才市场波动性很大,熟练工人已经非 常稀缺了。如果能够直观地操作机器,即使还没有深入地了解机器,也能进行可靠的调整,这 就能更好地解决公司技术工人短缺的问题。” 在决定是否采用可监控的规格调整装置时,需要考虑各种因素。如需在不同型号上频繁调整位 置,则适合在数字式的监控上投资。另一个理由是,调整规格时的停机时间可能非常昂贵,因 此加快调整时间至关重要。对于偶尔的调整或那些明显有误的调整,PackSys Global 将继续 使用 SIKO 的机械式位置指示器,因为使用该指示器即可轻松地调整这些位置值。SIKO 提供 的另一个选择是紧凑型全自动定位驱动器。只需按一下按钮即可调整规格,而且还能方便地用 于机器上难以触及的区域。