Prozesssicherheit in der Tubenproduktion: Wie PackSys Global mit SIKO-Technologie die Produktion optimiert

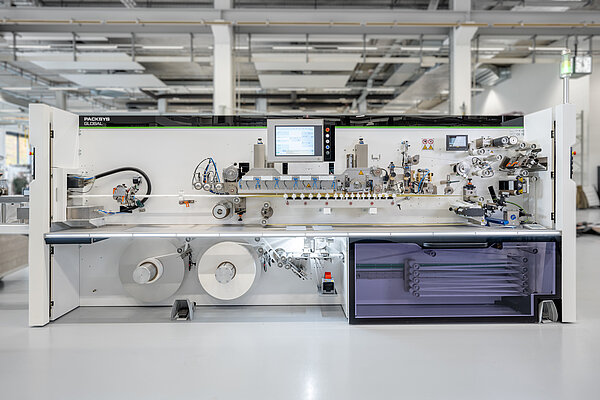

Die FlexSeamer-Tubenrohrschweißmaschine von Packsys Global bietet hohe Geschwindigkeit und eine prozesssichere Bedienung. Bild: © PackSys Global

Kerngeschäft der PackSys Global AG, die zur Brückner Gruppe gehört, sind Anlagen zur Herstellung von Kunststofftuben. Darüber hinaus liefert PackSys Global Heißprägemaschinen zur Applizierung von dekorativen metallisierten Beschichtungen, Rollschneide- und Faltmaschinen für Kunststoffverschlüsse sowie Verpackungsmaschinen für Dosen, Tuben und Verschlüsse, um diese vom Hersteller zum Abfüller zu transportieren.

Überwachte Formatverstellung in neuer Tubenrohrschweißmaschine

In vielen Maschinen des Unternehmens müssen regelmäßig Formatverstellungen vorgenommen werden. Die gängigste Methode ist die Verstellung über mechanische Positionsanzeigen, die händisch auf einen in der Dokumentation hinterlegten Positionswert eingestellt werden. Dies birgt hohes Fehlerpotenzial, wenn Werte falsch abgelesen und entsprechend falsch eingestellt werden. Insbesondere bei häufigen Verstellungen für verschiedene Tubenvarianten an mehreren Positionen lohnt es sich, als Alternative digitale Positionsanzeigen für eine überwachte Formatverstellung zu integrieren. Bei der Entwicklung einer neuen Tubenrohrschweißmaschine, des FlexSeamer, wurde die Umstellung auf digitale Positionsanzeigen erprobt.

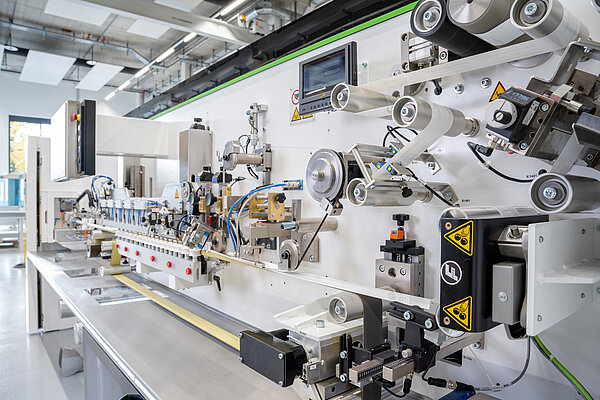

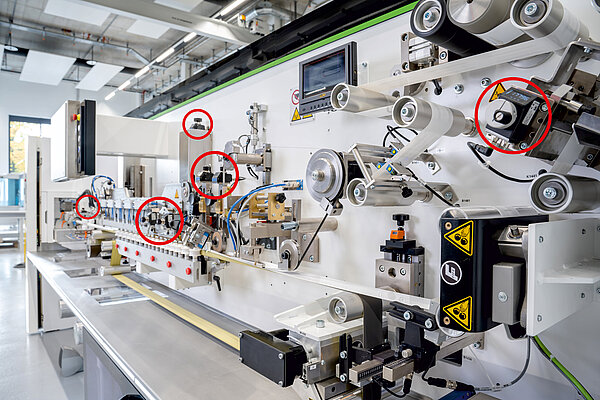

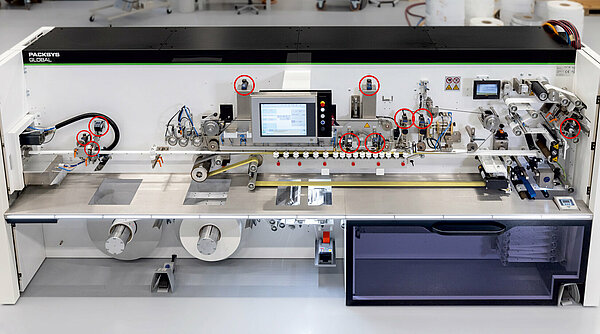

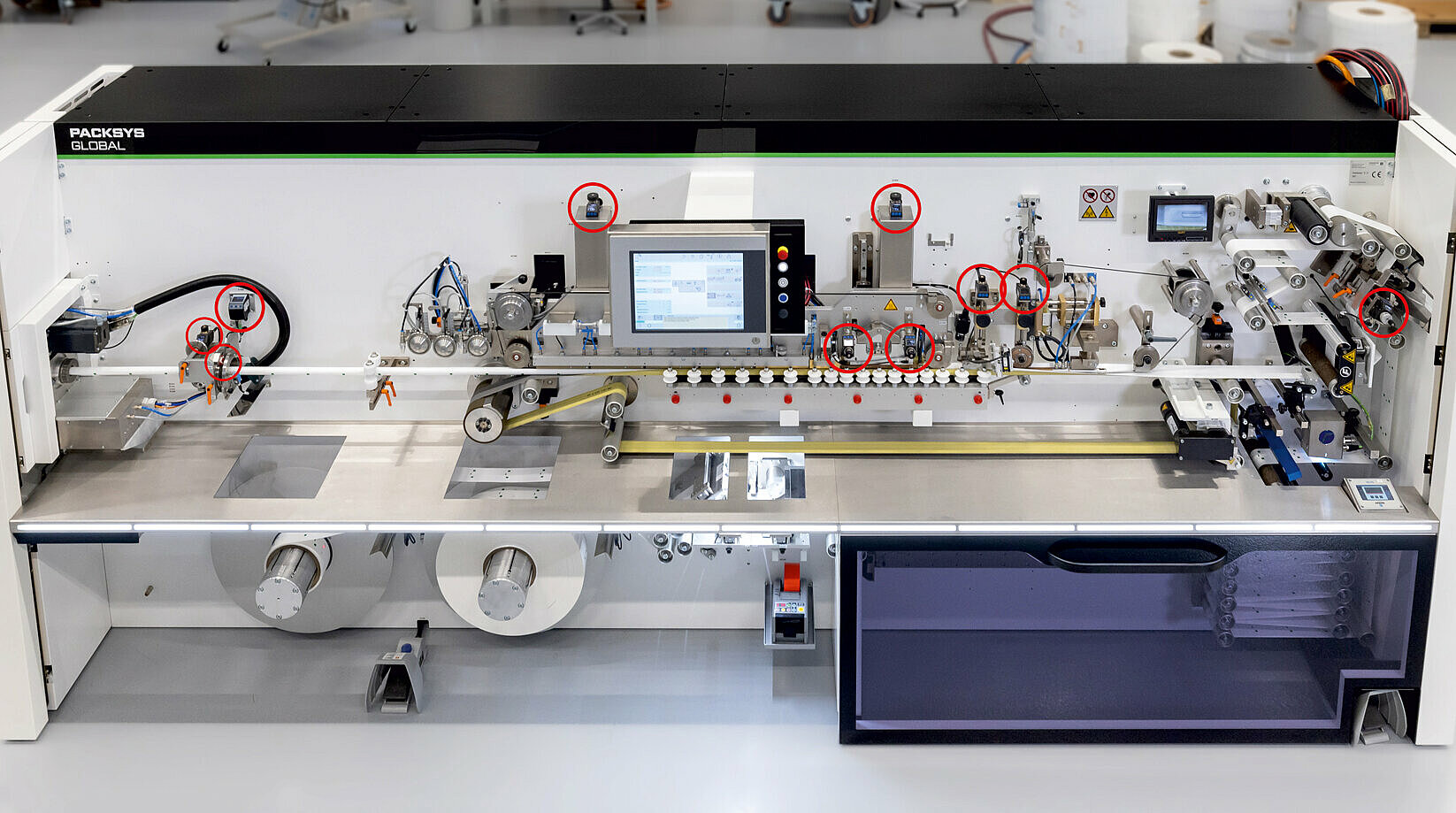

Vom Kunststofflaminat zur fertigen Tube: Der FlexSeamer wird dank überwachter Formatverstellung von SIKO (Markierungen) einfach bedienbar und prozesssicher. Bilder: © PackSys Global

Die Wahl fiel auf die digitale AP05-Positionsanzeige mit IO-Link-Schnittstelle von SIKO, die aus mehreren Gründen überzeugte: aufgrund ihrer Kompaktheit, ihrer universellen Einsatzbarkeit unabhängig davon, ob die Achse vertikal oder horizontal verläuft, sowie der intuitiven Ablesbarkeit mittels zweier LED-Leuchten. An ca. zehn Positionen der Anlage kommen die Anzeigen zum Einsatz, z. B. um Einstellungen wie die Dicke oder Länge der Kunststofflaminate oder ein variierendes Druckbild zu überprüfen. Eine weitere SIKOPositionsanzeige, die AP10S, wird für die Positionsüberwachung bei linearen Bewegungen eingesetzt.

Die Positionsanzeigen AP05 (links) sowie die AP10S (rechts) garantieren stets sichere Maschineneinstellungen zur Fertigung unterschiedlichster Tubenvarianten.

Vom Laminat zur Tube

Beim FlexSeamer wird ein Flachbandmaterial, ein Kunststofflaminat, von einer großen Rolle abgewickelt. Die verarbeiteten Kunststoffe sind meist Werkstoffmischungen – je nach Produktanforderung –, die gute Barriereeigenschaften aufweisen müssen, sodass möglichst wenig Sauerstoff an das innen befindliche Produkt gelangen kann und nur wenige Aromastoffe aus der Tube diffundieren können. Die Kunststoffbahn wird längs gefaltet, zu einem Rohr geformt und mit einer Längsschweißnaht versehen, sodass aus dem Flachmaterial ein Endlosschlauch entsteht. Ein Rotationsmesser zerschneidet den Kunststoffschlauch in einzelne Rohrstücke. Dies ist der eigentliche Tubenkörper, in den später Kosmetika, Zahnpasten oder Pharmaprodukte eingefüllt werden. Auf einer der beiden Seiten wird in einer Folgemaschine, dem Header & Capper, eine sogenannte Schulter mit dem Gewinde sowie dem Verschluss aufgesetzt. Die andere Seite verbleibt offen, damit beim Abfüller in diese Öffnung die Inhalte eingebracht und eine finale Querschweißnaht angefügt werden kann.

FlexSeamer: Hohe Geschwindigkeit und prozesssichere Bedienung

Was die neue Schweißmaschine auszeichnet, ist ihre hohe Geschwindigkeit mit 250 Tuben pro Minute, lange Heiz- und Kühlstrecken, die auf moderne Laminattypen ausgelegt sind, und dank der digitalen Erfassung der meisten Einstellungen eine intuitive, schnelle und prozesssichere Bedienbarkeit. Während mechanische Positionsanzeigen nur den Ist-Wert einer Position ausgeben, zeigen digitale Positionsindikatoren auch den Soll-Wert einer Einstellung an, d. h. die Maße für eine bestimmte Tubenvariante sind als Rezeptur in der Maschinensteuerung hinterlegt und werden via IO-Link auf die jeweiligen Anzeigen übertragen. Ein Bediener muss die Einstellung dann so vornehmen, dass Ist- und Soll-Wert übereinstimmen. Nur dann lässt sich der Produktionsvorgang fortsetzen. Zuverlässige Indikatoren sind hier die beiden LED-Leuchten, die nur bei Übereinstimmung der Werte grün leuchten. Solange an der Anlage ein rotes Lämpchen aufleuchtet, ist der Vorgang gestoppt

und es muss an der jeweiligen Stelle nachjustiert werden.

Für Aitor Henao, Head of Marketing & Communications bei PackSys Global, liegen die Vorteile einer solchen Lösung auf der Hand: „Formate können zügig auf einen Blick verstellt werden. Da für jede Variante die jeweiligen Maße als Rezeptur hinterlegt sind, kann jedes Produkt jederzeit mit den exakt gleichen Einstellungen reproduziert werden. Das bedeutet eine gleichbleibend hohe Qualität, da die Prozesse immer stabil und sicher laufen.“ Emanuel Heusser, Gruppenleiter Automation Engineering im R&D, betont einen weiteren Aspekt, der für die Qualität relevant ist: „Die Auswirkungen einer Fehleinstellung werden oft erst dann deutlich, wenn Produkte stichprobenartig zerstörend geprüft werden – was einen großen Aufwand bedeutet. Wenn jedoch dank der digitalen Positionsindikatoren stets während des Produktionsvorgangs gewährleistet werden kann, dass immer die gleichen Einstellungen vorgenommen werden, sind nachgelagerte Qualitätsprüfungen überflüssig – ein Riesenmehrwert der überwachten Formatverstellung.

„Magic Fingers“ werden seltener

Auch in Zeiten des Fachkräftemangels sind zunehmend digitalisierte Lösungen eine Unterstützung, findet Aitor Henao: „Gab es vor Jahren noch den einen Facharbeiter, der seit 20 oder 30 Jahren im Unternehmen mit seiner Erfahrung und seinen ‚Magic Fingers‘ genau wusste, wo er nachjustieren musste, wenn eine Einstellung nicht mehr zu hundert Prozent funktionierte, haben wir heute einen sehr flexiblen Arbeitsmarkt, auf dem Fachkräfte rar sind. Intuitive Bedienbarkeit, die prozesssichere Einstellungen auch ohne tiefere Kenntnis der Maschine ermöglicht, erleichtert es Unternehmen, dem Fachkräftemangel zu begegnen.“ Die Entscheidung für eine überwachte Formatverstellung ist eine Abwägung verschiedener Faktoren. Positionen mit häufigen Verstellungen auf verschiedenste Varianten bieten sich für einen solchen Invest in digitale Überwachung an. Ein weiteres Argument können teure Stillstandszeiten sein, wenn die Formate verstellt werden, sodass eine Beschleunigung der Rüstzeiten entscheidend sein kann. Für seltene Verstellungen oder solche, bei denen Fehleinstellungen sofort offensichtlich sind, nutzt PackSys Global weiterhin mechanische Positionsanzeigen von SIKO, mit denen sich diese Positionswerte gut in den Griff bekommen lassen. Eine weitere Option aus dem SIKO-Lösungsprogramm sind kompakte, vollautomatisierte Positionierantriebe. Diese ermöglichen die Verstellung von Formaten auf Knopfdruck und lassen sich auch in schwer zugänglichen Bereichen einer Maschine problemlos einsetzen.

Beispieleinstellung Druckmarkensensor

Der Mehrwert der überwachten Formatverstellung lässt sich an einer Beispieleinstellung, dem Druckmarkensensor, verdeutlichen: Um das Rohrstück zu schneiden, muss der Schnitt in der richtigen Position relativ zum Druckbild erfolgen. Dazu sind auf dem Laminat Druckmarken aufgebracht, die mit Sensoren erfasst werden. Je nach Druckbild befindet sich die Marke an einem anderen Ort auf dem Tubenumfang. Entsprechend muss der Sensor, der diese Druckmarke erfasst, immer etwas anders auf dem Umfang positioniert sein. Dank des Positionsindikators AP10S kann die Position des Druckmarkensensors nun in Grad aufgenommen und in der Rezeptur hinterlegt werden. So muss sich der Bediener nicht in die Maschine hineinlehnen, um den Sensor günstig zur Druckmarke zu positionieren, sondern für jedes Druckbild sind die Soll-Werte für die Positionierung hinterlegt.

Die Positionsanzeigen AP05 (links) sowie die AP10S (rechts) garantieren stets sichere Maschineneinstellungen zur Fertigung unterschiedlichster Tubenvarianten. Bilder Tuben: © Istock.com

Die moderne FlexSeamer-Tubenrohrschweißmaschine mit Positioniersystemen von SIKO für optimierte Formatverstellungen. Bild: © PackSys Global

Integration der SIKO-Positionsanzeigen

Für Emanuel Heusser war die universelle Einsatzbarkeit der AP05 sowohl an vertikalen als auch an horizontalen Achsen ein großer Pluspunkt:

Das Display ist im 45-Grad-Winkel angewinkelt und kann über die Software konfiguriert werden, wie es angeordnet sein soll. Dies vereinfacht uns auch die Lagerhaltung, wenn nicht unterschiedliche Produkte für vertikale und horizontale Achsen vorgehalten werden müssen. Die eigentliche Integration war problemlos, sowohl von der mechanischen Konstruktion her als auch von der elektronischen Einbindung.

Emanuel Heusser, Gruppenleiter Automation Engineering im R&D bei PackSys Global

Positiv bewertet Heusser auch die Zusammenarbeit mit SIKO:

„Das Entgegenkommen war immer groß. SIKO versucht Wünsche und Anregungen möglich zu machen, z. B. wurde die AP05 extra anlässlich unseres FlexSeamer-Projekts mit IO-Link ausgelegt.“

Emanuel Heusser, Gruppenleiter Automation Engineering im R&D bei PackSys Global

Für die Zukunft sieht Aitor Henao klar eine weiter steigende Digitalisierungs- und Automatisierungstendenz von Anlagen, insbesondere auch, was die Formatverstellung

anbelangt:

„Diese kleinen Details, wie die LED-Anzeige, machen den Unterschied. Sie erhöhen die Qualität unserer Maschinen und Services und helfen den Kundenunternehmen, sich auf ihre Kernbereiche zu konzentrieren.“

Aitor Henao, Head of Marketing & Communications bei PackSys Global