La confezionatrice ZAHORANSKY si affida all'indicatore di posizione SIKO compatibile con bus per la regolazione del formato

Le confezionatrici dotate del sistema ERCO appartengono alla serie Z.PACK. Sono adatte al confezionamento di blister di tutti i tipi, dalla cancelleria, agli utensili, agli articoli elettrici o agli accessori per auto, fino ai cosmetici o ai prodotti di tecnologia medica. Ogni macchina Z.PACK, in differenti versioni e lunghezze, presenta diverse stazioni per il processo di confezionamento attraverso le quali passano i blister.

Jörg Philip Zimmermann, responsabile vendite per i prodotti per l'imballaggio illustra quali fossero i requisiti di ZAHORANSKY per le confezionatrici: "Avevamo l'esigenza di rendere affidabile il processo Z.PACK, in modo da escludere errori di lavorazione e quindi scarti e danni alle macchine. Inoltre, volevamo ridurre significativamente i tempi di riapprontamento così da risparmiare sui costi a vantaggio dei nostri clienti." La divisione imballaggi ha avuto modo di scoprire come farlo dai colleghi del settore macchine per la produzione di spazzole, dove si era già implementata con successo la regolazione del formato monitorata tramite un indicatore elettronico di posizione della SIKO. Questo sistema sarebbe dovuto essere integrato anche nelle confezionatrici Z.PACK.

Indicatore di posizione compatibile con bus dotato di LED di stato

Rispetto ad una macchina per la produzione di spazzole, la particolarità della macchina Z.PACK è il movimento lineare, per il quale diviene necessaria la regolazione del formato monitorata. Le singole stazioni della linea di confezionamento si muovono linearmente su due guide e devono essere riposizionate con la massima precisione a ogni cambio di formato. È qui che entra in gioco il sistema ERCO: grazie ai rapidi sistemi di cambio, le singole stazioni possono essere spostate agilmente con il minimo sforzo.

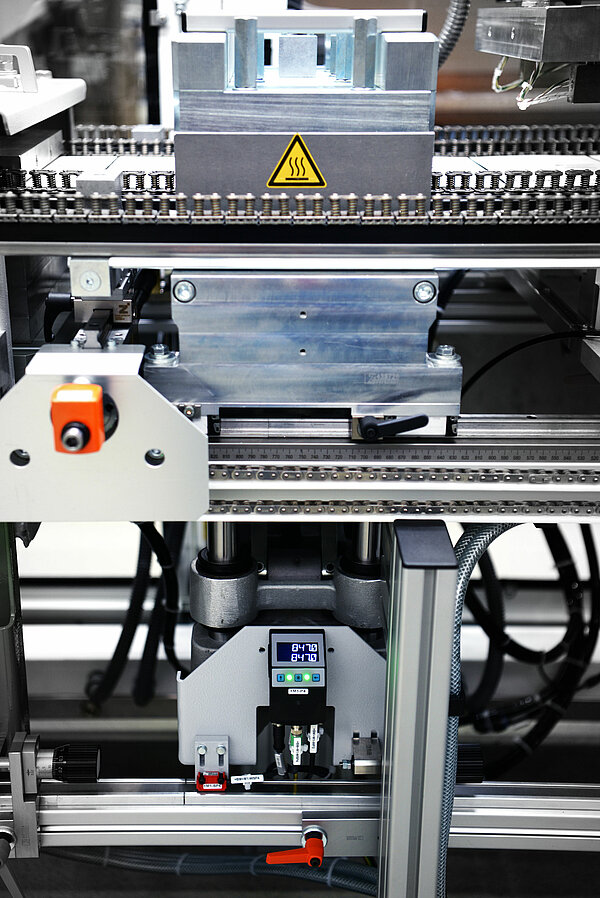

Per garantire una maggiore affidabilità di processo, ZAHORANSKY si affida agli indicatori di posizione elettronici AP10S di SIKO con sensore magnetico lineare connesso. Ciò consente una misurazione lineare precisa della regolazione manuale del cursore sulla guida. Ciò che distingue l'indicatore elettronico AP10S dalle varianti meccaniche è l'interfaccia bus. Grazie all'integrazione bus dell'indicatore di posizione, l'affidabilità di processo richiesta viene raggiunta in modo centralizzato attraverso il sistema di controllo della macchina (PLC), che invia i valori nominali all'indicatore di posizione e legge i valori reali misurati. I valori nominali sono memorizzati in un sistema di gestione delle ricette all'interno del sistema di controllo della macchina, ciò significa che per ogni prodotto da realizzare esiste una ricetta nel sistema di gestione delle ricette con tutti i valori nominali rilevanti, come ad es. la posizione della stazione. Sulla base dello stato di posizione trasmesso, il sistema di controllo della macchina abilita l'intera linea solo dopo il corretto riscontro di tutte le posizioni impostate manualmente, in modo che non si verifichino più scarti o pezzi di formato danneggiati a causa di assi di regolazione settati in modo errato.

La particolarità consiste nel fatto che lo stato della posizione è indicato visivamente tramite spie LED: verde per "posizione corretta" e rosso per "posizione non corretta". In questo modo, forniscono all'operatore informazioni immediate e chiare sulla correttezza o meno della posizione della relativa stazione e sulla necessità o meno di una correzione. Il sensore magnetico esterno per la rilevazione della posizione corretta misura con estrema precisione, con un'esattezza assoluta fino a +/- 35 µm. Solo quando al termine della regolazione si accendono le spie verdi di tutti i LED, la confezionatrice può essere riavviata.

Z.PACK: moduli standard e funzioni aggiuntive

Come macchina standard con una linea di produzione lunga quattro metri, la Z.PACK comprende le seguenti stazioni, ognuna delle quali può essere equipaggiata con l'indicatore di posizione AP10S: dopo la zona di alimentazione del materiale, in cui il film blister viene immesso tramite un sistema di guide a catena, seguono le stazioni di riscaldamento e termoformatura, in cui si possono integrare gli indicatori di posizione SIKO. Qui il film viene preriscaldato e imbutito con uno stampo di formatura corrispondente alla forma del blister, con stampo positivo o negativo. Il prodotto viene quindi inserito manualmente o in modo completamente automatico tramite un'unità pick-and-place. A questo punto viene addotto il materiale di copertura, come cartoncino, tyvek, alluminio, PET o PVC, e il tutto viene sigillato a caldo o, in alternativa, a ultrasuoni.

Infine, segue la rifinitura con taglio parziale o totale. A seconda delle esigenze del cliente, è possibile integrare stazioni aggiuntive (possibile sulla serie Z.PACK con una linea di produzione compresa tra cinque e undici metri), dotate anch'esse dell'indicatore di posizione per la regolazione del formato: inserimento di pieghevoli, stampaggio laser o a getto d'inchiostro, goffratura cieca sul bordo della confezione, perforazione di cartone e film, ribaltamento di controllo di blister riempiti, monitoraggio tramite telecamera o scansione di codici a barre. Tutte le stazioni devono essere adattate alla nuova larghezza del film a ogni cambio di prodotto con estrema precisione. Per ottenere un prodotto impeccabile, devono essere estremamente precisi sia i contorni del taglio dei blister sia le superfici di saldatura. E sono proprio gli indicatori di posizione SIKO a far sì che si riesca a conseguire una precisione tale.

I vantaggi si notano immediatamente. I tempi di settaggio sono ridotti al minimo; il passaggio a un nuovo prodotto è molto più rapido, preciso, sicuro ed ergonomico per l'operatore. Con gli indicatori di posizione SIKO, infatti, possiamo dimezzare i tempi di riapprontamento.

Joerg Philip Zimmermann, Head of Product Sales Packaging presso la Zahoransky AG

Dimezzamento dei tempi di riapprontamento grazie alla regolazione del formato monitorata

Per i clienti di Zahoransky la dotazione con l'AP10S è facoltativa, ma è comunque sempre consigliata, viste le esperienze positive. Conviene soprattutto a quei clienti che devono effettuare sui propri impianti frequenti cambi di formato, come ad esempio i confezionatori a contratto. ZAHORANSKY può puntare soprattutto sull'efficienza dei costi, spiega Joerg Philip Zimmermann: "I vantaggi si notano immediatamente. I tempi di settaggio sono ridotti al minimo; il passaggio a un nuovo prodotto è molto più rapido, preciso, sicuro ed ergonomico per l'operatore. Con gli indicatori di posizione SIKO, infatti, possiamo dimezzare i tempi di riapprontamento." Questo ha un riscontro positivo sulla disponibilità della linea, che torna a essere pronta per la produzione molto più rapidamente, e sulla produzione stessa, poiché si evitano completamente gli scarti.

Moritz Müller, Product Manager per PositionLine da SIKO, si compiace dell'avvenuto potenziamento della collaborazione: "I nostri indicatori di posizione meccanici rientrano già da tempo nella dotazione di base di numerose macchine ZAHORANSKY per la regolazione del formato. Negli ultimi anni l'azienda ha fatto molti passi in avanti verso la regolazione monitorata del formato - parola chiave ERCO - e nel farlo si è affidata anche alla competenza di SIKO. Grazie all'elevata affidabilità del processo e alla notevole riduzione dei tempi di approntamento, cresce anche la domanda da parte dei clienti Zahoransky di una regolazione del formato monitorata intelligente. Il che ci ha portato estendere la nostra collaborazione anche al settore dell'imballaggio."

Autrice: Michaela Wassenberg, giornalista freelance

Zeichen: 6.732

Zeichen mit Leerzeichen: 7.654