La embaladora ZAHORANSKY se beneficia del indicador de posición SIKO apto para bus para el reajuste del formato

Las envasadoras equipadas con el sistema ERCO son las máquinas de la serie Z.PACK. Son adecuadas para el envasado en blíster de todo tipo, desde artículos de papelería, herramientas, artículos eléctricos o accesorios de automoción hasta cosméticos o productos de tecnología médica. Cada máquina Z.PACK, en diferentes versiones y longitudes, dispone de varias estaciones para el proceso de empaquetado por las que pasan los blísteres.

Jörg Philip Zimmermann, jefe de ventas de productos de envasado, explica los requisitos de ZAHORANSKY para las máquinas de envasado: "Nuestro requisito era diseñar la Z.PACK de forma segura para el proceso, de modo que pudieran excluirse los errores de manejo y, por tanto, los rechazos y daños en las máquinas. Además, queríamos reducir considerablemente los tiempos de cambio de formato y ahorrar así costes a nuestros clientes." La División de Envasados pudo aprender cómo esto es posible de sus colegas de la División de Máquinas de Cepillos, donde ya se está aplicando con éxito el ajuste monitorizado del formato en una máquina de cepillos con un indicador electrónico de posición de SIKO. Este sistema también debía integrarse en las máquinas de envasado Z.PACK.

Indicador de posición apto para bus con LED de estado

En comparación con la máquina de cepillos, la característica especial de la máquina Z.PACK es el movimiento lineal, para el que debe realizarse un ajuste de formato supervisado. Las estaciones individuales de la línea de envasado se desplazan linealmente sobre dos carriles guía y deben reposicionarse con precisión cada vez que se cambia el formato. Aquí es donde el concepto ERCO ya desempeña su papel: gracias a los sistemas de cambio rápido, las estaciones individuales pueden desplazarse con un esfuerzo mínimo utilizando un solo dedo. .

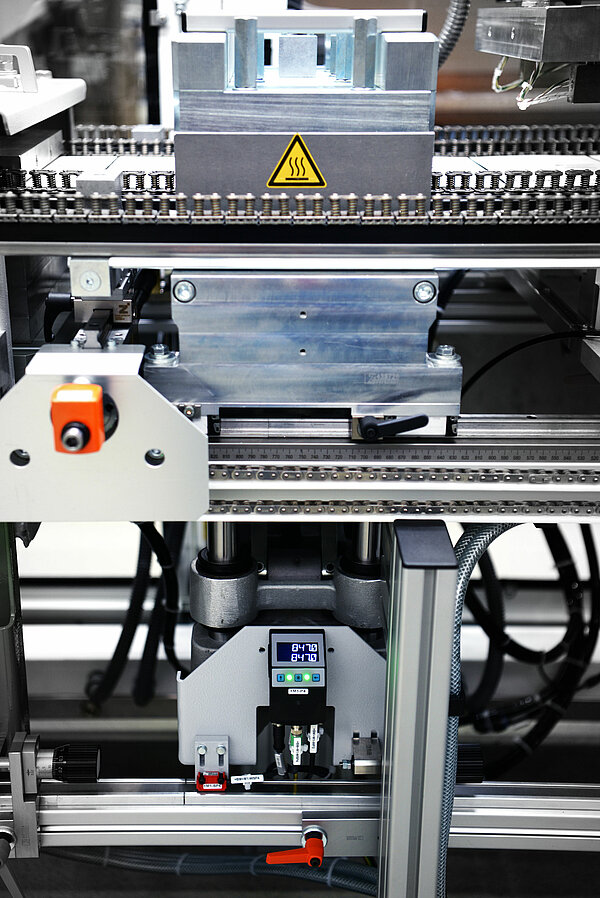

Para garantizar adicionalmente la seguridad del proceso, ZAHORANSKY apuesta por los indicadores electrónicos de posición AP10S de SIKO con sensor magnético lineal conectado. Esto permite una medición lineal precisa del ajuste manual del carro en los carriles guía. Lo que distingue al indicador electrónico AP10S de las variantes mecánicas es su interfaz de bus. Gracias a la integración de bus del indicador de posición, la seguridad de proceso requerida se consigue de forma centralizada a través del control de la máquina (PLC). El PLC envía valores teóricos al indicador de posición y lee los valores reales medidos. Los valores teóricos se almacenan en un sistema de gestión de recetas dentro del sistema de control de la máquina, es decir, para cada producto a fabricar, existe una receta en el sistema de gestión de recetas con todos los valores teóricos relevantes, como la posición de la estación, por ejemplo. Basándose en el estado de posición transmitido, el control de la máquina sólo libera la totalidad de la instalación tras la retroalimentación correcta de todas las posiciones ajustadas manualmente, de modo que ya no se producen rechazos o piezas de formato dañadas debido a ejes de ajuste mal ajustados.

La particularidad: El estado de posición se indica visualmente mediante luces LED: Verde para "posición correcta" y rojo para "posición no correcta". De este modo, proporcionan al operario información inmediata y clara sobre si la estación correspondiente está correctamente posicionada o si es necesario reajustarla. El sensor magnético externo para determinar la posición correcta mide con extrema precisión con una exactitud absoluta de hasta +/- 35 µm. Sólo cuando todos los LED se iluminan en verde tras el ajuste, la envasadora puede volver a ponerse en funcionamiento.

Z.PACK: Módulos estándar y funciones adicionales

Como máquina estándar con una longitud de cadena de cuatro metros, la Z.PACK incluye las siguientes estaciones, cada una de las cuales puede equiparse con el indicador de posición AP10S: Tras la entrada de material, en la que el film de blíster se embute mediante un sistema de guiado por cadena, siguen las estaciones de calentamiento y termoformado, en las que se pueden integrar los indicadores de posición SIKO. Aquí, la lámina se precalienta y se embute con una matriz de conformado correspondiente a la forma del blíster - como forma positiva o negativa. A continuación se inserta el producto, bien manualmente o de forma totalmente automática mediante una unidad pick-and-place. A continuación se introduce el material de cubierta, como cartón, Tyvek, aluminio, PET o película de PVC, y se sella todo el conjunto mediante termosellado u opcionalmente mediante ultrasonidos.

Por último, el recorte se realiza como corte parcial o total. En función de las necesidades del cliente, pueden integrarse estaciones adicionales (posible en la serie Z.PACK con una longitud de cadena de entre cinco y once metros), que también estarían equipadas con el indicador de posición para el ajuste del formato: Inserción de prospectos, etiquetado láser o por inyección de tinta, estampado en seco en el borde del envase, perforación de cartón y film, volteo de blísteres llenos, control por cámara o escaneado de códigos de barras. Todas las estaciones deben ajustarse a la nueva anchura del film con cada cambio de producto, y de forma muy precisa. Los contornos de corte de los blísteres deben ser exactos para obtener un producto perfecto, al igual que las superficies de sellado. Los indicadores de posición de SIKO ayudan a conseguir esta precisión.

Las ventajas se notan de inmediato. El tiempo de preparación se reduce al mínimo; el cambio a un nuevo producto es mucho más rápido, preciso, seguro y ergonómico para el operario. De hecho, podemos reducir a la mitad los tiempos de cambio con los indicadores de posición de SIKO.

Joerg Philip Zimmermann, Jefe de Ventas de Productos de Embalaje de Zahoransky AG.

Umrüstzeiten halbieren dank überwachter Formatverstellung

El equipamiento del AP10S es opcional para los clientes de Zahoransky, pero siempre se recomienda en base a las experiencias positivas tenidas. Especialmente para los clientes que tienen que realizar frecuentes cambios de formato en sus sistemas, como los envasadores a destajo, el establecimiento de un ajuste de formato monitorizado merece la pena. ZAHORANSKY puede ganar puntos sobre todo con el argumento de la rentabilidad, Joerg Philip Zimmermann indica: "Las ventajas se notan de inmediato. El tiempo de preparación se reduce al mínimo; el cambio a un nuevo producto es mucho más rápido, preciso, seguro y ergonómico para el operario. De hecho, podemos reducir a la mitad los tiempos de cambio con los indicadores de posición de SIKO". Esto repercute positivamente en la disponibilidad de la línea, que vuelve a estar lista para la producción mucho más rápido, así como en el rendimiento, ya que se evitan por completo los rechazos.

Moritz Müller, Product Manager PositionLine de SIKO, se alegra de la ampliación de la cooperación: "Nuestros indicadores mecánicos de posición forman parte desde hace tiempo del equipamiento básico de numerosas máquinas ZAHORANSKY para el ajuste de formato. En los últimos años, la empresa ha dado muchos pasos hacia el ajuste de formato monitorizado - palabra clave ERCO - y ha confiado también en la experiencia de SIKO. Gracias a la elevada seguridad del proceso y a la considerable reducción de los tiempos de preparación, la demanda de los clientes de Zahoransky de un ajuste de formato inteligente y supervisado va en aumento. Esto ha llevado ahora a la ampliación de nuestra cooperación a la división de envasado".

Autora: Michaela Wassenberg, periodista libre

Caratteri con spazi: 7.654