Nella produzione industriale, i lotti si riducono sempre di più, fino al quantitativo pari ad 1 unico pezzo. Le macchine devono essere reimpostate per ogni cambio di prodotto: si può trattare di processi di approntamento macchina in cui vengono sostituite le attrezzature operative, ad esempio gli utensili; oppure viene impostata una nuova dimensione nella macchina, di solito posizionando gli assi o le viti su nuovi valori target. I sistemi di posizionamento aiutano ad effettuare regolazioni e impostazioni accurate ad ogni cambio di prodotto.

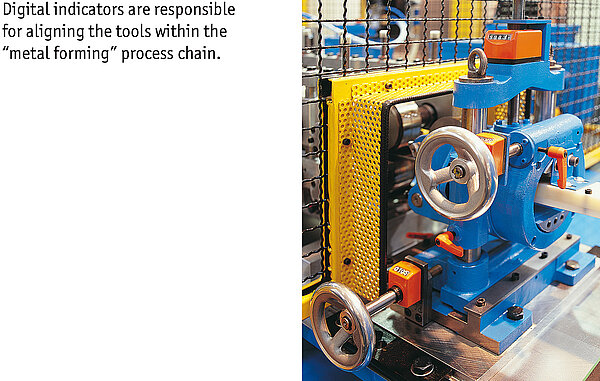

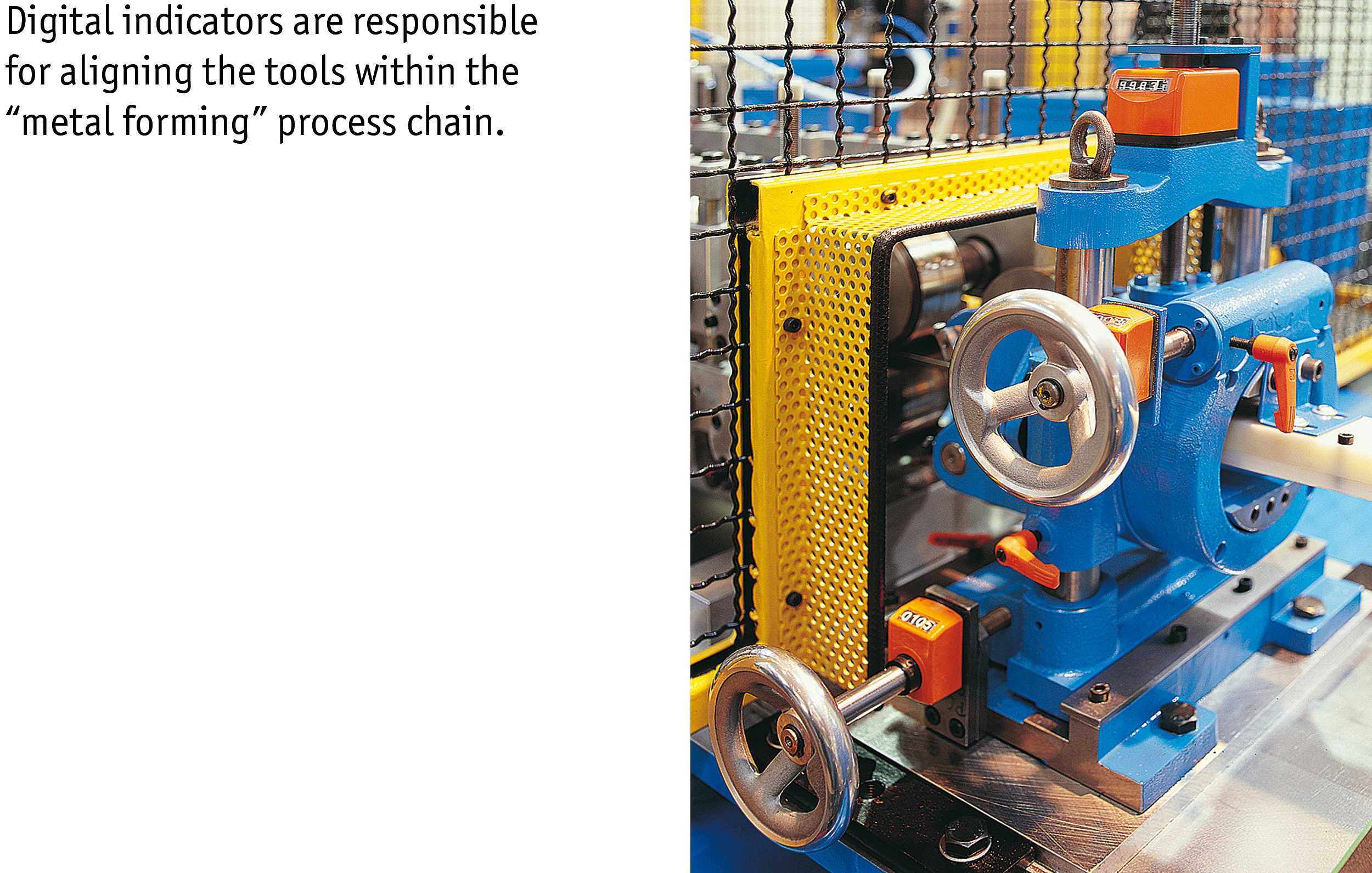

Gli indicatori di posizione consentono all'operatore e al controllore di sapere quando è stata raggiunta la posizione corretta. Dal punto di vista tecnico, le opzioni di scelta vanno dai sistemi prettamente meccanici a basso costo, ai componenti compatibili con l'Industria 4.0 che sono in grado di comunicare tra loro. Senza un sistema di posizionamento accurato, il processo diventa più soggetto a errori e si corre il rischio che vengano generati degli scarti. Gli attuatori si posizionano in modo completamente automatico, senza alcun intervento manuale.

In una macchina, deve essere possibile misurare una posizione attuale, ad esempio quella di una vite filettata, con una precisione definita utilizzando un sistema di misura adeguato. Pertanto, un sistema di misurazione costituisce un elemento fondamentale di ogni indicatore di posizione. Dispone di un'elevata precisione, in genere con una tolleranza di circa ±0,5 gradi. L’indicatore di posizione fornisce valori di visualizzazione digitali controllabili: sono possibili diversi valori di visualizzazione, a seconda del passo della vite corrispondente. Di norma, il movimento rotatorio della vite viene convertito in un movimento lineare che mette in moto una slitta.

Il passo della vite indica la distanza lineare per giro e questo dipende sempre dalle dimensioni della vite. Gli indicatori di posizione funzionano sempre secondo un principio di misura assoluto. Ciò significa che l'indicatore riceve un riferimento assoluto e questo valore di posizione viene memorizzato in modo permanente. A seconda della tipologia di funzionamento, si parla di indicatori di posizione meccanici o elettronici: con gli indicatori di posizione meccanici, il referenziamento avviene tramite il montaggio, con quelli elettronici tramite un sistema di misura alimentato con batteria tampone.

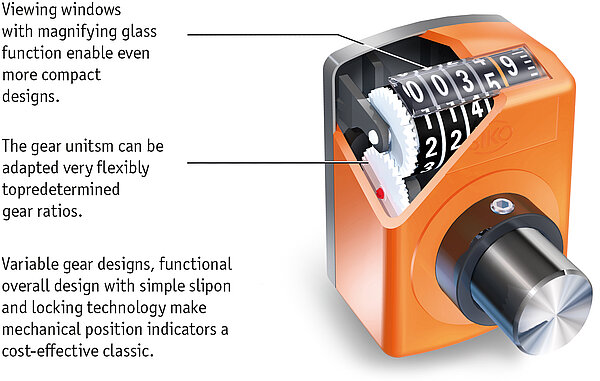

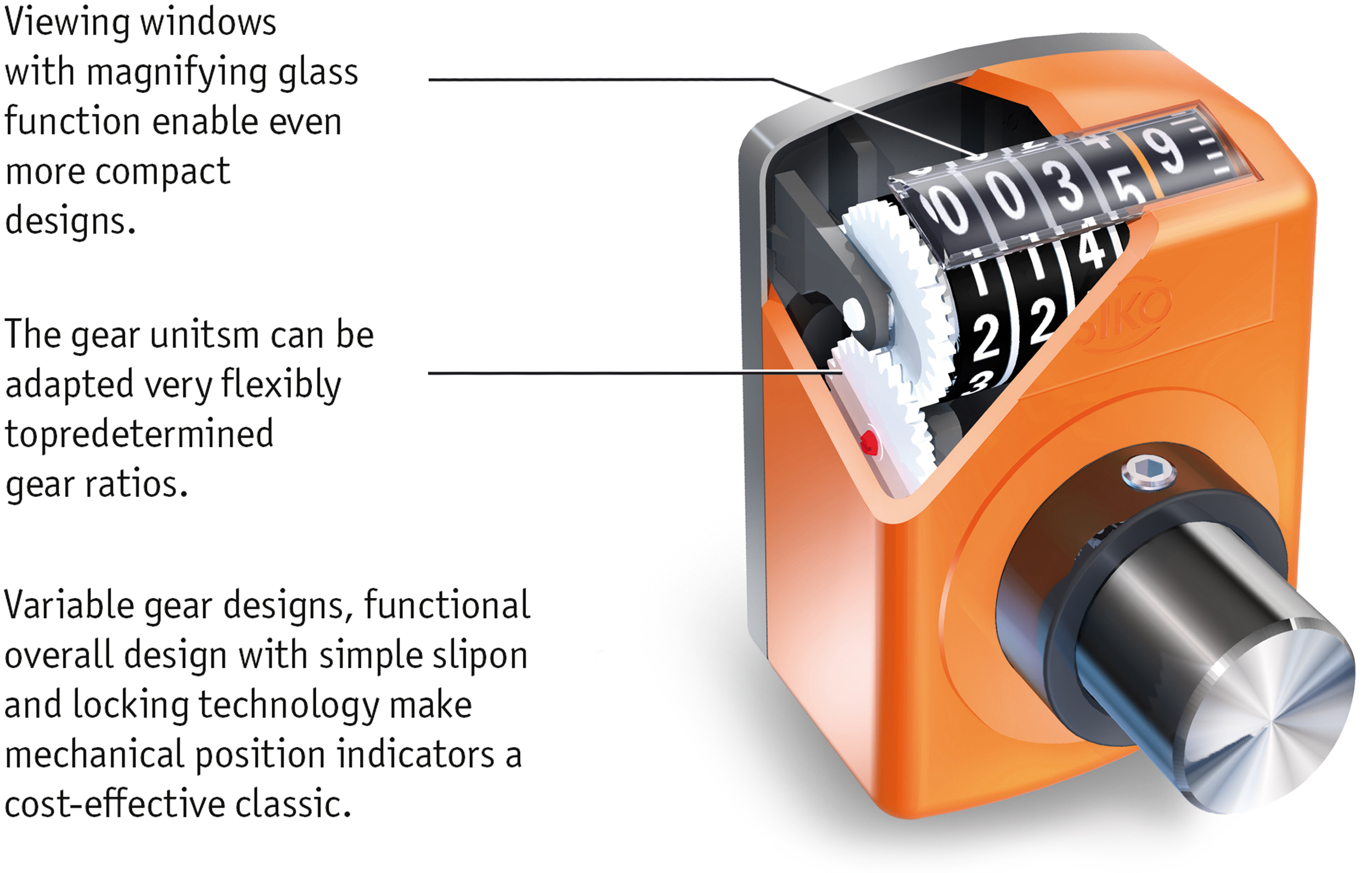

Robusti ed economici: sono innanzitutto questi due aspetti a caratterizzare gli indicatori di posizione meccanici. A questo proposito sono disponibili numerosi rapporti di trasmissione, per poter realizzare le applicazioni specifiche. Un fattore decisivo per una riqualificazione senza problemi e a costi contenuti degli indicatori di posizione è il montaggio tramite albero cavo.

La particolarità degli indicatori di posizione meccanici è che ciascuno di essi è adatto esclusivamente a un'applicazione specifica, cioè a un'applicazione con un passo specifico della vite. È per questo motivo che la macchina dispone spesso di diverse varianti del display.

L'applicazione deve essere determinata in anticipo e il progettista deve definire in dettaglio i requisiti dell'indicatore prima di poter consegnare il prodotto. Un modello particolare sono gli indicatori di posizione meccanico-digitali, detti anche contatori SIKO o indicatori di posizione che visualizzano i valori in cifre decimali fino alla potenza di dieci per mezzo di un sistema a rulli numerici. È da qui che deriva il termine "digitale", anche se non si tratta di display elettronici. I valori di posizione possono essere rilevati con elevata precisione e vengono visualizzati in modo facilmente leggibile. Per mezzo del riduttore integrato, il valore visualizzato per giro viene predisposto idoneamente per il passo della vite via via richiesto.

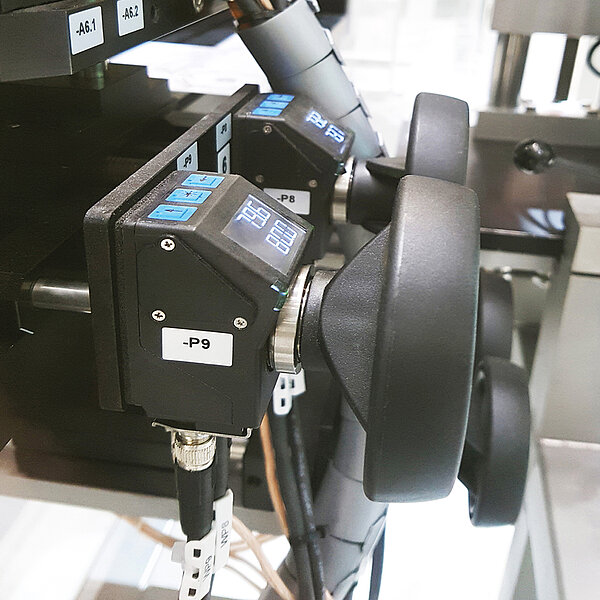

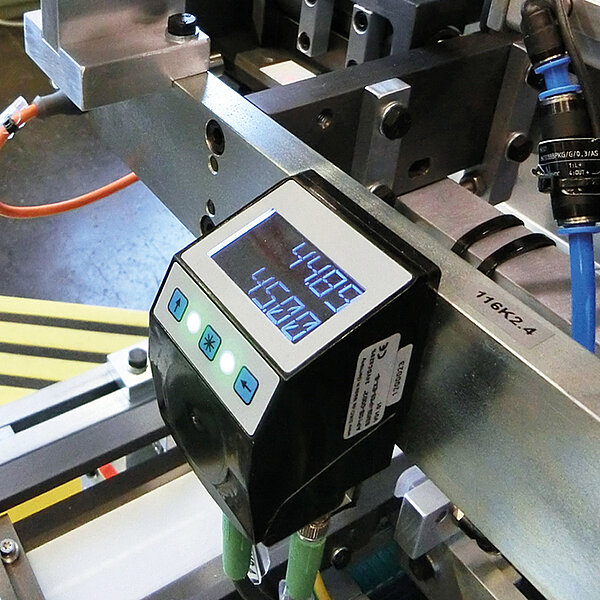

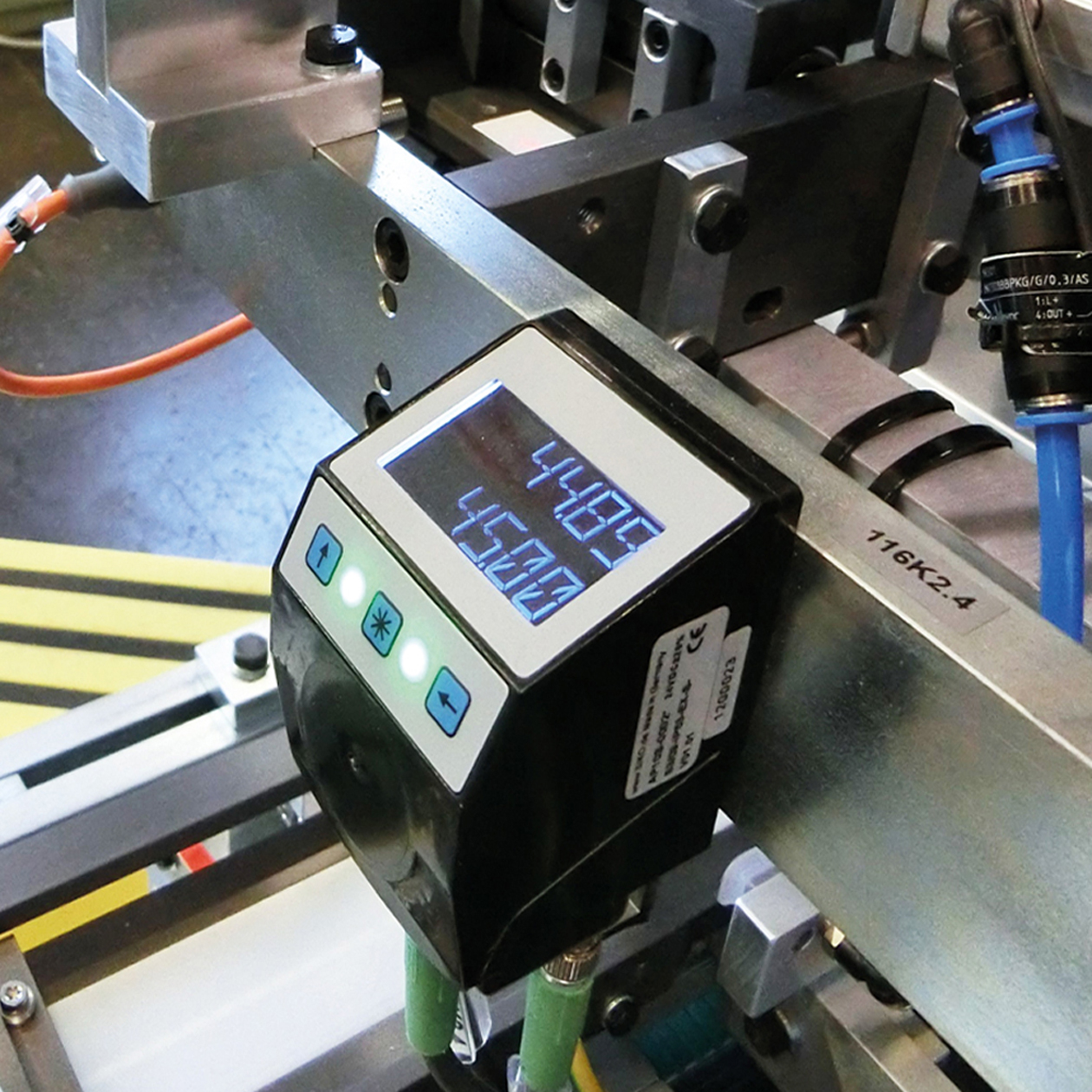

Gli indicatori di posizione elettronici si distinguono da quelli meccanici a prima vista per la presenza di un display LCD. Offrono tuttavia vantaggi decisivi. Il più importante: gli indicatori di posizione elettronici possono essere programmati liberamente. Ciò significa che un modello può essere utilizzato per diverse applicazioni. Tramite gli indicatori di posizione è possibile configurare numerosi parametri: passo filetto, cifre decimali, senso di rotazione, tipologia di montaggio o utilizzo in modalità angolare.

Grazie alla flessibilità dei valori di visualizzazione programmabili, gli indicatori di posizione elettronici sono particolarmente adatti all'uso con viti non metriche, ad esempio viti in pollici per il mercato americano. Lo stesso vale per le riduzioni con le trasmissioni, ovvero per le regolazioni che non possono essere ricondotte a un passo filetto intero. In genere, programmare liberamente risulta utile nella costruzione di macchine speciali. Un altro punto importante è la rilevazione affidabile del valore misurato degli indicatori di posizione elettronici grazie al metodo di misurazione magnetico o capacitivo.

Il movimento dell'asse viene così rilevato senza contatto. È proprio il metodo di misurazione magnetico a rivelarsi estremamente robusto e resistente a sporco o vibrazioni. Rispetto agli indicatori di posizione digitali meccanici, con gli indicatori elettronici è possibile ottenere risoluzioni molto elevate, fino a circa 3.600 incrementi di conteggio per giro.

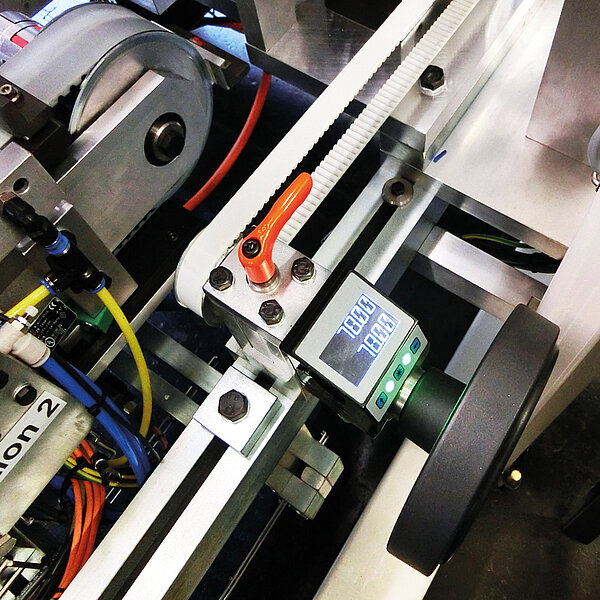

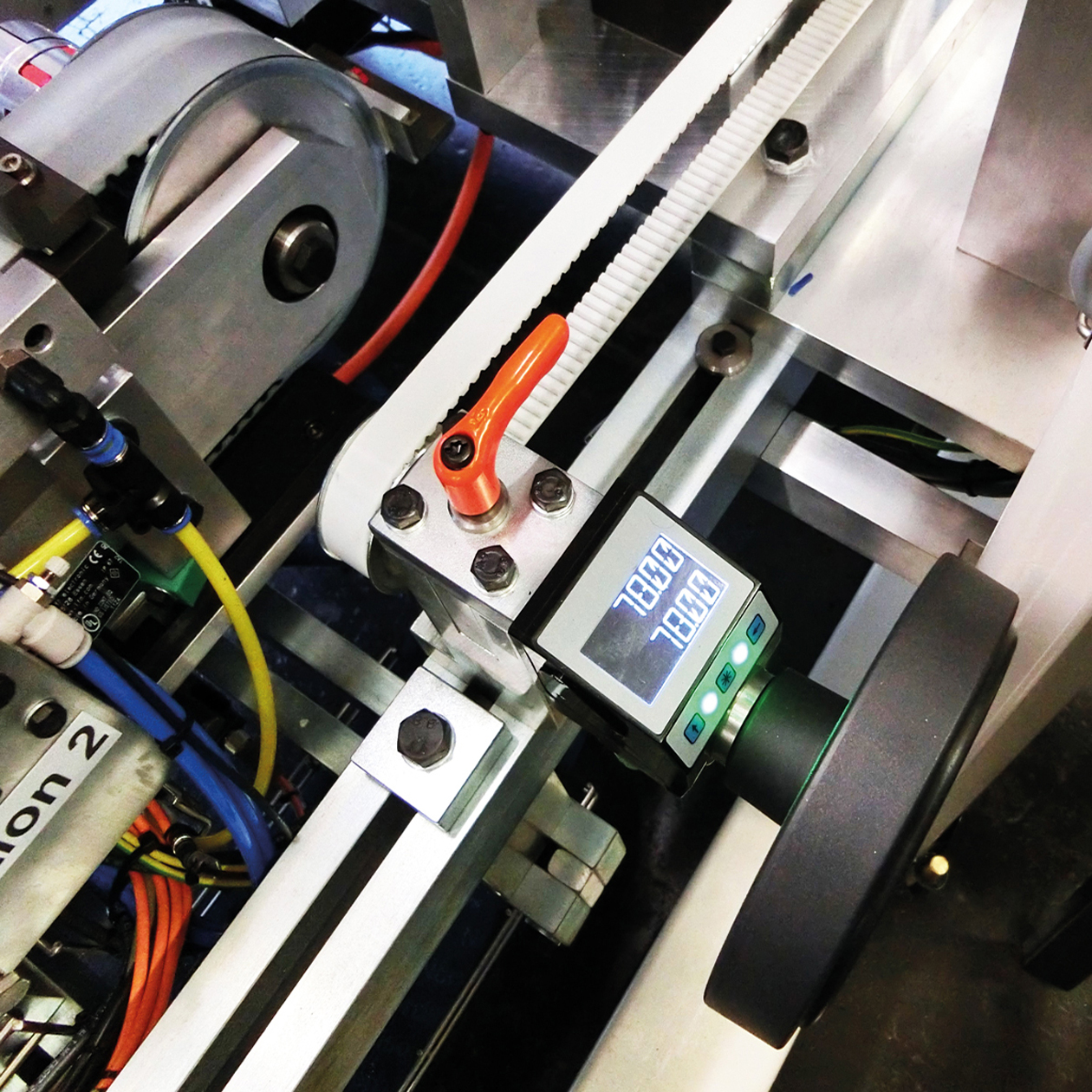

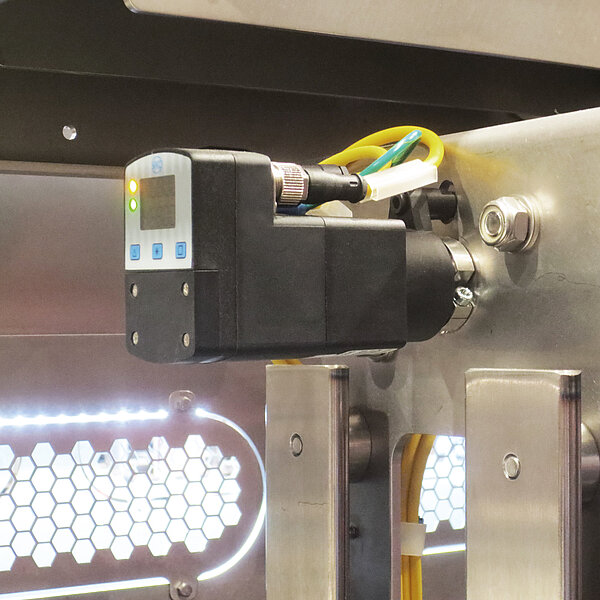

Gli indicatori di posizione elettronici per il cambio di formato monitorato fanno un ulteriore passo avanti. Essi dispongono inoltre di un’interfaccia bus. Nel funzionamento controllato con sistema bus è possibile lo scambio di valori nominali e reali tra i singoli indicatori di posizione assoluti ed una unità di controllo e comando di livello superiore. Esistono anche indicatori di posizione come AP10S SIKO che vengono utilizzati per monitorare le regolazioni degli spintori. Questi sistemi di posizionamento intelligenti sono utilizzati quando il posizionamento deve essere effettuato tramite spintori o guide lineari.

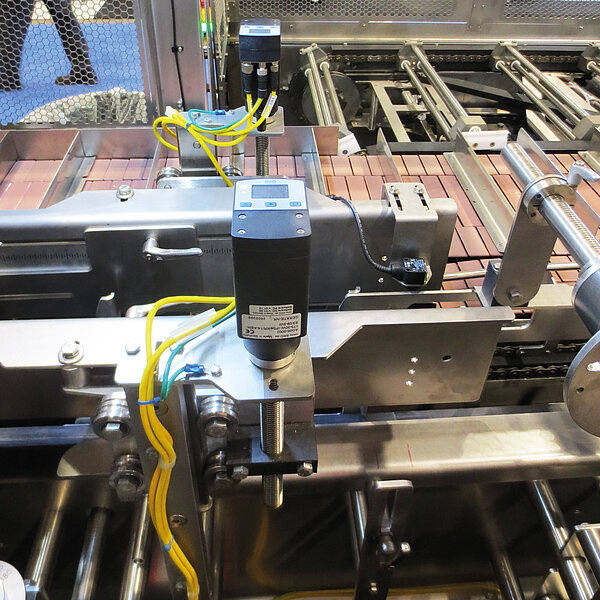

Il passo successivo è la completa automazione dei posizionamenti tramite posizionatori compatti. Si tratta essenzialmente di regolazioni della vite, poiché l’attuatore è un sistema prettamente rotativo. L'idea di base di un attuatore a vite è il design completamente integrato, grazie al quale "tutti" i componenti sono presenti nel dispositivo: il motore CC brushless, il riduttore a gioco ridotto, il trasduttore di posizione e l'elettronica di potenza e controllo. Ciò significa che il posizionatore, anche detto attuatore, può essere collegato direttamente al sistema di controllo. Grazie all’albero cavo integrato, il posizionatore può anche essere applicato alla vite esistente.

Una caratteristica particolare di questi attuatori è la loro compattezza, considerando che nelle unità della macchina lo spazio è spesso molto limitato. Le interfacce standard consentono la comunicazione diretta con il controllo macchina di livello superiore (PLC). Il PLC funge da unità di controllo e fornisce all'attuatore i valori nominali e il comando di avvio. Il pilotaggio del posizionamento completamente automatico, tuttavia, avviene all'interno dell'attuatore. I dati di processo, ovvero posizione, velocità e direzione di rotazione, vengono quindi forniti in modo continuo e possono essere letti anche dal sistema di controllo.

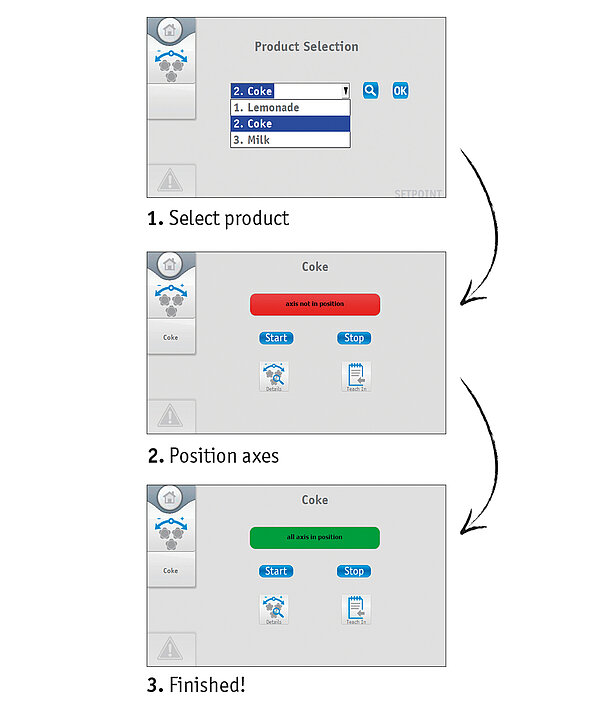

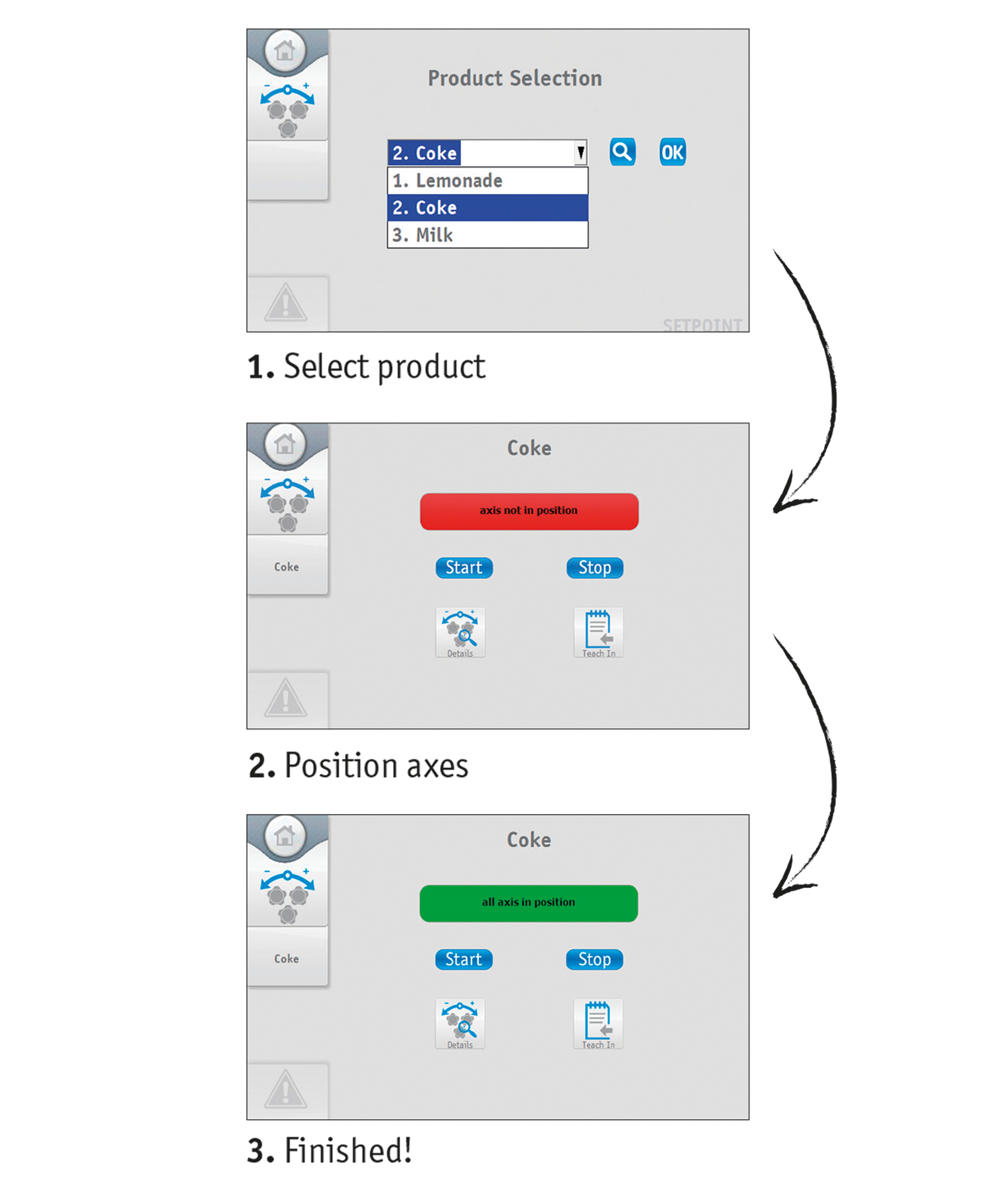

In alcuni casi, le macchine più vecchie non dispongono di un sistema di controllo macchina, oppure dispongono solo di un sistema di controllo con interfacce obsolete. Quando si ottimizza un impianto, gli operatori sono di solito alla ricerca di un sistema di controllo che prometta un'installazione elettrica e una messa in servizio semplici e che richieda poche conoscenze in materia di programmazione. Per casi come questo, SIKO offre il sistema di controllo IPS1010 (Intelligent Positioning System) con interfaccia uomo-macchina HMI. Tutto è pre-programmato nel sistema plug-and-play e non risulta quindi necessaria una riqualificazione costosa con dispositivo PLC, l'IPS1010 offre un'interfaccia utente pronta all'uso. Tutti i dispositivi SIKO nell’ambito del cambio di formato intelligente, ovvero gli indicatori di posizione e/o i posizionatori, possono essere parametrizzati tramite il display grazie a un programma pre-impostato. La combinazione di questi dispositivi di riqualificazione rappresenta un sistema di retrofit.

Ciò consente di definire durante il funzionamento un gran numero di ricette per differenti prodotti. I valori nominali vengono quindi inviati automaticamente a tutti gli assi o alle posizioni di regolazione lineare, che possono essere avvicinate automaticamente dal posizionatore o regolate manualmente e monitorate con un indicatore di posizione elettronico. Il grado di automazione della macchina può essere determinato individualmente. L'interfaccia utente pre-programmata lascia comunque spazio alla possibilità di configurare e programmare impostazioni individuali.