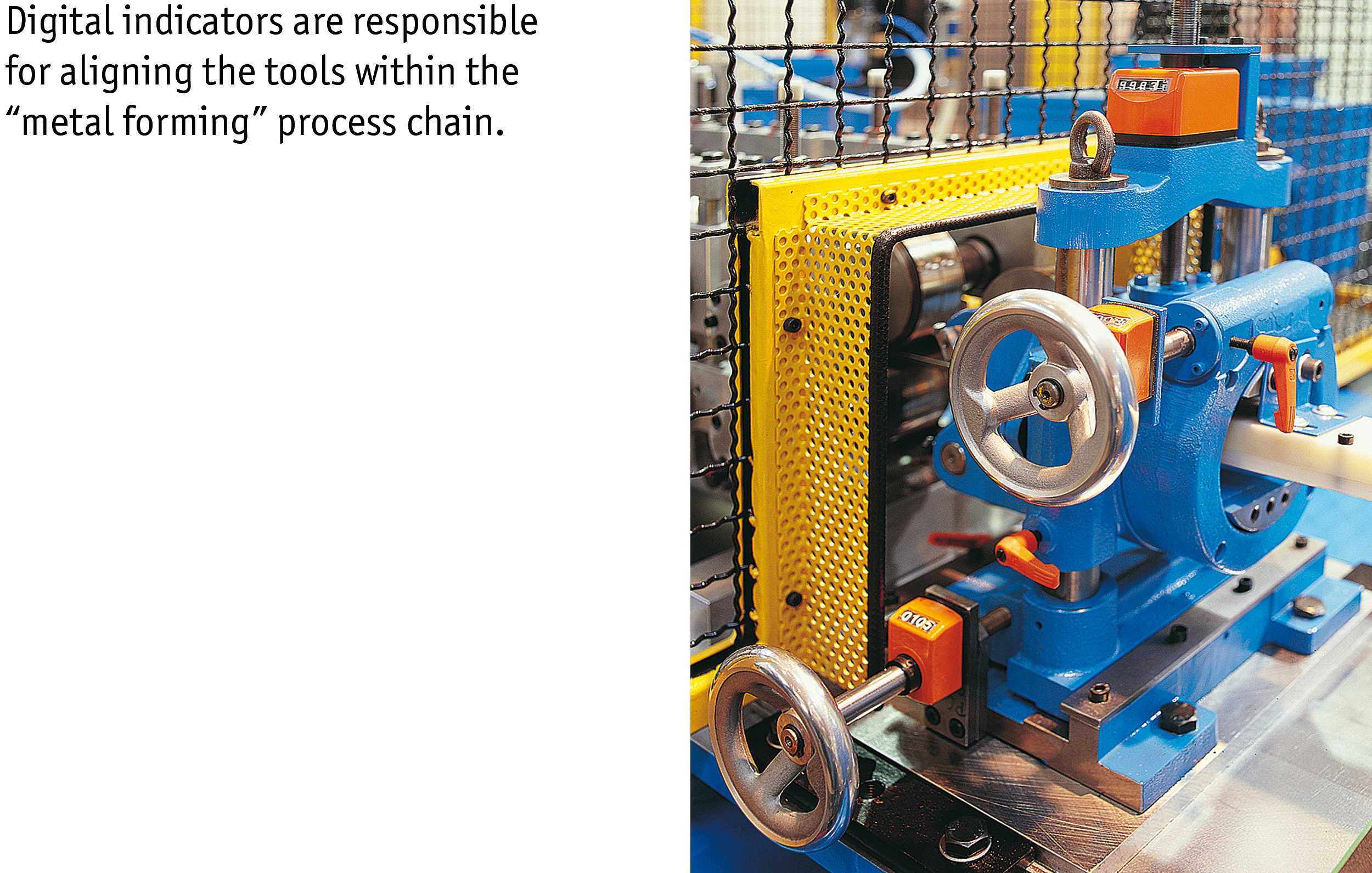

En la producción industrial, los tamaños de los lotes son cada vez más pequeños, hasta la cantidad de 1. Hay que cambiar las máquinas para cada cambio de producto. Pueden ser procesos de configuración en los que se cambian los recursos operativos, por ejemplo, las herramientas. O bien se establece una nueva dimensión en la máquina, normalmente posicionando ejes o husillos a nuevos valores objetivo. Los sistemas de posicionado ayuayudan a realizar ajustes precisos cada vez que se cambia un producto.

Los indicadores de posición permiten al operario y al controlador saber cuándo se ha alcanzado la posición correcta. Técnicamente, las posibilidades van desde un sistema de bajo coste, puramente mecánico, hasta componentes habilitados para la Industria 4.0 que pueden comunicarse entre sí. Sin un sistema de posicionamiento preciso, el proceso se vuelve más propenso a los errores y surge el riesgo de rechazos. Los accionamientos de posicionado se posicionan de forma totalmente automática, sin intervención manual.

En una máquina, debe ser posible medir una posición actual, por ejemplo la de un husillo roscado, con una precisión definida mediante un sistema de medición adecuado. Por lo tanto, un sistema de medición es un elemento fundamental en cualquier indicador de posición. Tiene una gran precisión, normalmente con una tolerancia de aproximadamente ±0,5 grados. Además, un indicador de posición ofrece valores de visualización digitales y controlables. Son posibles diferentes valores de visualización, en función del paso del husillo correspondiente. Por regla general, el movimiento de rotación del husillo se convierte en un movimiento lineal que ajusta un carro.

El paso del husillo indica la distancia lineal por revolución. Esto depende siempre del tamaño del husillo. Los indicadores de posición funcionan siempre según un principio de medición absoluta. Esto quiere decir: el indicador recibe una referencia absoluta y este valor de posición se almacena permanentemente. Según su funcionamiento, se habla de indicadores de posición mecánicos o electrónicos: En el caso de los indicadores de posición mecánicos, la referencia se realiza a través del montaje, mientras que en los electrónicos se realiza a través de un sistema de medición con batería tampón.

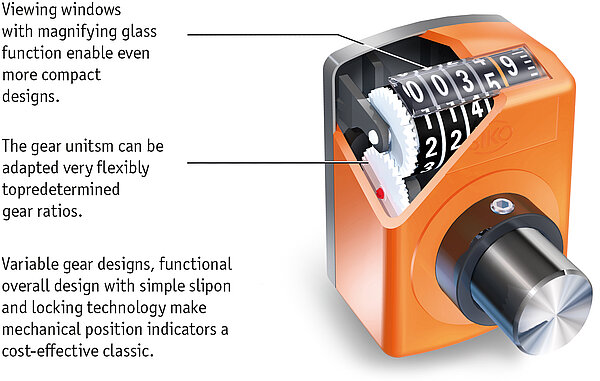

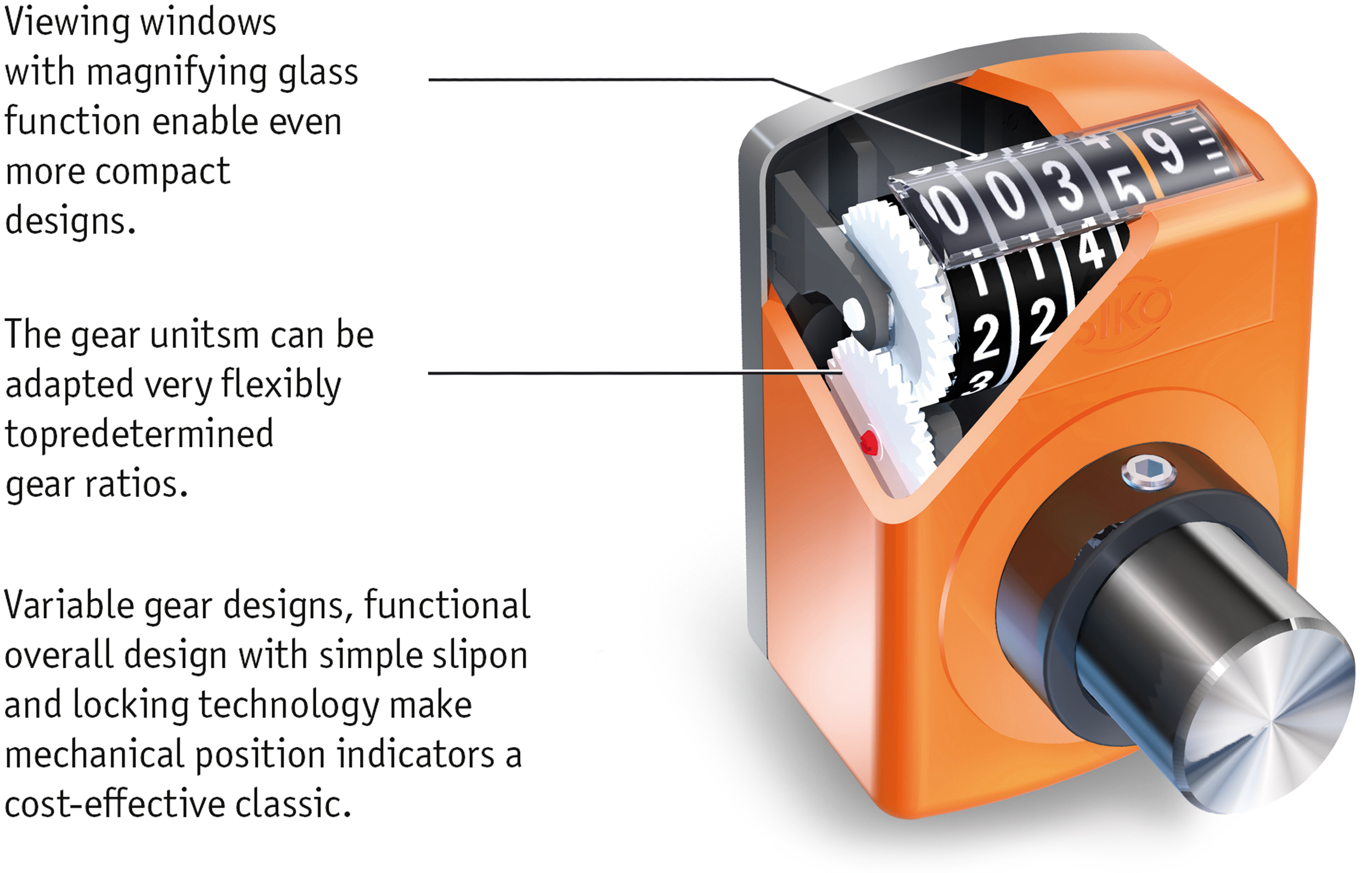

Robustos y económicos: Estos puntos se refieren principalmente a los indicadores de posición mecánicos. Para ello, se dispone de una amplia gama de relaciones de transmisión para poder trazar aplicaciones específicas. Un factor decisivo para el reequipamiento sin problemas y rentable de los indicadores de posición es el montaje mediante un eje hueco.

La particularidad de los indicadores de posición mecánicos es que cada uno de ellos es exclusivamente adecuado para una aplicación específica, es decir, para una aplicación con un paso de husillo concreto. Por lo tanto, una máquina tiene con frecuencia muchas variantes de visualización diferentes.

La aplicación debe determinarse de antemano y el diseñador debe definir con detalle los requisitos del indicador antes de poder suministrar un aparato. Un tipo especial de construcción son los indicadores de posición mecánicos-digitales, también llamados contadores SIKO o indicadores de posición, que muestran los valores en decimales a la potencia de diez por medio de rodillos numéricos. De ahí viene el término "digital", aunque no se trate de pantallas electrónicas. Los valores de posición se pueden registrar con gran precisión y se muestran de forma fácil de leer. El valor de indicación por revolución se ajusta al paso del husillo requerido mediante un engranaje integrado.

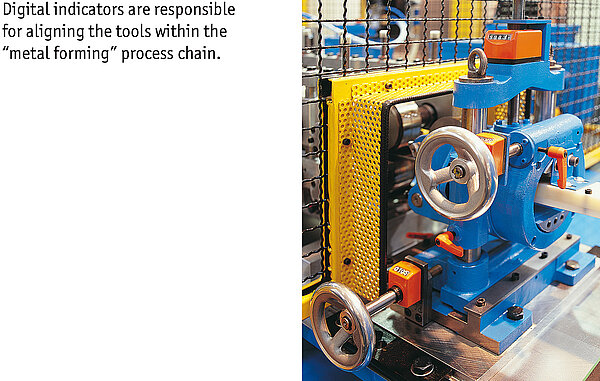

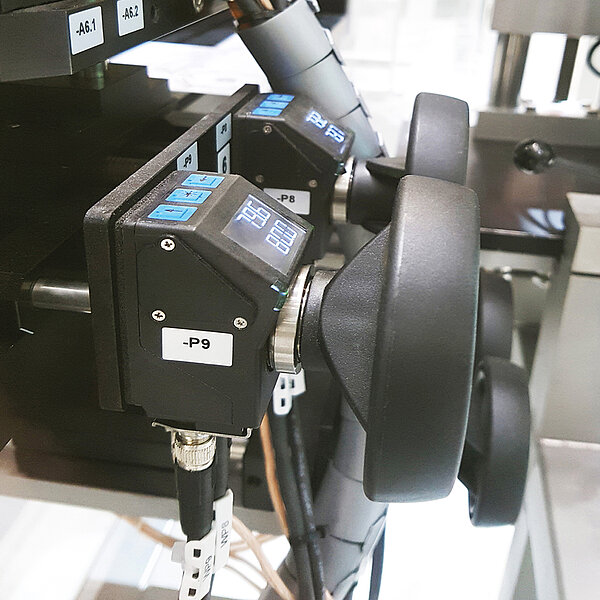

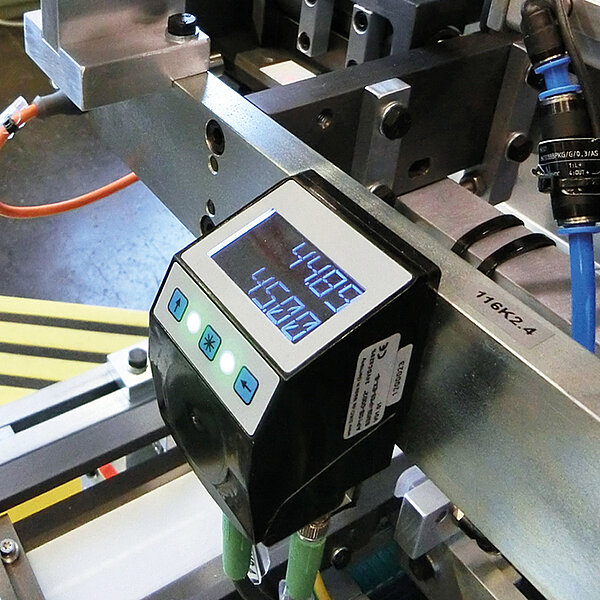

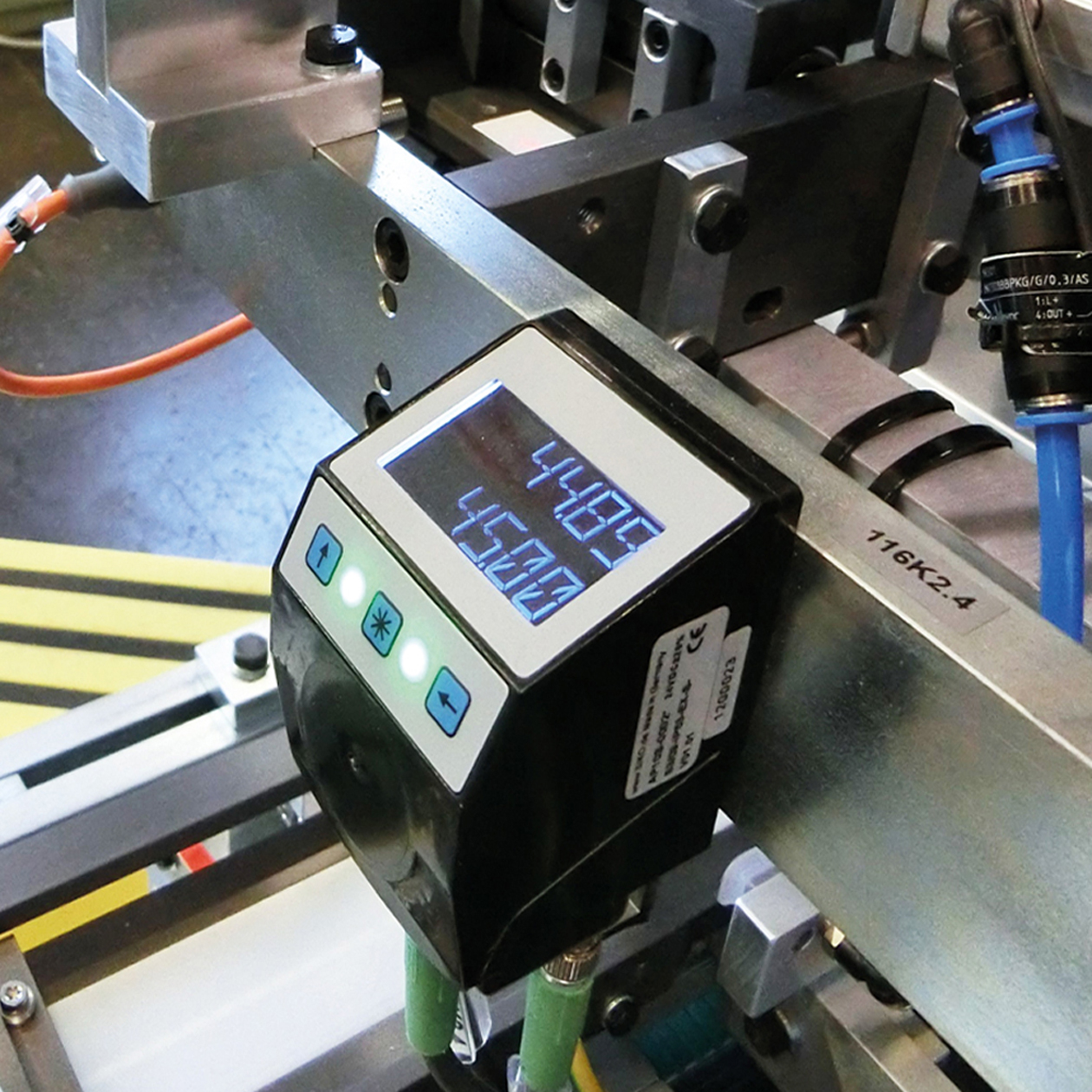

A primera vista, los indicadores de posición electrónicos se diferencian de los mecánicos en que tienen una pantalla LCD. Sin embargo, ofrecen ventajas decisivas. Lo más importante: los indicadores electrónicos de posición pueden programarse libremente. Esto significa que un modelo puede utilizarse para diferentes aplicaciones. Es posible configurar numerosos parámetros a través de los indicadores de posición: Paso del husillo, decimales, sentido de giro, posición de montaje o uso en modo angular.

Gracias a la flexibilidad de los valores de visualización programables, los indicadores de posición electrónicos son especialmente adecuados para su uso con husillos no métricos, como por ejemplo los husillos en pulgadas de la zona americana. Lo mismo ocurre con los engranajes, es decir, con los ajustes que no se pueden remitir a los pasos de los husillos de números enteros. En general, la programabilidad libre es útil en la construcción de máquinas especiales. Otro punto es la fiable adquisición de valores de medición de los indicadores electrónicos de posición gracias al método de medición magnético o capacitivo.

El movimiento del eje se registra sin contacto. El método de medición magnética, en particular, es robusto e insensible a la suciedad o las vibraciones. En comparación con los indicadores de posición digitales mecánicos, los indicadores electrónicos permiten alcanzar resoluciones muy elevadas: hasta aproximadamente 3.600 pasos de conteo por revolución.

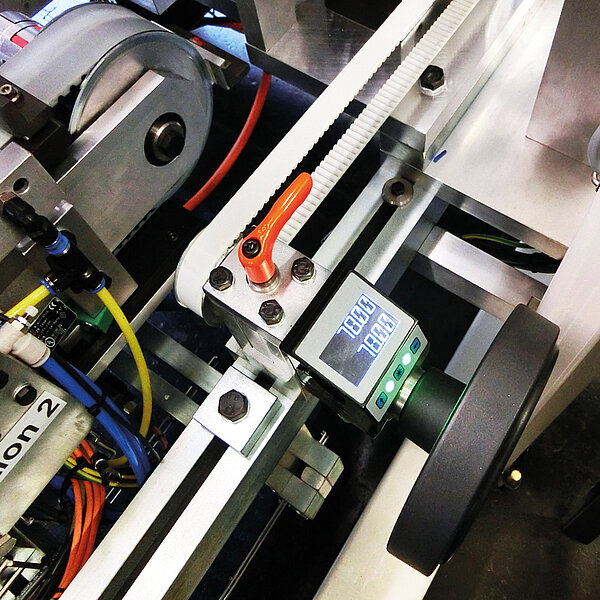

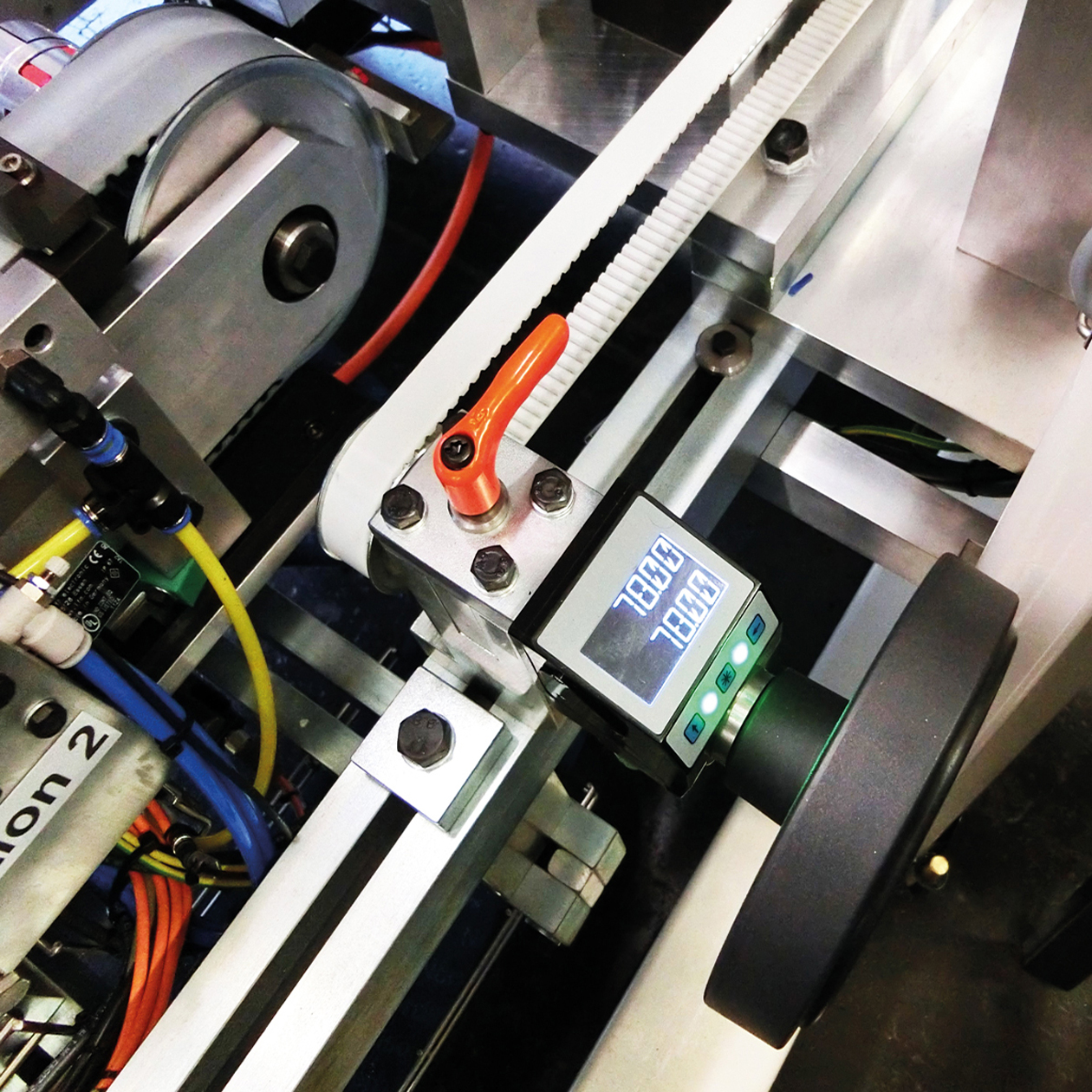

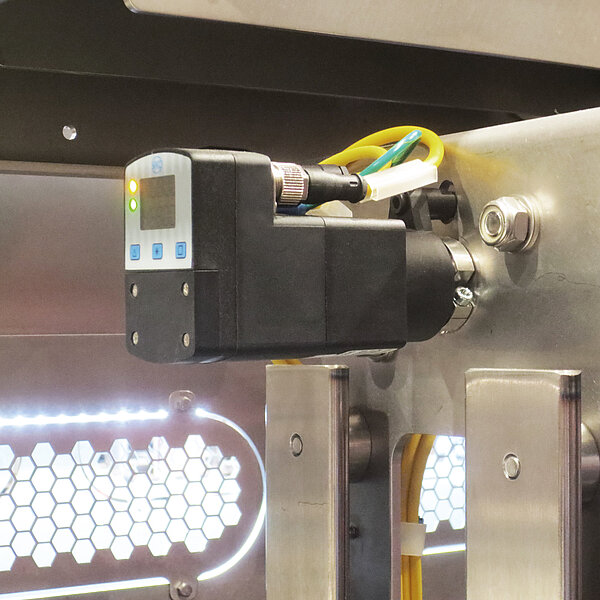

Los indicadores electrónicos de posición para el reajuste del formato monitorizado van un paso más allá. También tienen una interfaz de bus. En el funcionamiento controlado por bus, es posible el intercambio de valores nominales y reales entre los indicadores individuales de posición absoluta y una unidad de control supraordenada. También hay indicadores de posición, como el SIKO AP10S, que se utilizan para el ajuste controlado de las correderas. Estos sistemas de posicionamiento inteligente se utilizan cuando el posicionamiento debe realizarse mediante carros o guías lineales.

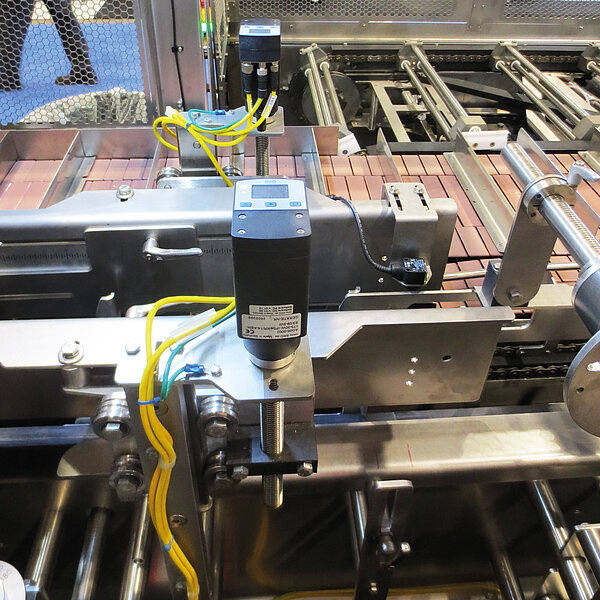

El siguiente paso es la automatización completa de los posicionamientos mediante accionamientos de posicionado compactos. Esto implica exclusivamente ajustes del husillo, ya que el actuador es un sistema puramente rotativo. La idea básica de un accionamiento de husillo es el diseño altamente integrado, mediante el cual "todos" los componentes están presentes en el dispositivo: el motor de corriente continua sin escobillas, un engranaje de bajo juego, así como el sensor de posición y la electrónica de potencia y control. Así, el accionamiento de posicionado, o también llamado actuador, puede conectarse directamente al control. El accionamiento de posicionado también es fácil de adaptar al husillo existente gracias al eje hueco integrado.

Una característica especial de estos accionamientos es su diseño compacto, ya que el espacio suele ser muy limitado en las unidades de la máquina. Las interfaces estándar permiten la comunicación directa con el control superior de la máquina (PLC). El PLC funciona como un centro de control que proporciona al accionamiento los valores objetivo y también la orden de arranque. Sin embargo, el control del posicionamiento totalmente automatizado tiene lugar dentro del accionamiento. Los datos del proceso, es decir, la posición, la velocidad y el sentido de giro, se proporcionan de forma continua y también pueden ser leídos por el sistema de control.

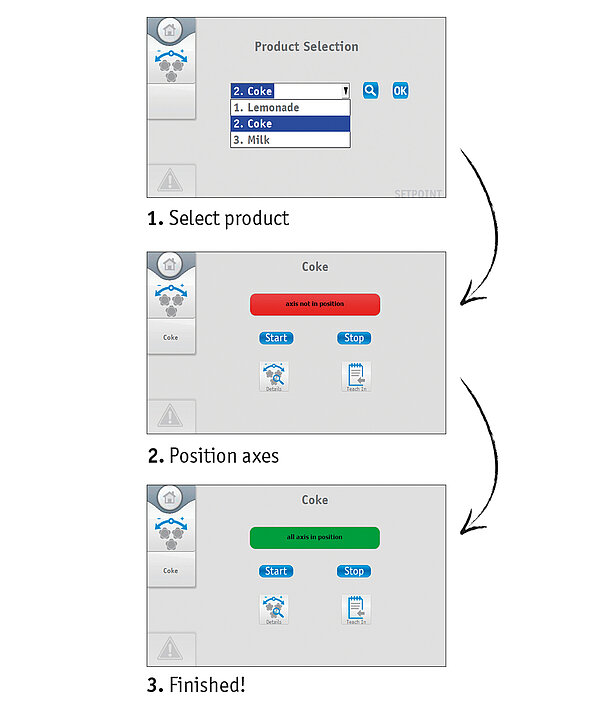

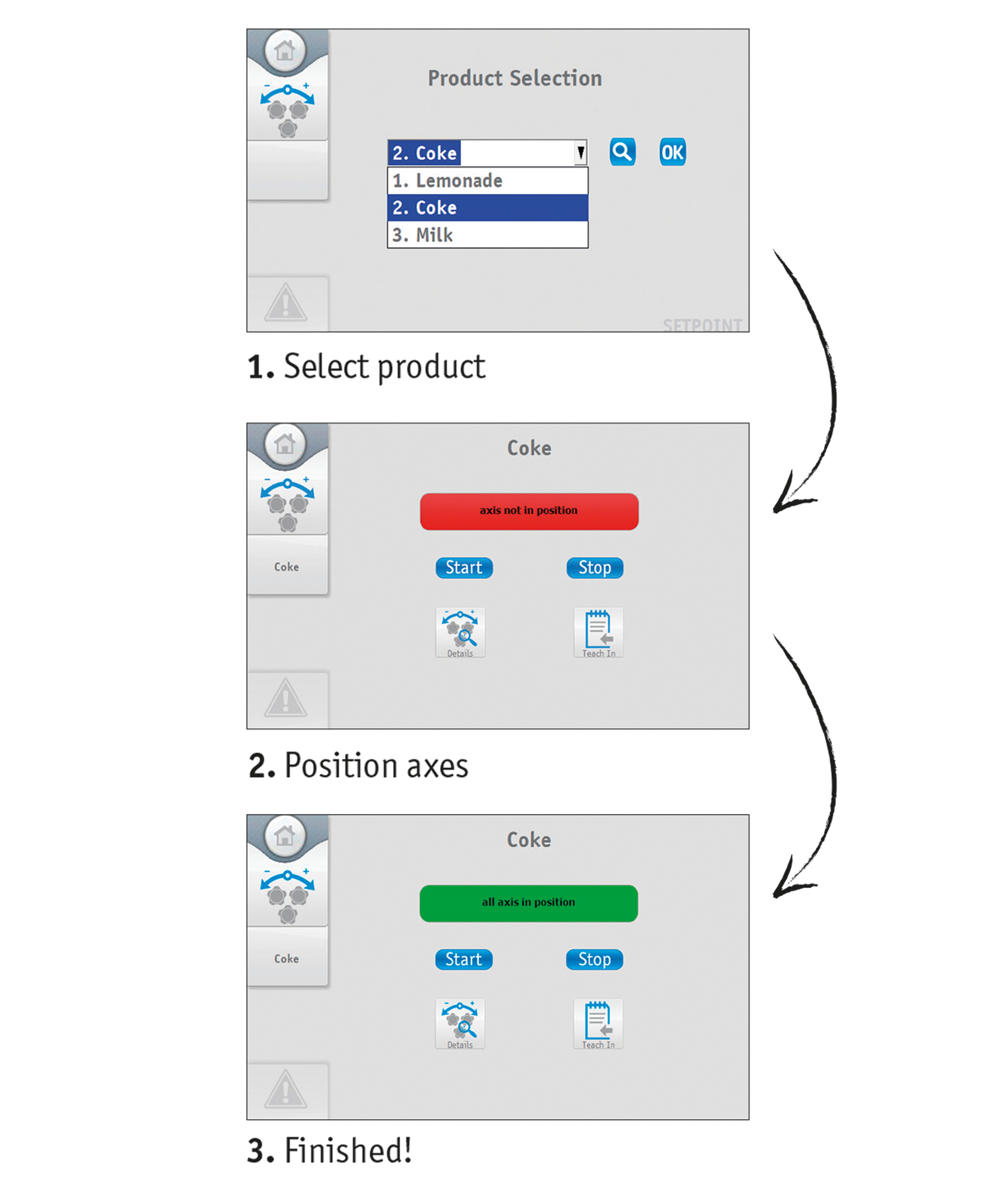

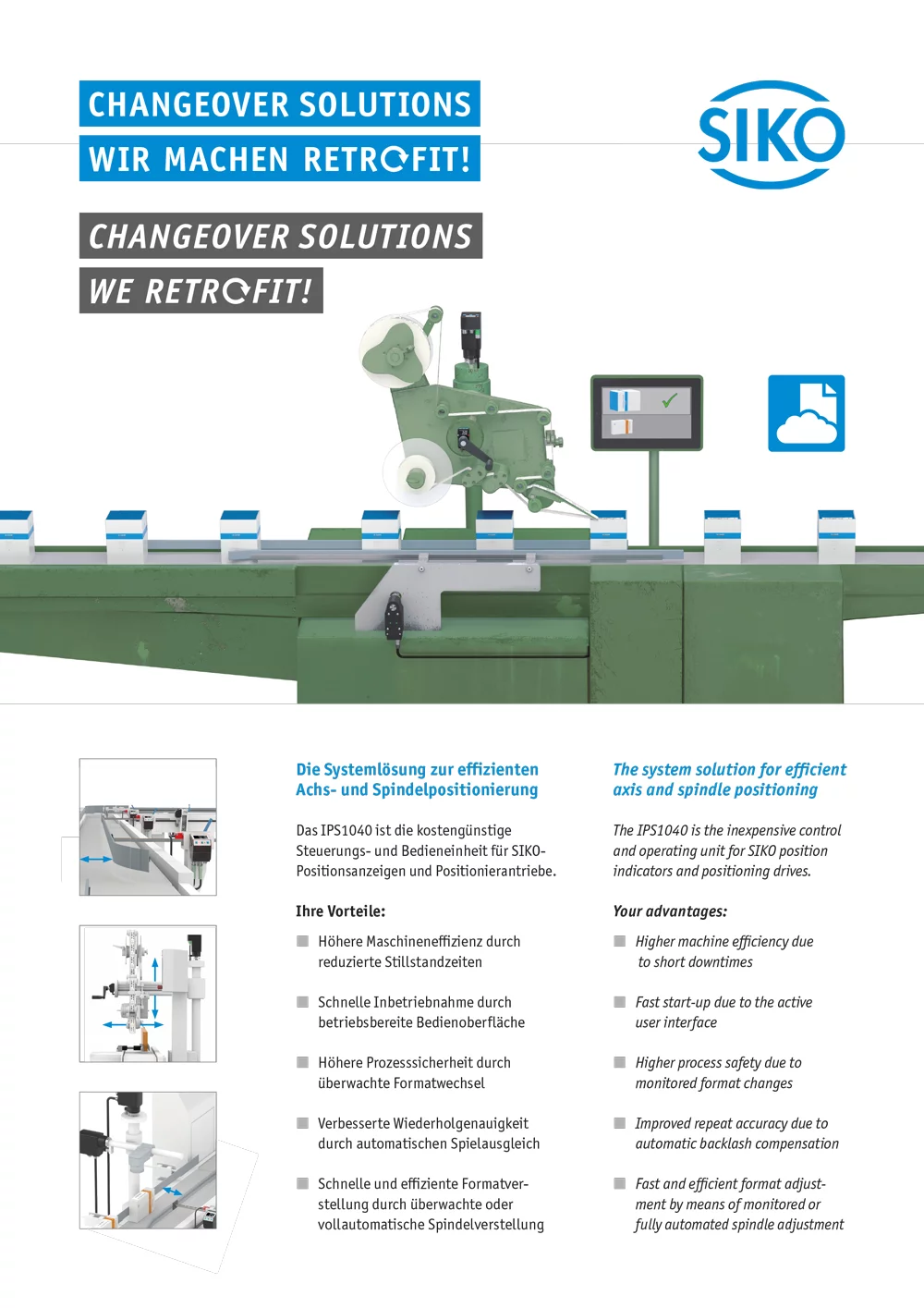

En algunos casos, las máquinas más antiguas no cuentan con un sistema de control de máquina, o sólo tienen un sistema de control con interfaces anticuadas. A la hora de optimizar la planta, los operadores suelen buscar un sistema de control que prometa una instalación eléctrica y una puesta en marcha sencillas y que requiera pocos conocimientos de programación. Para estos casos, SIKO ofrece el control HMI IPS1010 (Intelligent Positioning System). Todo está preprogramado en el sistema plug-and-play. No es necesario realizar un engorroso reequipamiento a un PLC; el IPS1010 ofrece una interfaz de usuario lista para usar. Todos los aparatos de SIKO en el ámbito del ajuste inteligente del formato, es decir, los indicadores de posición y/o los accionamientos de posicionado, pueden parametrizarse a través de la pantalla mediante un programa preestablecido. La combinación de estos aparatos de reequipamiento constituye un sistema Retrofit..

Durante el funcionamiento, se puede especificar un gran número de recetas para diferentes productos. A continuación, los valores objetivo se envían automáticamente a todos los ejes o a las posiciones de ajuste lineal, que pueden ser abordados automáticamente por el accionamiento de posicionado o ajustados manualmente y supervisados con un indicador de posición electrónico. El grado de automatización de la máquina puede determinarse individualmente. No obstante, la interfaz de usuario preprogramada deja espacio para configurar y programar ajustes individuales.