ROVEMA utilise les indicateurs de position SIKO avec IO-Link pour les installations d’emballage

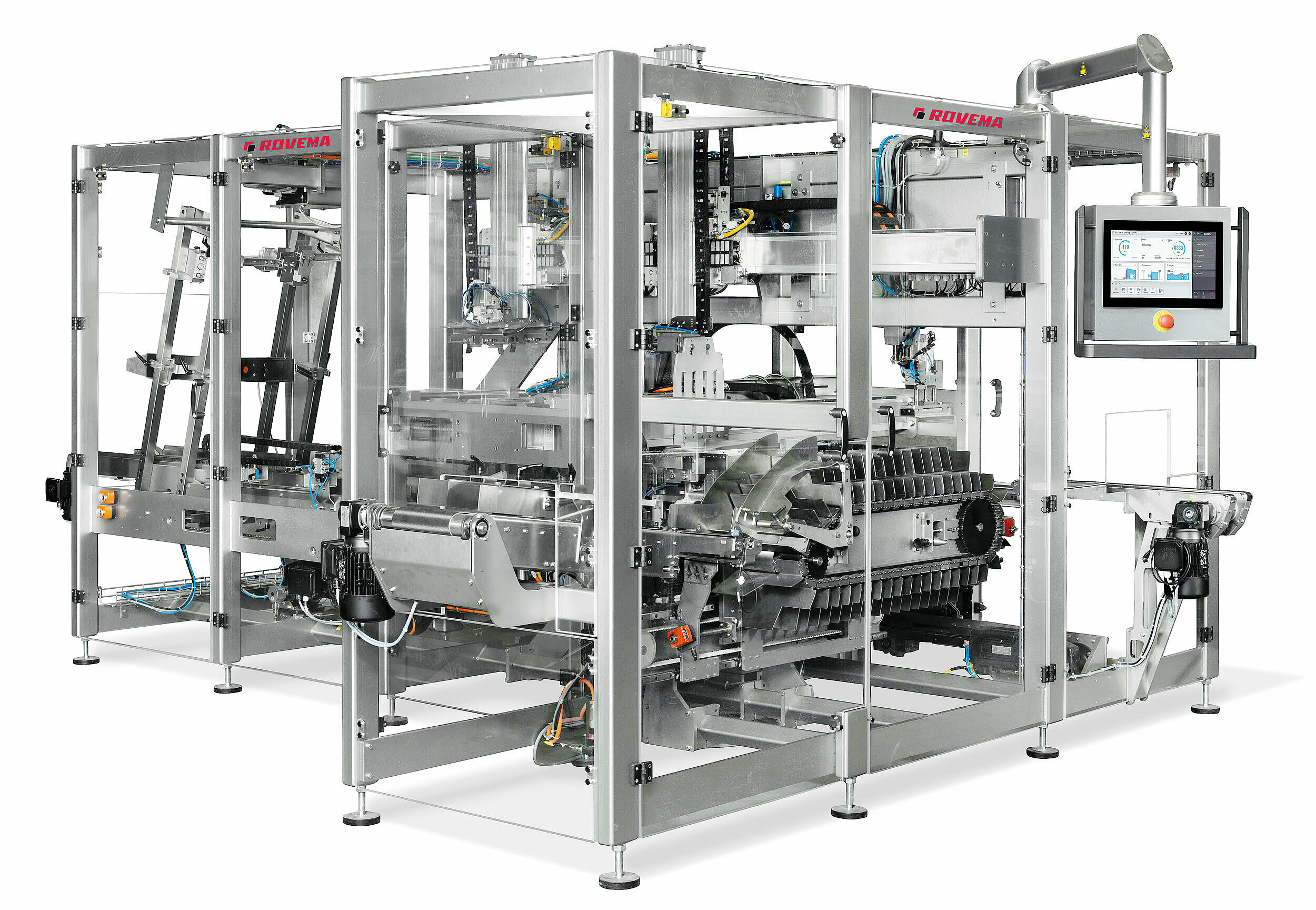

Les aliments lactés en poudre pour bébés sont des produits sensibles qui doivent être conditionnés avec ménagement et en toute sécurité dans des sachets en plastique et des suremballages appropriés. La logistique d’emballage en arrière-plan doit être pensée dans les moindres détails. ROVEMA propose pour de tels processus d'emballage des systèmes clés en main complets, de l’emballage primaire dans des sachets jusqu’à l’emballage tertiaire pour le transport en passant par l’emballage secondaire adapté à la présentation pour la vente.

Flexibilité grâce au réglage de format parfait

Il est important de disposer de la plus grande flexibilité possible sur les installations complexes malgré des caractéristiques spécifiques à chaque produit afin de pouvoir produire les variantes les plus diverses de produits, de tailles de sachet et de cartons. Ce qui compte est donc un réglage de format parfait pour différentes tailles d’emballage afin que la production soit la plus efficace et la plus sûre possible. ROVEMA mise dans ce cas sur les indicateurs de position électroniques AP10 avec interface IO-Link de SIKO pour le réglage de format surveillé et sûr d’encartonneuses et d’ensacheuses. Au sein d’une installation clés en main de ce type telle que ROVEMA l’a conçue pour l’emballage de préparations pour nourrissons (aliments pour enfants), jusqu’à 40 points de réglage peuvent être nécessaires à l’adaptation de toutes les fonctions à une variante de produit.

Le réglage avec des indicateurs de position mécaniques est très sensible aux erreurs et imprécisions. Avant que ROVEMA ne fasse le choix de la solution électronique de SIKO, elle a utilisé des produits concurrentiels similaires qui nécessitaient cependant l’intégration supplémentaire d’un contrôleur. La connexion en était plus complexe et cette solution était en outre plus chère. L’utilisation de l’AP10 avec interface IO-Link de SIKO permet d’économiser le prix d’un contrôleur et d’intégrer beaucoup plus simplement les indicateurs de position sous forme de dispositifs IO-Link dans la commande de la machine. Ingo Hamel, responsable de l’innovation R&D chez ROVEMA, explique : « IO-Link est une norme de communication qui se répand de plus en plus dans le domaine de l’automatisation. Elle est chez nous de plus en plus utilisée comme interface pour les capteurs et les actionneurs. Il était donc évident d’y penser aussi pour le réglage de format et de poser la question à SIKO. Nous sommes liés de longue date par une collaboration constructive dans le domaine des indicateurs de position mécaniques ».

Moritz Müller, chef de produit PositionLine chez SIKO, a volontiers accepté la suggestion : « Nous travaillions aussi déjà avec IO-Link et avons développé ainsi l’AP10 avec interface IO-Link dont l’intégration est simple et sûre dans les commandes de machine ». Ingo Hamel : « Nous considérons SIKO comme une entreprise très innovante et orientée vers l’avenir qui développe et fait progresser de nombreuses nouveautés. Dans ce cas précis, c'est tout à notre profit ».

De la poudre au carton extérieur

Dans l’installation globale mentionnée au début, la préparation pour nourrissons est emballée sous forme de poudre dans des emballages contenant de 200 à 800 grammes. Des sachets de taille correspondante sont remplis parallèlement dans deux ensacheuses et sont amenés sur deux bandes à une encartonneuse horizontale. Un ou deux sachets sont placés alors dans une boîte pliante et dotés d’une cuillère de dosage avant que la boîte ne soit fermée. Les boîtes prêtes à l’emploi arrivent pour finir à la machines d’emballage final et sont emballées dans un carton de transport. La dernière station est finalement le palettiseur du client.

Valeurs explicites mémorisées dans la commande

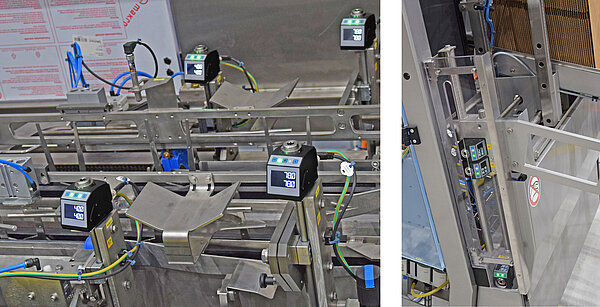

Les 40 points de réglage le long de l’installation doivent être adaptés aux nouvelles dimensions selon les tailles d’emballage. La plupart des points de réglage se situent dans la zone de l’encartonneuse et de l’emballage final et moins à l’ensacheuse. Pour un nouveau format, la recette associée se sélectionne dans la commande, les indicateurs de position électroniques recevant les nouvelles valeurs de consigne directement via l’interface IO-Link. Celles-ci sont alors affichées, bien lisibles, sur l’écran rétroéclairé. Les LED des indicateurs passent immédiatement au rouge car la position actuelle n’est plus la bonne.

L’opérateur règle alors mécaniquement tous les points concernés aux nouvelles valeurs. Un avantage ergonomique supplémentaire : l’AP10 signale clairement par les LED et l’écran LCD et des flèches dans quelle direction l’opérateur doit régler la valeur de consigne. Quand la position et les valeurs de consigne concordent exactement, la LED passe au vert : position atteinte. Il est fait de même avec tous les indicateurs de position sur rouge avant de pouvoir démarrer le nouveau produit. Les avantages pour les opérateurs sont évidents : plus de pense-bêtes, pas de longues listes de valeurs à cocher et documenter. Toutes les valeurs sont présentes sous forme électronique et sont transmises directement aux indicateurs de position. Le réglage s’effectue de plus beaucoup plus rapidement et de manière plus sûre car l’information en retour des voyants LED est claire. L’installation ne peut redémarrer que lorsque tous les indicateurs de position sont au vert.

Marge pour réglage de précision

Une certaine plage de tolérance est dans ce cas effectivement définie pour les indicateurs de position, à l’intérieur de laquelle l’opérateur peut procéder à des réglages de précision pour les valeurs de consigne proches d’une valeur nominale. Les indicateurs de position sont au vert. S’il quitte la plage, l’indicateur passe au rouge. Cette marge peut être avantageuse dans le domaine des cartons en raison des variations de l’emballage. Quand les températures de colle thermodurcissable oscillent ou que les stries d’un carton sont un peu plus prononcées, il peut être judicieux d’adapter légèrement les guidages ou la pression de serrage d’un outil de pliage. Selon Ingo Hamel, ce réglage de précision est apprécié des opérateurs qui connaissent le mieux l’installation et le produit : « La plage de tolérance permet aux opérateurs de juger eux-mêmes la situation et leur donne une marge d’action. Les processus en deviennent plus efficaces et le collaborateur se sent impliqué ».

IO-Link en plein essor

IO-Link est une norme de communication en pleine expansion à l’international. Celui qui se sert de IO-Link pour son automation jouit de nombreux avantages. En qualité de protocole de communication standardisé qui est soumis à une norme internationale, IO-Link est indépendant du fabricant. Les appareils et maîtres peuvent ainsi être développés sous forme de participants à la communication. L’intégration est possible grâce à de simples connexions point-à-point au niveau le plus inférieur du réseau et les besoins en câblage sont extrêmement faibles comparés aux interfaces de bus de terrain.

Les indicateurs AP10 sont considérés comme dispositifs IO-Link connectés sur un port du maître IO-Link qui possède en général huit ports. Depuis le maître, la communication avec la commande s'effectue via un autre protocole haute performance, ici SERCOS III (EtherNet/IP est également fréquemment utilisé chez ROVEMA). Moritz Müller donne les raisons pour lesquelles par exemple EtherNet/IP n’est pas toujours utilisé pour la communication : « IO-Link est une interface beaucoup plus économique, ne requérant que peu de câblage, et qui donc peut être facilement connectée ». Ingo Hamel confirme la facilité de l’intégration : « Nous avons été très impressionnés que les premières mises en service aient fonctionné du premier coup sans câblage important et avec un paramétrage et une intégration simples dans la commande ».

La fonction de diagnostic est de plus simple selon Moritz Müller. IO-Link permet de se rendre rapidement compte si un appareil présente éventuellement un défaut ou devrait être optimisé. De plus, les indicateurs de position peuvent être échangés pendant le fonctionnement sans que le réseau n’ait à en souffrir dans sa totalité. Grâce à la connexion en étoile avec le maître IO-Link, il suffit de déconnecter l’appareil concerné et de le remplacer par un nouveau. Le paramétrage peut alors être directement chargé par le maître IO-Link dans l’appareil (identique) et être ainsi adopté.

Option bienvenue

Sur tous les systèmes et machines ROVEMA, les indicateurs de position électroniques servant au réglage de format surveillé sont une option tout à fait bienvenue auprès des clients. Le client de l’installation d’emballage de préparations pour nourrissons a fait équiper les 40 points de réglage d’indicateurs AP10 car les arguments avancés par ROVEMA l’ont convaincu : temps d’équipement plus rapides, beaucoup moins de documentation car tout est mémorisé électroniquement et peut être consulté. L’avantage le plus important est la sécurité des processus qui a sensiblement augmenté grâce au système de LED rouge/verte ; les réglages erronés ne sont plus possibles. Entre-temps, environ 50 % des clients ROVEMA utilisent cette option de réglage de format surveillé dans le domaine des emballages en carton et des emballages finaux.

Auteure : Michaela Wassenberg, journaliste indépendante

8050

9222