ROVEMA utiliza indicadores de posición de SIKO con IO-Link para instalaciones de empaquetado

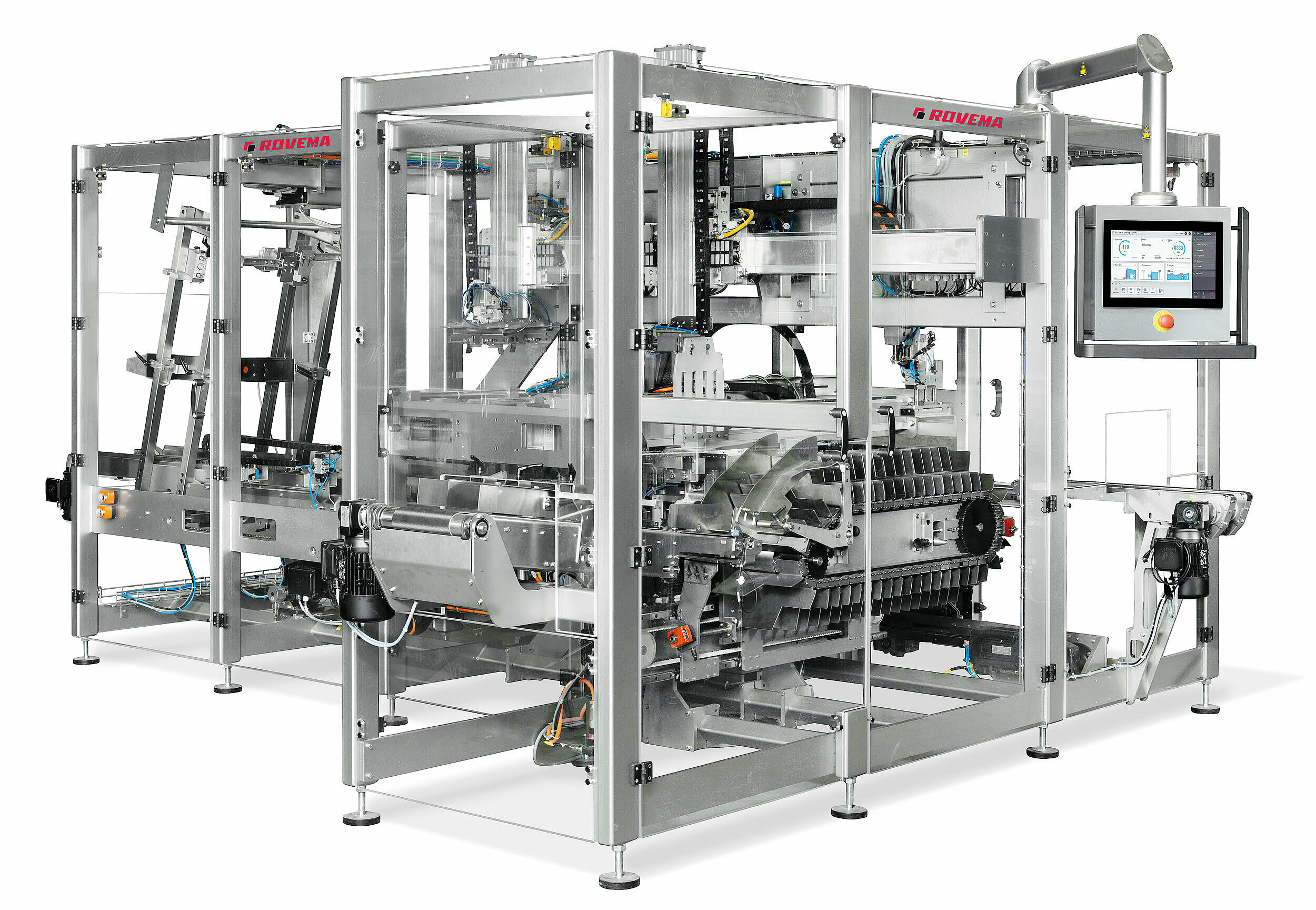

La leche maternizada en polvo para bebés es un producto sensible que debe envasarse con cuidado y seguridad en bolsas de aluminio y envoltorios adecuados. La logística de envasado debe estar pensada hasta el último detalle. ROVEMA ofrece sistemas completos llave en mano para estos procesos de envasado, desde el envasado primario en bolsas tubulares hasta el envasado secundario orientado a la presentación para la venta y el envasado terciario para el transporte.

Flexibilidad gracias a un ajuste sin fricciones del formato

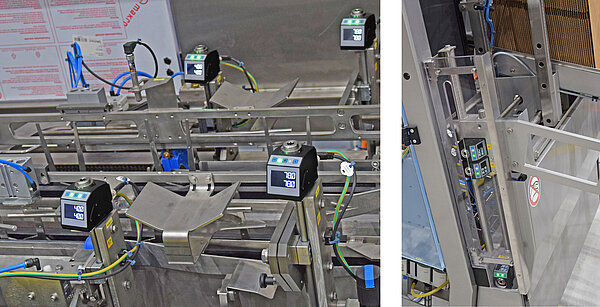

Con sistemas de línea complejos, es importante tener la mayor flexibilidad posible, a pesar de las características específicas del producto, para poder producir una amplia variedad de productos, bolsas tubulares y tamaños de cartón. Por lo tanto, el ajuste sin fricciones del formato para diferentes tamaños de envases es esencial para producir de la forma más eficiente y fiable posible. En este sentido, Rovema confía en los indicadores electrónicos de posición AP10 con interfaz IO-Link de SIKO para un ajuste de formato supervisado y seguro, tanto para las máquinas de cartonaje como para las máquinas de llenado y sellado de formatos. En un sistema llave en mano de este tipo, tal y como ROVEMA lo ha diseñado para el envasado de preparados para lactantes, pueden ser necesarios hasta 40 puntos de ajuste para adaptar todas las funciones a una variante de producto.

El ajuste con indicadores de posición puramente mecánicos es muy propenso a errores e imprecisiones. Antes de que ROVEMA optara por la solución electrónica de SIKO, ya se utilizaban productos similares de la competencia, pero éstos requerían un controlador integrado adicional. Esto era más engorroso de acoplar y también la solución más cara. Con el AP10 de SIKO con interfaz IO-Link pueden ahorrarse los costes del controlador e integrarse los indicadores de posición mucho más fácilmente en el control de la máquina como dispositivos IO-Link. Ingo Hamel, Director de Innovación I+D de ROVEMA, explica: "IO-Link es un estándar de comunicación que se está imponiendo cada vez más en el sector de la automatización y que nosotros ya utilizamos cada vez más como interfaz para sensores, pero también para actuadores. Por lo tanto, era obvio tenerlo en cuenta también para el ajuste del formato e informarse con SIKO. Ya tenemos muchos años de constructiva cooperación en el campo de los indicadores de posición mecánicos."

Moritz Müller, Product Manager de PositionLine de SIKO, aceptó encantado la sugerencia: "También trabajábamos ya con IO-Link y por ello desarrollamos el AP10 con interfaz IO-Link, que puede integrarse de forma sencilla y segura en los controles de las máquinas." Ingo Hamel: "SIKO nos parece una empresa muy innovadora y orientada al futuro que desarrolla e impulsa muchas cosas nuevas. Aquí nos beneficiamos de ello".

Del polvo al cartón de embalaje

En la instalación completa mencionada al principio, la fórmula infantil se envasa en polvo en envases de 200 a 800 gramos. En primer lugar, el polvo se introduce en bolsas correspondientes en paralelo en dos máquinas formadoras-llenadoras-selladoras de bolsas y, a continuación, se lleva en dos cintas a una máquina de cartonaje horizontal. Aquí, una o dos bolsas se colocan en una caja plegable y se les coloca una cuchara dosificadora antes de cerrar la caja. A continuación, las cajas listas para cargar entran en la máquina de envasado final y se embalan en un cartón de transporte. Finalmente, la última estación es la paletizadora del cliente.

Valores claros, depositados en el sistema de control

Los 40 puntos de ajuste a lo largo de la línea deben adaptarse siempre a las nuevas dimensiones según los respectivos tamaños de envase. La mayoría de los puntos de ajuste se encuentran en la cartonadora y en la zona de envasado de final de línea, y menos en la formadora-llenadora-selladora de bolsas. Para un nuevo formato, se selecciona la receta correspondiente en el sistema de control, con lo que todos los indicadores electrónicos de posición reciben los nuevos valores objetivo directamente a través de la interfaz IO-Link y los muestran claramente en la pantalla retroiluminada. Los LED de los indicadores cambian inmediatamente a rojo, ya que la posición actual ya no es correcta.

El operario ajusta ahora mecánicamente todos los puntos correspondientes a los nuevos valores - otra ventaja ergonómica: el AP10 señala la dirección hacia el valor nominal mediante los LED y la pantalla LCD con las flechas correspondientes, por lo que queda claro dónde tiene que ajustar el operario. Si la posición y los valores ajustados coinciden exactamente, la pantalla LED cambia a verde: posición alcanzada. El mismo procedimiento se sigue con todos los indicadores de posición que se iluminan en rojo, para que finalmente se pueda poner en marcha el nuevo producto. Las ventajas para los operarios son evidentes: ya no hay papeleo, ni largas listas de valores que marcar y documentar, sino que todos los valores ya están disponibles electrónicamente y se transmiten directamente a los indicadores de posición. Además, el ajuste es mucho más rápido y también más seguro, ya que la respuesta de las luces LED es inequívoca. El sistema sólo se puede reiniciar cuando todos los indicadores de posición correspondientes se iluminan en verde.

Margen para un ajuste de precisión

De hecho, los indicadores de posición de los valores nominales tienen en este caso un determinado margen de tolerancia en torno a un valor nominal, dentro del cual el operario tiene posibilidades de realizar un ajuste fino y los indicadores de posición se iluminan en verde. Si se sale del margen, el indicador pasa a rojo. Este margen puede ser ventajoso en caso de oscilaciones del material de envasado en la zona del cartón. Si las temperaturas oscilan con la cola caliente o un cartón está ligeramente más arrugado, puede ser útil ajustar ligeramente las guías o la presión de contacto de una herramienta de plegado, por ejemplo. Según Ingo Hamel, este ajuste de precisión es bien recibido por los operarios, que son quienes mejor conocen el sistema y el producto: "El margen de tolerancia permite a los operarios evaluar la situación de forma independiente y disponer de margen de maniobra. Esto hace que los procesos sean más eficaces y que el empleado se sienta implicado".

IO-Link avanza

IO-Link es un estándar de comunicación que está ganando terreno a nivel internacional. Quienes utilizan IO-Link para su automatización se benefician de muchas ventajas. Como protocolo de comunicación normalizado sujeto a una norma internacional, IO-Link es independiente del fabricante. En consecuencia, los Devices y Masters pueden desarrollarse como participantes en la comunicación. La integración es posible mediante sencillas conexiones punto a punto en el nivel de red más bajo y la necesidad de cableado es extremadamente baja en comparación con las interfaces de bus de campo.

Los visualizadores AP10 se consideran dispositivos IO-Link, cada uno de los cuales se conecta a un puerto de un Master IO-Link, que normalmente consta de ocho puertos. Desde el Master, la comunicación con el mando se realiza a través de otro protocolo de alto rendimiento, en este caso SERCOS III (EtherNet/IP también se utiliza con frecuencia en ROVEMA). Moritz Müller cita las razones para no utilizar p. ej. EtherNet/IP en toda la comunicación: "IO-Link es la interfaz mucho más rentable, que además tiene unos requisitos de cableado significativamente menores y, por tanto, es fácil de conectar". Ingo Hamel confirma la facilidad de integración: "Nos alegró mucho que las primeras puestas en marcha funcionaran de inmediato, sin mucho esfuerzo de cableado y con una parametrización e integración sencillas en el mando."

Según Moritz Müller, la función de diagnóstico también es sencilla. A través de IO-Link, se pone rápidamente de manifiesto qué dispositivo puede tener un fallo o necesita optimizarse. Para ello, los indicadores de posición pueden intercambiarse durante el funcionamiento sin el inconveniente de desconectar todo un anillo de red. Gracias a la conexión de enchufe en forma de estrella con el Master IO-Link, el dispositivo en cuestión puede simplemente desenchufarse y sustituirse por uno nuevo. A continuación, la parametrización puede cargarse directamente desde el Master IO-Link en el nuevo dispositivo (de construcción idéntica) y recogerse de este modo.

Una opción muy bien acogida

Para todas las máquinas y sistemas de ROVEMA, los indicadores electrónicos de posición para el ajuste monitorizado del formato son una opción muy bien aceptada por los clientes. El cliente de la línea de envasado de preparados para lactantes equipó los 40 puntos de ajuste con indicadores AP10, porque los argumentos de ROVEMA eran convincentes: tiempos de cambio más rápidos y mucho menos esfuerzo de documentación, ya que todo se almacena y recupera electrónicamente. La ventaja más importante es el aumento significativo de la fiabilidad del proceso gracias al sistema de LED rojo/verde; ya no pueden producirse ajustes incorrectos. De hecho, alrededor del 50 por ciento de los clientes de ROVEMA en tecnología de cartonaje y envasado de final de línea utilizan ahora esta opción para el ajuste monitorizado de formatos.

Autora: Michaela Wassenberg, periodista independiente