ROVEMA utilizza gli indicatori di posizione SIKO con IO-Link per i sistemi di imballaggio

Il latte in polvere per bambini è un prodotto delicato che deve essere riempito in modo delicato e sicuro in buste di film e imballaggi esterni appropriati. La logistica del confezionamento deve essere studiata nei minimi dettagli. ROVEMA offre sistemi completi "chiavi in mano" per questi processi di confezionamento, dall'imballaggio primario in sacchetti tubolari all'imballaggio secondario pronto per la vendita e all'imballaggio terziario per il trasporto.

Flessibilità grazie alla regolazione regolare del formato

Nonostante le caratteristiche specifiche del prodotto, è importante che i sistemi complessi abbiano la massima flessibilità possibile per poter produrre un'ampia varietà di prodotti e di formati di sacchi e cartoni tubolari. Una regolazione agevole del formato per le diverse dimensioni degli imballaggi è quindi essenziale per produrre nel modo più efficiente e affidabile possibile. Rovema si affida agli indicatori di posizione elettronici AP10 con interfaccia IO-Link di SIKO per una regolazione del formato monitorata e affidabile sia per le astucciatrici che per le confezionatrici. In un sistema chiavi in mano, come quello progettato da ROVEMA per il confezionamento di latte artificiale, possono essere necessari fino a 40 punti di regolazione per adattare tutte le funzioni a una variante di prodotto.

La regolazione con indicatori di posizione puramente meccanici è molto soggetta a errori e imprecisioni. Prima che ROVEMA optasse per la soluzione elettronica di SIKO, erano già in uso prodotti simili della concorrenza, che però richiedevano un controller integrato aggiuntivo. Il collegamento era più complicato e la soluzione più costosa. Con l'AP10 di SIKO con interfaccia IO-Link è possibile risparmiare sui costi del controllore e integrare molto più facilmente gli indicatori di posizione nel sistema di controllo della macchina come dispositivi IO-Link. Ingo Hamel, Responsabile Ricerca e Sviluppo Innovazione di ROVEMA, spiega: "IO-Link è uno standard di comunicazione che sta diventando sempre più popolare nel settore dell'automazione e che viene già utilizzato sempre più spesso da noi come interfaccia per sensori e attuatori. È stato quindi ovvio considerarlo anche per la regolazione del formato e chiedere informazioni a SIKO. Abbiamo già molti anni di collaborazione costruttiva nel campo degli indicatori di posizione meccanici".

Moritz Müller, Product Manager PositionLine di SIKO, ha accolto volentieri il suggerimento: "Lavoravamo già anche con IO-Link e abbiamo quindi sviluppato l'AP10 con interfaccia IO-Link, che può essere integrato in modo semplice e sicuro nei sistemi di controllo delle macchine". Ingo Hamel: "Consideriamo SIKO un'azienda molto innovativa e lungimirante, che sviluppa e porta avanti molte novità. Qui ne traiamo vantaggio".

Dalla polvere al cartone esterno

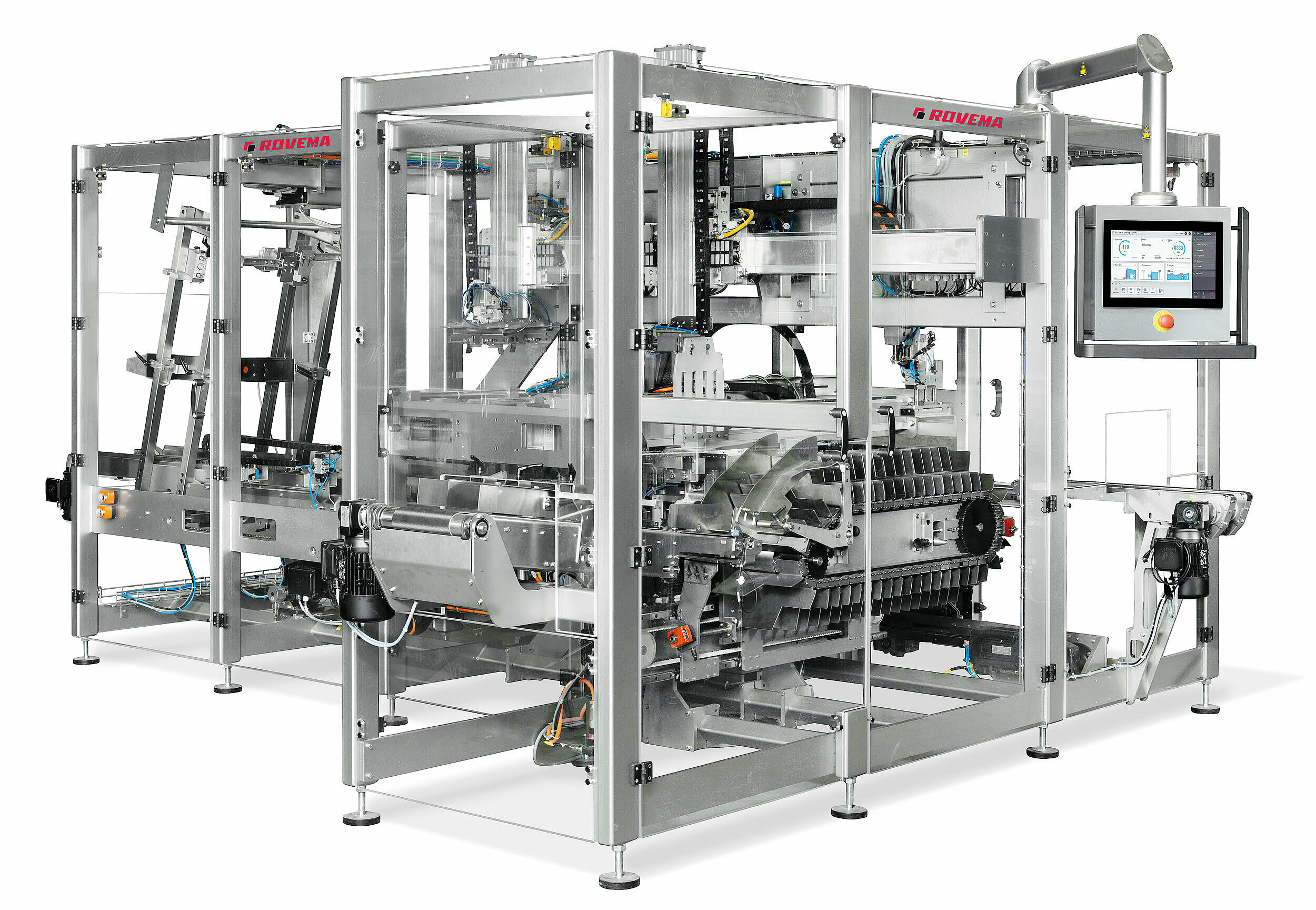

Nel sistema completo menzionato all'inizio, il latte artificiale viene confezionato in polvere in confezioni da 200 a 800 grammi. In primo luogo, la polvere viene riempita in sacchetti corrispondenti in due confezionatrici a flusso in parallelo e quindi alimentata a un'incartonatrice orizzontale su due corsie. Qui, uno o due sacchetti vengono inseriti in un cartone pieghevole e dotati di un cucchiaio dosatore prima che il cartone venga chiuso. I cartoni pronti per il carico entrano quindi nella confezionatrice finale e vengono imballati in un cartone per il trasporto. La stazione finale è il sistema di pallettizzazione del cliente.

Valori chiari memorizzati nel sistema di controllo

Tutti i 40 punti di regolazione lungo il sistema devono sempre essere adattati alle nuove dimensioni in base alle rispettive dimensioni dell'imballaggio. La maggior parte dei punti di regolazione si trova nell'area di confezionamento dell'astucciatrice e del fine linea, meno nella macchina confezionatrice. Per un nuovo formato, la ricetta corrispondente viene selezionata nel sistema di controllo, per cui tutti gli indicatori di posizione elettronici ricevono i nuovi valori impostati direttamente tramite l'interfaccia IO-Link e li mostrano chiaramente sul display retroilluminato. I LED sui display diventano immediatamente rossi, poiché la posizione attuale non è più corretta.

L'operatore ora regola meccanicamente tutti i punti corrispondenti ai nuovi valori - un altro vantaggio ergonomico: l'AP10 utilizza i LED e il display LCD per segnalare la direzione verso il valore target con frecce corrispondenti, in modo che sia chiaro dove l'operatore deve regolare. Se i valori di posizione e di destinazione corrispondono esattamente, il display a LED diventa verde: posizione raggiunta. La stessa procedura viene seguita con tutti gli indicatori di posizione illuminati di rosso per poter avviare il nuovo prodotto. I vantaggi per l'operatore sono evidenti: niente più scartoffie, niente più lunghi elenchi di valori da spuntare e documentare, ma tutti i valori sono già disponibili elettronicamente e vengono trasmessi direttamente agli indicatori di posizione. Anche le regolazioni sono molto più rapide e sicure, poiché il feedback delle luci LED è chiaro. Il sistema può essere riavviato solo quando tutti gli indicatori di posizione corrispondenti si illuminano di verde.

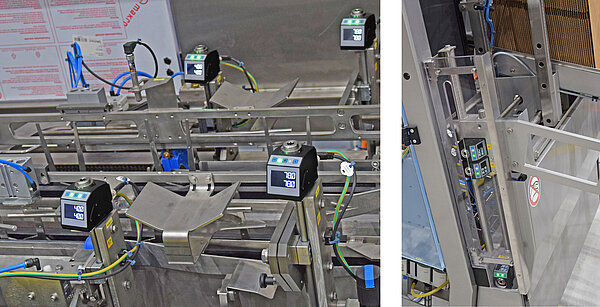

Indicatori di posizione elettronici AP10 di SIKO per la regolazione del formato: I LED di stato si illuminano di verde quando i valori effettivi e di destinazione coincidono esattamente

I display invertiti di facile lettura degli indicatori di posizione AP10 consentono di cambiare rapidamente formato

Campo di regolazione fine

In questo caso, gli indicatori di posizione per i valori impostati sono in realtà dotati di un certo intervallo di tolleranza attorno a un valore nominale, entro il quale l'operatore ha la possibilità di effettuare una regolazione fine e gli indicatori di posizione si illuminano di verde. Se l'operatore esce dall'intervallo, il display diventa rosso. Questo margine può essere vantaggioso in caso di fluttuazioni del materiale di imballaggio nell'area di confezionamento del cartone. Se le temperature oscillano con la colla a caldo o se un cartone è leggermente più sgualcito, può essere utile regolare leggermente le guide o la pressione di contatto di uno strumento di piegatura, ad esempio. Secondo Ingo Hamel, questa regolazione fine è ben accetta dagli operatori, che conoscono meglio il sistema e il prodotto: "L'intervallo di tolleranza consente agli operatori di valutare autonomamente la situazione e di avere un margine di manovra. Questo rende i processi più efficienti e il dipendente si sente coinvolto".

IO-Link sta guadagnando terreno

IO-Link è uno standard di comunicazione che sta guadagnando terreno a livello internazionale. Chi utilizza IO-Link per la propria automazione beneficia di numerosi vantaggi. In quanto protocollo di comunicazione standardizzato e soggetto a uno standard internazionale, IO-Link è indipendente dal produttore. Di conseguenza, i dispositivi e i master possono essere sviluppati come partecipanti alla comunicazione. L'integrazione è possibile tramite semplici connessioni punto-punto al più basso livello di rete e il lavoro di cablaggio è estremamente ridotto rispetto alle interfacce fieldbus.

I display AP10 sono considerati dispositivi IO-Link, ciascuno dei quali è collegato a una porta di un master IO-Link, che di solito ha otto porte. Dal master, la comunicazione con il controllore avviene tramite un altro protocollo ad alte prestazioni, in questo caso SERCOS III (anche EtherNet/IP è spesso utilizzato a ROVEMA). Moritz Müller spiega i motivi per cui non è stato utilizzato EtherNet/IP per la comunicazione: "IO-Link è un'interfaccia molto più economica, che pone anche requisiti significativamente inferiori sul cablaggio e può quindi essere collegata facilmente". Ingo Hamel conferma la semplicità di integrazione: "Siamo stati molto soddisfatti del fatto che la prima messa in funzione abbia funzionato subito, senza grandi sforzi di cablaggio e con una semplice parametrizzazione e integrazione nel sistema di controllo".

Secondo Moritz Müller, è presente anche una semplice funzione di diagnostica. IO-Link mostra rapidamente quale dispositivo può avere un guasto o deve essere ottimizzato. Gli indicatori di posizione possono essere sostituiti anche durante il funzionamento, senza dover faticosamente scollegare un intero anello di rete. Grazie alla connessione a stella al master IO-Link, il dispositivo interessato può essere semplicemente scollegato e sostituito con uno nuovo. La parametrizzazione può quindi essere caricata direttamente dal master IO-Link nel nuovo dispositivo (identico) e quindi trasferita.

Un'opzione ben accolta

Gli indicatori di posizione elettronici per la regolazione monitorata del formato sono un'opzione su tutte le macchine e i sistemi ROVEMA - e sono stati accolti molto bene dai clienti. Il cliente del sistema di confezionamento per latte artificiale ha dotato tutti i 40 punti di regolazione di display AP10 perché le argomentazioni di ROVEMA erano convincenti: tempi di cambio formato più rapidi e molto meno lavoro di documentazione, poiché tutto è memorizzato e può essere richiamato elettronicamente. Il vantaggio più importante è l'aumento significativo dell'affidabilità del processo grazie al sistema a LED rosso/verde: non si possono più verificare impostazioni errate. Infatti, circa il 50% dei clienti ROVEMA utilizza ora questa opzione per la regolazione monitorata del formato nella tecnologia di confezionamento e di fine linea. Autore: Michaela Wassenberg - giornalista freelance