Pharma 4.0 avec réglage de format intelligent

Le principe de centerlining (centrage et alignement), dans lequel les réglages optimaux de machine doivent être choisis, est important dans l’industrie pharmaceutique afin d’éviter toute divergence inutile du processus et ainsi toute altération de la qualité du produit. Il convient de mettre le mieux possible la production, la technique, l’entretien et une collecte électronique des données en réseau afin de profiter au mieux de l’efficacité de l’installation. Une grande flexibilité des installations est en outre requise dans la production pharmaceutique alors que la diversité des produits augmente et que les tailles de charges sont de plus en plus faibles.

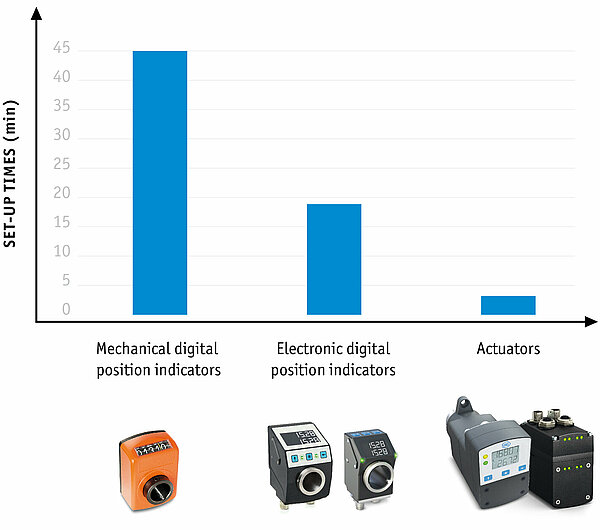

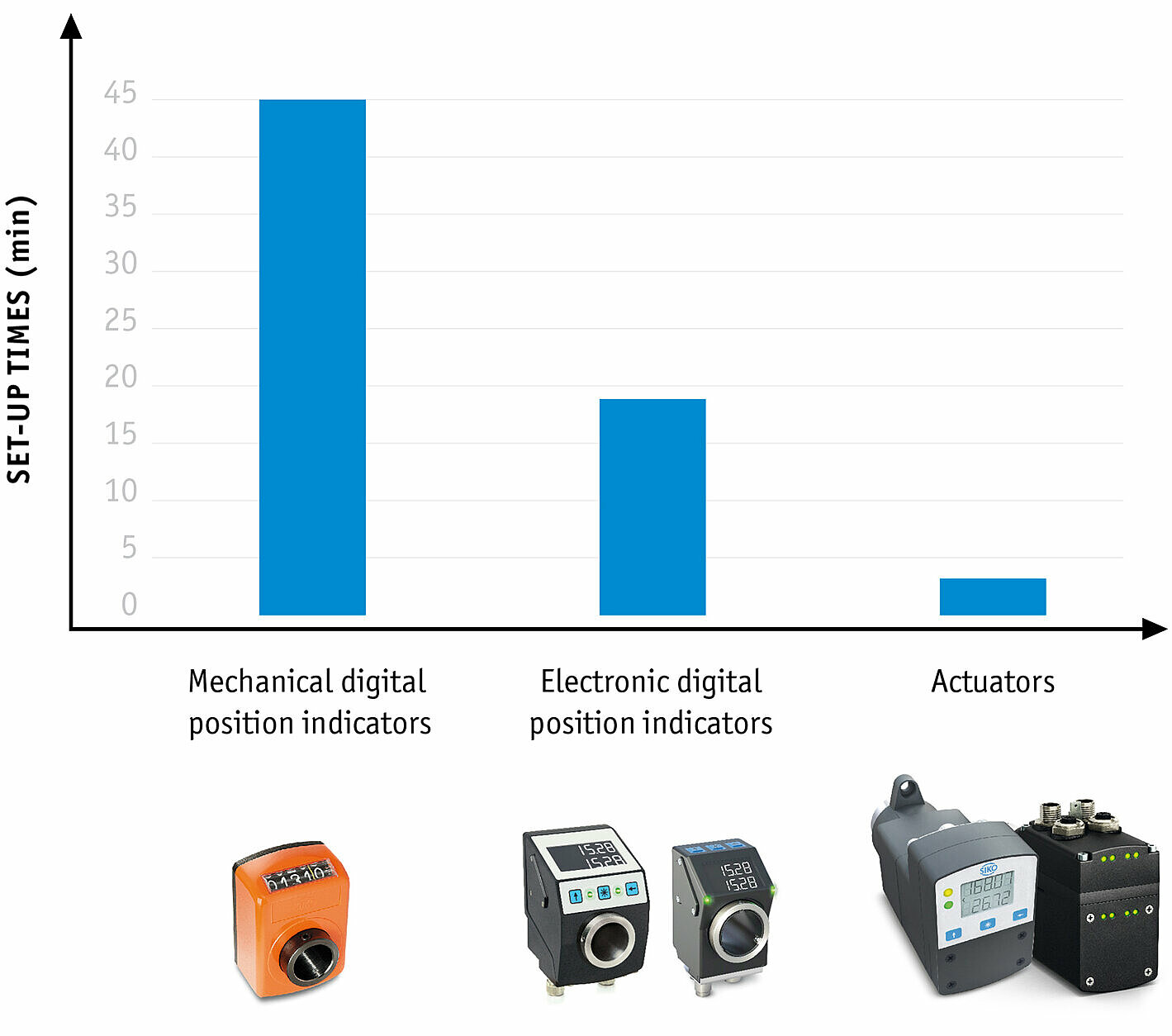

C’est ici qu’entre en jeu le réglage de format qui peut être un facteur décisif quant à la disponibilité de l’installation. Les temps d’équipement lors d’un changement de produit peuvent être sensiblement réduits et la sécurité des processus accrue avec un changement de format optimisé. La SIKO GmbH, fabricant de capteurs et de systèmes de positionnement, présente différentes possibilités de régler le format, des indicateurs de position purement mécaniques aux entraînements de positionnement entièrement automatisés.

Avantages d’un réglage de format optimisé

Le réglage de format est partout nécessaire dans la production pharmaceutique, en particulier dans les processus d'emballage, le marquage ou l’inspection des produits. Il s’agit toujours d’un réglage de format quand les dimensions doivent être modifiées sur la machine pour un nouveau produit, que cela soit avec une manivelle ou de manière automatisée par servomoteur.

La prudence est toujours de mise quand les réglages d’une machine doivent être modifiés, car des erreurs peuvent s’insinuer et influer ainsi négativement sur le produit en résultant. Un réglage de format surveillé ou même automatisé réduit le risque de réglages erronés et permet de rendre les processus plus flexibles. Voici les avantages d’un réglage de format optimisé :

- une reproductibilité élevée, si bien que la forme et la qualité des médicaments produits sont toujours égales ;

- temps d’équipement rapides entraînant une vitesse de processus plus élevée ;

- un accroissement de l’efficacité et une réduction des coûts ;

- un renforcement de la sécurité des processus, ce qui est un critère essentiel dans la production pharmaceutique.

Il est fait la différence entre le réglage de format manuel, surveillé et automatique. Le type de changement de format le mieux approprié dépend des exigences : plus les formats doivent être réglés souvent et plus la qualité de la production est exigeante, ce qui est la règle dans le secteur pharmaceutique, et plus il est judicieux d’utiliser des systèmes de positionnement surveillés ou automatisés.

Réglage de format manuel

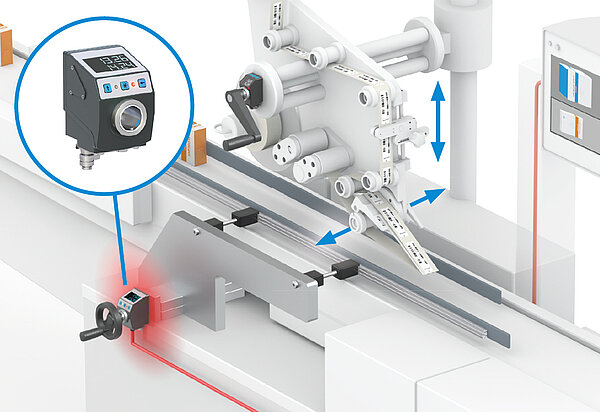

Pour le réglage de format manuel, des indicateurs de position mécaniques et électroniques sont utilisés pour indiquer la valeur effective de la position actuelle. Ils conviennent aux machines de base dont les réglages sont plutôt rares. Les indicateurs de position mécaniques numériques de SIKO sont très précis, de bonne lisibilité, et sont configurés individuellement pour chaque application.

Les indicateurs de position électroniques ont, eux, l’avantage d’être librement programmables, rendant leur utilisation flexible. Les paramètres tels que pas de la broche, virgule décimale, sens de rotation, position de montage ou utilisation dans le mode angulaire sont facilement configurables. Pratique : les versions mécaniques et électroniques sont compatibles, ce qui simplifie une conversion ou une extension.

Réglage de format surveillé

Un réglage de format surveillé est possible grâce à des indicateurs de position électroniques compatibles bus avec prescription de la valeur de consigne intégrés dans la commande de la machine. Les valeurs effectives et de consigne sont échangées et ajustées entre les différents indicateurs de position et l’unité de commande supérieure à l’aide d’une gestion des recettes dans laquelle toutes les versions du produit sont mémorisées sous forme de recette avec leurs valeurs de consigne. Cela assure une plus grande sécurité du processus car l’installation ne redémarre que lorsque toutes les valeurs de consigne et effectives sont concordantes dans les affichages.

Cela évite les pièces manquées ou l’endommagement de pièces de l'installation. Le réglage des axes est encore réalisé manuellement sur cette version, la surveillance des bons réglages est électronique. La particularité des indicateurs de position électroniques sont les voyants LED qui donnent clairement l’état de position à l’opérateur : les voyant verts signifient « position correcte », les voyants rouges signalent une « position incorrecte ». L’écran possède en outre une flèche indiquant la direction dans laquelle le réglage doit avoir lieu.

Applications pour réglage de format surveillé

Un réglage de format surveillé peut être utile dans la production pharmaceutique sur les installations devant être souvent réglées pour les encartonneuses ou le marquage de produits. Un développement relativement nouveau sont les installations de suivi et de traçabilité (Track & Trace) permettant une traçabilité claire que doivent présenter les médicaments sur ordonnance. Différents processus tels qu’impression, lecture, étiquetage et pesage et donc de nombreux réglages sont impliqués. La sécurité des processus de ces installations est sensiblement accrue avec un réglage de format surveillé.

Réglage de format automatique

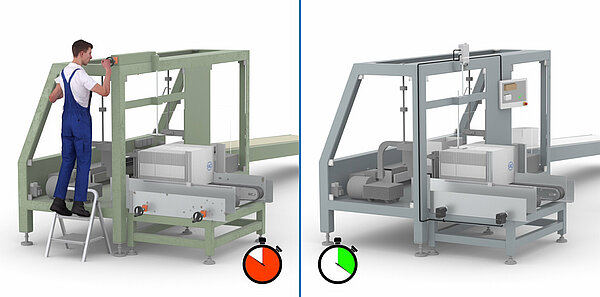

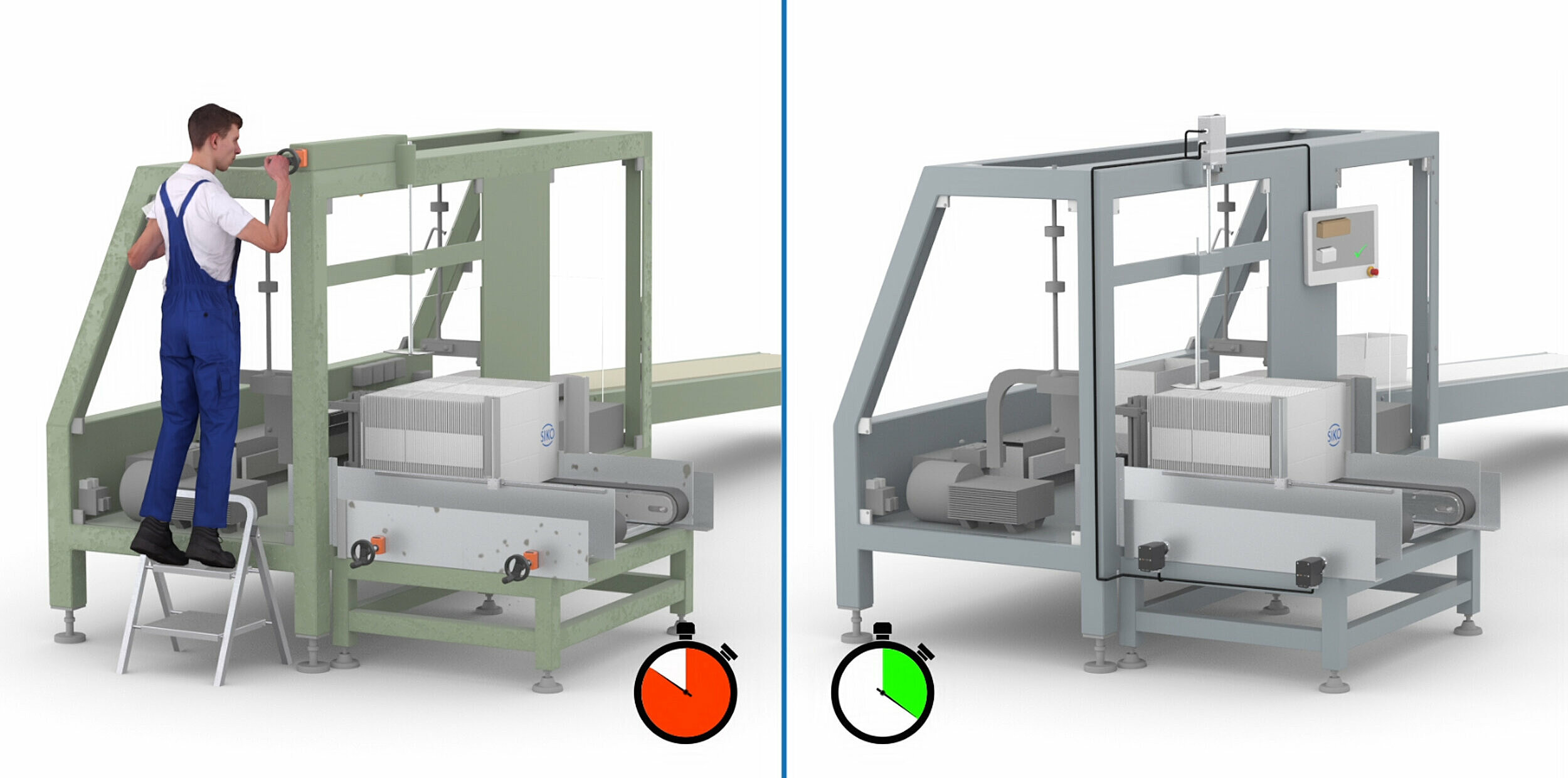

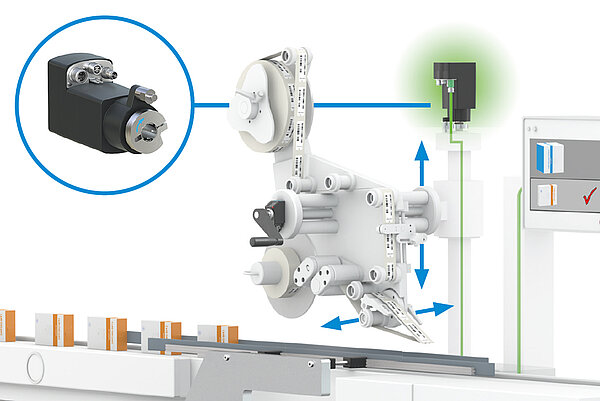

Un réglage des axes qui s’effectue sans aucune intervention manuelle est appelé réglage de format automatique par servomoteurs compacts. Le servomoteur mis en réseau avec la commande de la machine se déplace directement vers la position requise. L’automatisation est une source supplémentaire de réduction des temps d’équipement. Elle est d’autre part profitable quand des pièces de l’installation difficilement accessibles doivent être souvent réglées.

Un servomoteur se caractérise par sa construction hautement intégrée réunissant tous les composants en un seul appareil : un moteur CC sans balai (inusable), un puissant réducteur à faible jeu ainsi qu’un transmetteur de position et une électronique de puissance et de commande. L’intégration du servomoteur dans la commande de la machine et la communication avec la commande sont notamment possibles grâce à de nombreuses interfaces standard usuelles. Des interfaces Profibus ou Profinet compatibles Siemens, des interfaces sérielles économiques telles que RS485 et CAN, IO-Link et des interfaces industrielles Ethernet modernes comptent parmi elles.

Différentes classes de puissance sont disponibles selon les exigences de l’application, des petits entraînements n’en nécessitant que peu pour un ajustage de précision sur un magasin de boîtes pliantes aux systèmes d’alimentation pour les grands cartons pour lesquels des groupes complets de machines doivent être déplacés avec des servomoteurs à un couple relativement élevé.

Pour cette variante du réglage de format aussi, la commande ne doit initier le redémarrage de l’installation que si de l’échange de données de processus entre entraînement et commande a résulté une concordance des valeurs effectives et de consigne.

Maintenance prédictive

Une autre fonctionnalité du servomoteur compact permet de tirer des conclusions sur l’état de fonctionnement du moteur et sur celui de l’installation : il s’agit de la capacité au diagnostic. Grâce à la collecte et la surveillance de différents paramètres de l’entraînement tels que consommation de courant dans le moteur, température ou voltage sur les circuits de commande et de charge, il est possible de détecter précocement des irrégularités et en conséquence les besoins en maintenance. Des mesures peuvent être directement prises en cas de dépassement de valeurs définies.

Conclusion : plus d’automatisation, donc plus de données

Dans la production pharmaceutique, un réglage de format intelligent a plusieurs dimensions : les effets mesurables tels que réduction des temps d’équipement, accroissement de la disponibilité de l’installation, de l’efficacité et de la sécurité des processus sont immédiats. Des solutions intelligentes aident en outre à réaliser un tel processus secondaire le plus « silencieusement » possible durant la production. Il devrait être inutile de se faire du soucis pour le réglage de format. Quand il fonctionne bien et de manière sûre, il est possible de porter son attention sur des tâches centrales sophistiquées telle que Line Clearance ou la volumineuse documentation.

Les modules périphériques tels qu’indicateurs de position et servomoteurs prennent de plus en plus d’importance en raison de l’automatisation et de la numérisation croissantes. C’est ce que démontrent les nouveaux développements tels que les systèmes de suivi et de traçabilité. D’autres gains tels que la collecte de données, les autodiagnostics et la surveillance de la durée de vie des composants font du réglage de format intelligent une composante décisive de Pharma 4.0.