Pharma 4.0 con reajuste inteligente de formatos

En la industria farmacéutica es relevante el concepto de centerlining, en el que deben seleccionarse siempre los ajustes óptimos de la máquina para evitar desviaciones innecesarias en el proceso y, por tanto, una merma de la calidad del producto. La producción, la tecnología, el mantenimiento y la adquisición electrónica de datos deben conectarse en red de la mejor manera posible para aprovechar al máximo la eficiencia de la planta. Además, la creciente variedad de productos y los tamaños de lote cada vez más pequeños en la producción farmacéutica exigen un alto grado de flexibilidad de los sistemas.

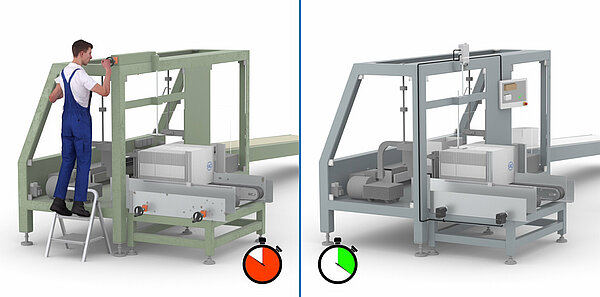

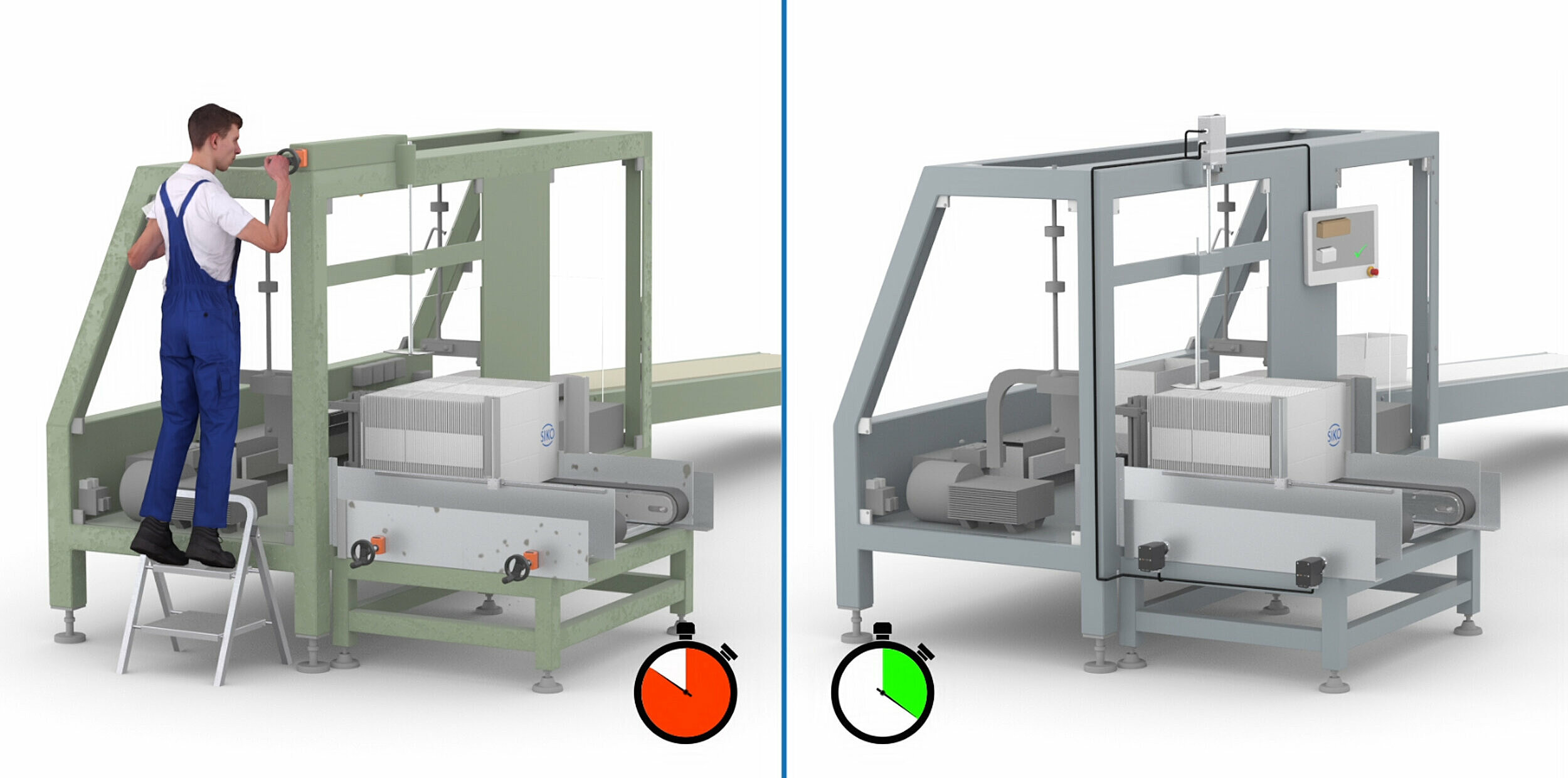

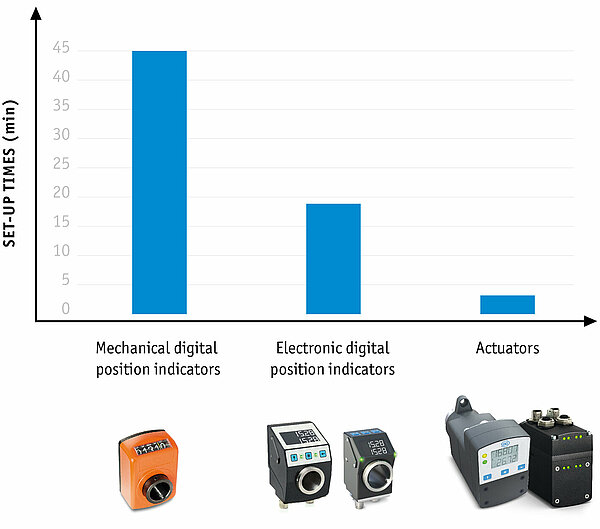

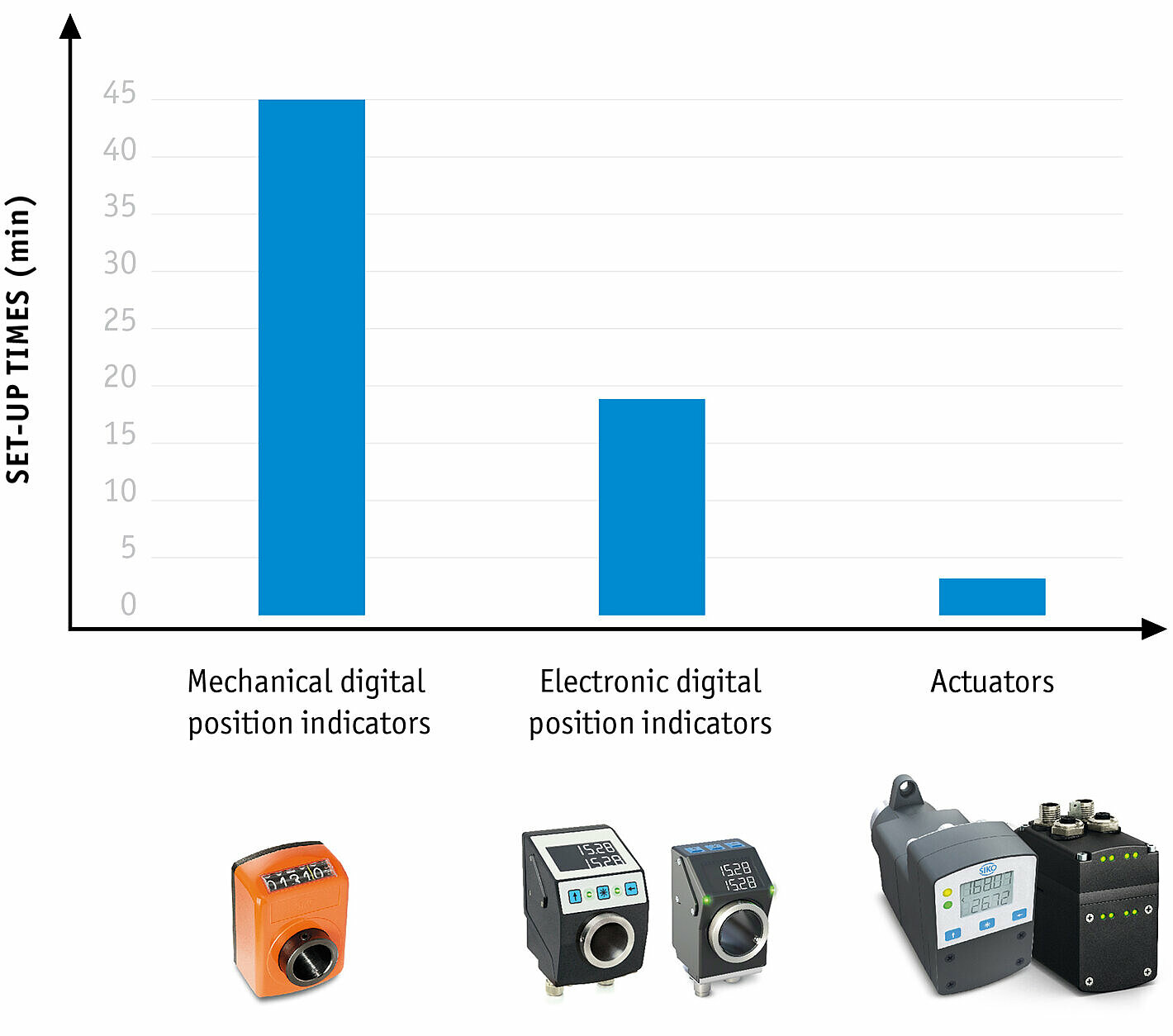

Aquí es donde entra en juego el ajuste de formato, que puede ser un factor decisivo en términos de disponibilidad de la línea. Con un cambio de formato optimizado se pueden reducir considerablemente los tiempos de cambio de producto y aumentar la seguridad del proceso. SIKO GmbH, fabricante de sensores y sistemas de posicionado, presenta diferentes opciones para el ajuste de formatos, desde indicadores de posición puramente mecánicos hasta accionamientos de posicionado totalmente automatizados.

Ventajas del ajuste optimizado de formatos

En la producción farmacéutica, el ajuste de formato tiene lugar en todas partes, especialmente en los procesos de envasado, etiquetado o inspección de productos. Cada vez que hay que cambiar las medidas de la máquina para un nuevo producto, se trata de un reajuste del llamado formato, ya sea manualmente mediante una manivela o automáticamente mediante un actuador.

Al realizar una modificación de los ajustes de la máquina, siempre es necesario actuar con precaución, ya que pueden producirse errores que influyan negativamente en el resultado del producto. El ajuste de formato supervisado o incluso automatizado minimiza el riesgo de ajustes incorrectos y puede hacer que los procesos sean más flexibles. Las ventajas del ajuste optimizado del formato son:

- alta reproducibilidad, de modo que los medicamentos se producen siempre con la misma forma y calidad

- tiempos de cambio más rápidos y, por tanto, un aumento de la velocidad del proceso

- aumento de la eficacia y reducción de los costes

- un aumento de la fiabilidad del proceso, que es un criterio decisivo en la producción farmacéutica

Se distingue entre ajuste de formato manual, supervisado y automático. El tipo de cambio de formato más adecuado depende de los requisitos: Cuanto más a menudo haya que ajustar los formatos y cuanto más exigente sea la producción desde el punto de vista cualitativo -que es la norma en el sector farmacéutico-, más sensato será utilizar sistemas de posicionamiento supervisados o automatizados.

Ajuste manual del formato

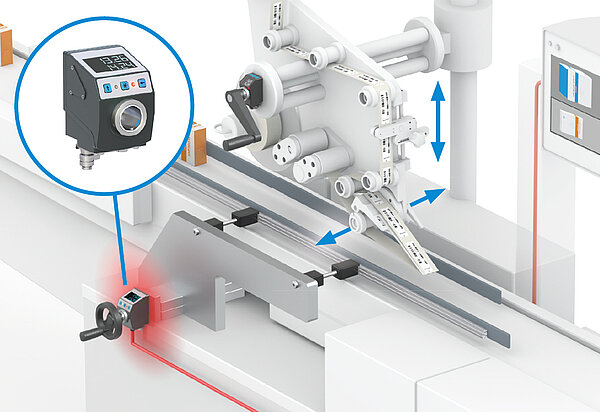

Para el ajuste manual del formato se utilizan indicadores de posición mecánicos y electrónicos que indican el valor real de la posición actual. Son adecuados para máquinas básicas con ajustes más bien poco frecuentes. Los indicadores de posición mecánicos-digitales habituales de SIKO son muy precisos, fáciles de leer y se configuran específicamente para cada aplicación.

Los indicadores de posición electrónicos tienen la ventaja sobre los mecánicos de que son libremente programables y, por tanto, pueden utilizarse de forma más flexible. Parámetros como el paso del husillo, los decimales, el sentido de giro, la posición de montaje o el uso en modo angular pueden configurarse cómodamente. Práctico: las variantes mecánicas y electrónicas son de montaje compatible, por lo que el reequipamiento o la ampliación no plantean ningún problema.

Ajuste de formato supervisado

El ajuste de formato supervisado es posible gracias a indicadores de posición electrónicos aptos para bus con especificación de valores nominales, que están integrados en el sistema de control de la máquina. Los valores reales y nominales se intercambian y comparan entre los indicadores de posición individuales y la unidad de control superior con ayuda de un sistema de gestión de recetas en el que todas las variantes de producto se almacenan con sus valores nominales como recetas. Esto permite aumentar la seguridad del proceso, ya que la línea sólo se reinicia cuando todos los valores nominales y reales de las pantallas coinciden.

De este modo se evitan rechazos o daños en las piezas del sistema. Con esta variante, los ejes se siguen ajustando manualmente; los ajustes correctos se supervisan electrónicamente. La característica especial de los indicadores electrónicos de posición son las luces LED que muestran claramente el estado de la posición al operario: luces verdes para "posición correcta", luces rojas señalan "posición no correcta". Además, la pantalla incluye un indicador de dirección de flecha integrado que indica en qué dirección debe realizarse el ajuste.

Aplicaciones para el ajuste de formato supervisado

El ajuste de formato supervisado puede ser útil en la producción farmacéutica, por ejemplo, para los equipos que se ajustan con frecuencia en las máquinas encartonadoras o para el etiquetado de productos. Un desarrollo relativamente nuevo son los sistemas "Track & Trace", que deben utilizarse para dotar a los medicamentos con receta de una identificación clara y trazable. Esto implica una gran variedad de procesos, como impresión, lectura, etiquetado y pesaje, y por tanto numerosos ajustes. La fiabilidad del proceso de estos sistemas aumenta considerablemente con un ajuste de formato supervisado.

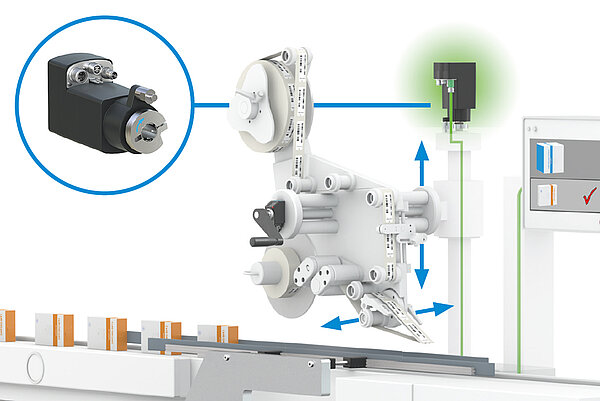

Ajuste automático del formato

Si los ejes se ajustan sin intervención manual, se habla de ajuste automático del formato mediante accionamientos de posicionamiento compactos. El actuador, que está conectado en red con el control de la máquina, se desplaza directamente a la posición deseada. Con la automatización, se consigue una reducción significativa adicional de los tiempos de cambio. La automatización también merece la pena si hay que ajustar con frecuencia piezas del sistema de difícil acceso.

Un actuador se caracteriza por su diseño altamente integrado, que combina todos los componentes en un solo dispositivo: el motor de corriente continua sin escobillas (que no sufre desgaste), una caja de engranajes de bajo juego y gran potencia, así como el sensor de posición y la electrónica de potencia y de mando. La integración del actuador en el sistema de control de la máquina, así como la comunicación con el sistema de control, es sencilla, entre otras cosas gracias a una amplia gama de interfaces estándar comunes. Entre ellas se incluyen interfaces Profibus o Profinet compatibles con Siemens, interfaces en serie económicas como RS485 y CAN, IO-Link y modernas interfaces de Ethernet industrial.

En función de los requisitos de la aplicación, se pueden considerar diferentes clases de potencia de los accionamientos: desde pequeños accionamientos con escasa necesidad de potencia para el ajuste fino en un almacén de cajas plegables hasta sistemas de alimentación para grandes cajas de cartón en los que hay que mover unidades de máquina enteras con accionamientos con pares relativamente altos.

También en esta variante de ajuste del formato, el sistema de control sólo inicia el rearranque de la instalación cuando el intercambio de datos de proceso entre el accionamiento y el sistema de control ha mostrado que los valores reales y teóricos coinciden.

Mantenimiento predictivo

Otra funcionalidad adicional del actuador compacto permite extraer conclusiones sobre el estado de funcionamiento tanto del propio actuador como de la instalación: la capacidad de diagnóstico. Mediante la recogida y supervisión de diversos parámetros del actuador, como el consumo de corriente en el motor, la temperatura o los valores de tensión en el circuito de control y carga, es posible detectar a tiempo irregularidades y, por tanto, la necesidad de mantenimiento. Si se superan los valores especificados, se pueden tomar medidas directamente.

Conclusión: más automatización, más datos

En la producción farmacéutica, el ajuste inteligente de formatos tiene varias dimensiones: Están los efectos directamente mensurables, como la reducción de los tiempos de preparación, el aumento de la disponibilidad del sistema, el incremento de la eficiencia y el aumento de la fiabilidad del proceso. Además, las soluciones inteligentes ayudan a llevar a cabo este proceso secundario dentro de la producción de la forma más "silenciosa" posible. En la medida de lo posible, no hay que preocuparse por el ajuste del formato; si funciona bien y de forma fiable, la atención puede dirigirse a las actividades centrales más exigentes, como la Line clearance o la documentación exhaustiva.

Los componentes periféricos, como los indicadores de posición y los servomotores, son cada vez más importantes en el curso de la creciente automatización y digitalización. Así lo demuestran desarrollos recientes como los sistemas "Track & Trace". Otras ventajas, como la recopilación de datos, el autodiagnóstico y el control de la vida útil de los componentes, hacen del ajuste inteligente de formatos un componente decisivo de Pharma 4.0.