Liquid-Handling-System von Hamilton mit SIKO-Magnetmesstechnik

Die Positionierung der Pipettierspitzen muss äußerst exakt erfolgen

Mithilfe von Laborautomation lassen sich Zeitaufwand und Fehleranfälligkeit von Analysen deutlich verringern. Dies sind zwei wichtige Aspekte vor dem Hintergrund des Kostendrucks seitens der Auftraggeber von Laboranalysen. In der vollautomatisierten Aufarbeitung von flüssigen Proben spricht dies beispielsweise für den Einsatz von Liquid-Handling-Systemen.

Zu einem der etablierten Akteure unter den Anbietern von Laborautomationslösungen für Anwendungen in der Biotechnologie, der pharmazeutischen und der chemischen Industrie gehört die Hamilton Company. Im Bereich des Liquid-Handlings bietet das Unternehmen aus Bonaduz in der Schweiz ein neues System zum schnellen Testen und reproduzierbaren Screening von verschiedenen Substanzen. Die Pipettier-Roboter-Anlage „Hamilton VANTAGE Liquid Handling System“ ist in der Lage, Proben mit einem Volumen von 500 Nanolitern bis zu einem Milliliter präzise mit Einzelkanälen, 96 oder 384 Mehrfachpipettierköpfen von einer Mikrotiterplatte aufzunehmen und an eine andere wieder abzugeben. Da die dabei übertragenen einzelnen Volumina sehr gering und die Anzahl der gleichzeitig transportierten Proben hoch sein können, werden an den Transfer der Proben hohe Ansprüche hinsichtlich der Genauigkeit gelegt. Eine präzise Probenentnahme und -abgabe gewährleistet die Wiederholgenauigkeit zwischen einzelnen Pipettierschritten und nimmt schließlich Einfluss auf den Erfolg der gesamten Arbeitsaufgabe.

Das VANTAGE Liquid Handling System von Hamilton mit Einzelkanälen, 96 oder 384 Mehrfachpipettierköpfen

Um die Position der Pipettierköpfe entlang der drei Raumdimensionen exakt zu ermitteln, hat Hamilton in dem neuen Pipettierroboter die magnetische Messtechnik der SIKO GmbH eingesetzt. Das Schwarzwälder Unternehmen fertigt ein breites Spektrum an Längen-, Winkel- und Drehzahlmesstechniken, das die Erfordernisse in der Analysetechnik exakt erfüllt. Für den Einsatz im Hamilton VANTAGE Liquid Handling System hat SIKO die verwendeten Magnetbänder und die Sensorplatine individuell an die Erfordernisse angepasst.

SIKO hat sehr flexibel auf unsere Wünsche reagiert, denn zwei Achsen waren bereits mit unseren eigenen Magnetsensoren bestückt. SIKO hat dazu die entsprechenden Magnetbänder mit einer Spezialcodierung geliefert.

Martin Rupp, Projektleiter Elektronik der Hamilton Bonaduz AG

Pipettier-Roboter individuell konfigurierbar

Das VANTAGE Liquid Handling System von Hamilton eignet sich für Laboranwendungen aller Art wie DNA-Analysen, PCR-Vorbereitung und -Reinigung, molekularbiologische Probenvorbereitungen, Blutanalysen, etc. Zu den Kunden gehören Pharmaunternehmen wie auch die akademische Forschung und Diagnostik. „Unser neues VANTAGE Liquid Handling System bieten wir als Baukastensystem an, das individuell konfiguriert werden kann“, beschreibt Martin Rupp, Projektleiter Elektronik der Hamilton Bonaduz AG. Die Anlage ist als 2-Meter- oder 1,3-Meter-Pipettierroboter erhältlich, welche um weitere Labware Transportsysteme, Logistikkabinen, Inkubatoren, Probenbehälter und andere für die Analysen notwendige Einheiten erweitert werden kann. Die vertikale Anordnung der einzelnen Module ermöglicht diese flexible Konfiguration, so dass auch Geräte anderer Hersteller einfach integriert werden können.

Für die einfache Implementierung der Drittgeräte sorgen einerseits ein Transportroboter, der Probengefäße innerhalb des Systems bewegen oder diese an die Drittgeräte übergeben kann, und andererseits der der Anlage zugrunde liegende Software-Standard SiLA. Die Steuerung der Assays übernimmt die Hamilton-Software „INSTINCT V“. Mit der Software können mehrere Nutzer gleichzeitig an der Anlage arbeiten und verschiedene Experimente mit denselben Geräten ausgeführt werden. Die Konfiguration der Instrumente und Layouts der Experimente kann einfach per Drag-and-Drop erzeugt und modifiziert werden. Eine 3D-Simulation des Probentransfers sorgt für eine kurze Einrichtzeit. Eine Pipettierspitze von 10 Mikrolitern fasst z. B. ein Volumen von 1 Mikroliter mit einer Genauigkeit von 5,0 Prozent. Diese Volumina können in einem 2.25-Millimeter-Raster (1536 Well Platte) über alle Kanäle hinweg exakt positioniert werden. Für diese Aufgabe ist die Messtechnik von SIKO in zwei Varianten eingesetzt. Mit zwei Magnetbändern wird die Überwachung der Motorsteuerung am Pipettierroboter nach unten und seitlich sichergestellt. Eine Lösung aus Magnetband und Platine sorgt für eine präzise Umsetzung der Bewegung auf der Längsachse.

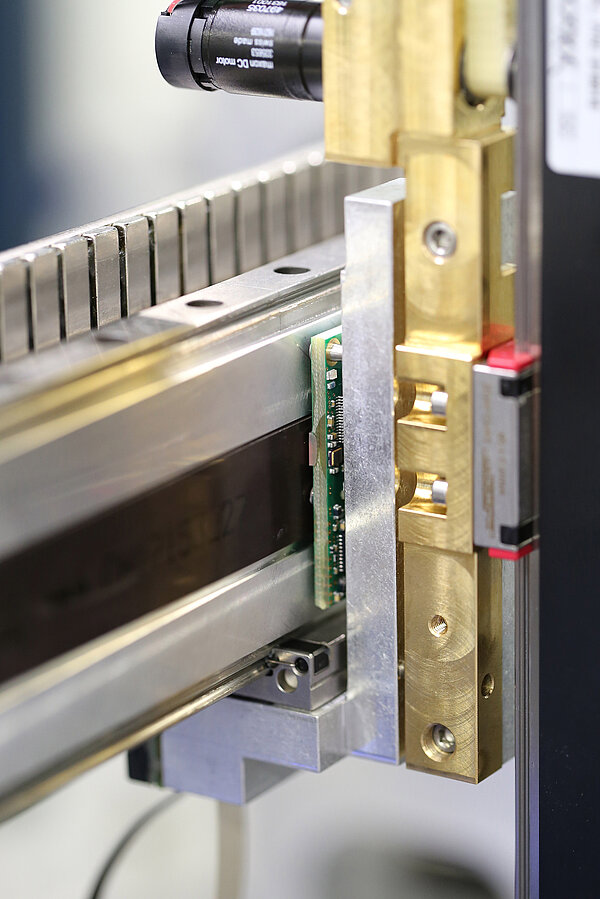

Eines der magnetischen Messsysteme, bei dem SIKO das Magnetband lieferte und der Encoder von Hamilton entwickelt wurde

Individuell angepasste Magnetband-Lösung: Wegfall von Referenzfahrten

Die Pipettieranlage ist mit Linearmotoren zur Positionierung der einzelnen Achsen ausgestattet. Es gibt drei Achsen, auf denen sich der Pipettierroboter in allen drei Raumdimensionen bewegt: die x-Achse in die Längsrichtung, in der der Pipettierarm und damit die Kanäle fahren. Die vorwärts und rückwärts Bewegung der Pipettierkanäle verläuft über die y-Achse, und die Veränderung der Höhe wird über die z-Achse erreicht. Motoren steuern diese drei Achsen, wobei die magnetischen Sensoren ein Positionsfeedback an die Steuereinheit zurückgeben und so den Motor überwachen. Bei der Sensorik auf der y-Achse werden von SIKO die Magnetbänder eingesetzt, da Hamilton die Sensoren hierfür selbst entwickelt hat. „SIKO hat sehr flexibel auf unsere Wünsche reagiert, denn zwei Achsen waren bereits mit unseren eigenen Magnetsensoren bestückt. SIKO hat dazu die entsprechenden Magnetbänder mit einer Spezialcodierung geliefert“, bestätigt Martin Rupp. Diese Magnetband-Lösung sitzt auf dem Pipettierarm. Der integrierte Linearmotor benötigt eine Positionsinformation für die auszuführende Bewegung. Das Magnetbandsystem übernimmt einerseits die Funktion, die Position des Pipettierarms zu ermitteln und sorgt andererseits auch dafür, dass die Pipettierkanäle exakt in dieser Achse positioniert werden.

Die Kanäle müssen schmal sein, damit sie in den engen Platzverhältnissen im Pipettierarm kollisionsfrei arbeiten können. Um dieser Anforderung gerecht zu werden, hat Hamilton die Kanäle an beiden Seiten des Pipettierarms angeordnet. Aus diesem Grund wurden auch zwei Magnetbänder benötigt, die jeweils rechts und links vom Pipettierarm angebracht sind. Zudem durften die Pipettierkanäle für diese Anordnung maximal 18 Millimeter breit sein. „Es gibt auf dem Markt kein magnetisches Messsystem, das auf einer Breite von 18 Millimetern arbeitet und eine Länge von rund 700 Millimetern absolut kodieren könnte“, so Martin Rupp. Die ursprüngliche Magnetband-Lösung war zwar technisch funktional, jedoch war die Liefertreue unzureichend. „Uns kommt es auch darauf an, dass wir die Ware immer termingerecht bekommen und die Qualität stimmt; also haben wir uns auf SIKO festgelegt“, bestätigt der Projektleiter.

Uns kommt es auch darauf an, dass wir die Ware immer termingerecht bekommen und die Qualität stimmt; also haben wir uns auf SIKO festgelegt.

Martin Rupp, Projektleiter Elektronik der Hamilton Bonaduz AG

Ein wichtiger Vorteil ist, dass die verwendete Absoluttechnik sehr zuverlässig ist und der Positionswert auch nach einer Stromunterbrechung ohne zusätzliche Referenzfahrt zur Verfügung steht. Grundsätzlich entfallen durch die Absolut-Kodierung der Magnetbänder die bei anderen Anlagen üblichen Initialisierungsfahrten beim Einschalten. Der Antrieb ist sofort betriebsbereit, ohne dass eine zeitaufwendige Referenzfahrt oder Motorkommutierung vorgenommen werden muss.

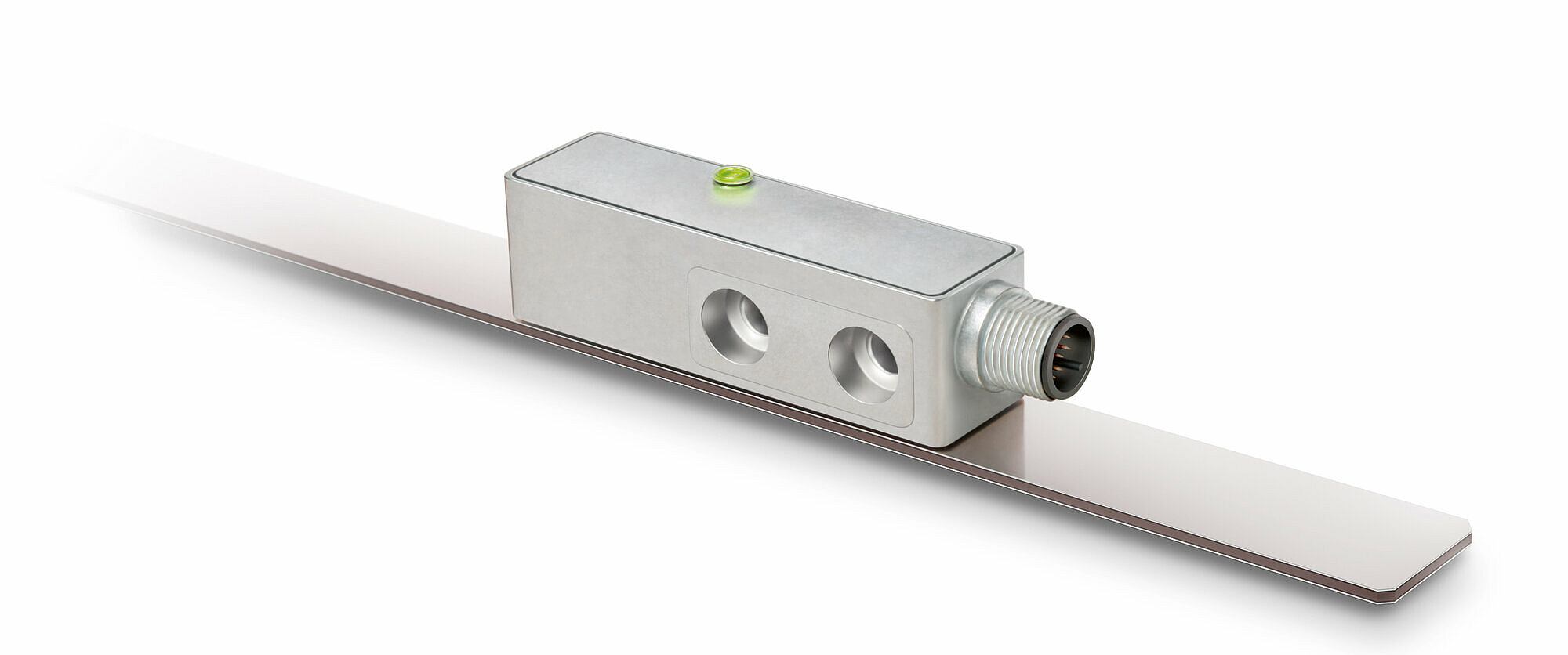

Das von SIKO komplett entwickelte OEM Messsystem – das Magnetband in Braun und hinter dem Blech der Encoder

So kam es, dass wir mit viel Know-how von SIKO und geringen Entwicklungskosten einen Sensor einsetzen konnten, der den Arbeitsbereich maximierte, wie es mit der Vorgängervariante nicht möglich war.

Martin Rupp, Projektleiter Elektronik der Hamilton Bonaduz AG

Wegmesssystem: Nur Platine und Magnetband

Zur Positionserfassung auf der Längsachse setzt Hamilton eine Komplett-Lösung von SIKO ein: einen Sensor mit entsprechendem Magnetband. Auch hier mussten die sehr engen Platzverhältnisse berücksichtigt werden. Angedacht war zunächst ein 82,6 mal 20 Millimeter großer Sensor, der jedoch hinsichtlich seiner Größe nicht verbaut werden konnte. Daher entschieden sich Hamilton und SIKO für eine Platinenlösung, d. h. es wurde nur die Platine des Sensors mit den Sensorelementen darauf direkt in das Gehäuse eingebaut. Eine reine Platinenlösung ist unter anderen Umständen nicht ohne weiteres möglich, insbesondere wenn Verschmutzung auftritt oder der Sensor mit Wasser in Berührung kommen könnte. Das vorhandene Gehäuse des Pipettierroboters bot den Schutz vor äußeren Einflüssen und machte die Platinenlösung möglich. Positiver Nebeneffekt dieser abgespeckten Sensorvariante: eine Kostenreduktion für Hamilton.

Bei dieser Variante detektiert der Sensor die Bewegung des Arms als Wegmesssystem. „Die exakte Positionierung der Kanäle ist nur durch eine entsprechende Positionierung des Pipettierarms möglich“, beschreibt Martin Rupp. „Die Kanäle sitzen auf dem Arm, wenn dieser sich bewegt, muss er mindestens so genau sein, wie die Achse des Kanals. Der Arm muss also sehr exakt in der x-Achse positionieren.“ Bevor SIKO zum Einsatz kam, wurde ein Konkurrenzprodukt verwendet, das Einschränkungen im Arbeitsbereich der Pipettier-Kanäle, also auf der y-Achse verursachte. Hamilton legt großen Wert darauf, dass die Kanäle auch die Mikrotiterplatten am Rand der Anlage erreichen können. Mit der vorher genutzten Sensorlösung konnte der Arbeitsbereich der Kanäle nicht voll ausgeschöpft werden. Gefragt war also ein Produkt, dass in der Tiefe weniger Platz benötigte und den Kanälen den umfassenden Arbeitsraum verschaffte. SIKO adaptierte hierfür den Magnetsensor MSA501. „So kam es, dass wir mit viel Know-how von SIKO und geringen Entwicklungskosten einen Sensor einsetzen konnten, der den Arbeitsbereich maximierte, wie es mit der Vorgängervariante nicht möglich war“, sagt Martin Rupp.

Der von Hamilton eingesetzte SIKO Absolutsensor MSA501

Hohe Systemgenauigkeit bei magnetischen Sensoren von SIKO

Sowohl die Komplett-Lösung auf Basis der Platine, als auch die Variante aus kundeneigenem Sensor und SIKO-Magnetbändern zeigen, dass kundenindividuelle Anpassungen entscheidend für ein präzise funktionierendes Messsystem sein können. „Die Funktionsfähigkeit der Anlage wird unter anderem über die Magnetbänder und Sensoren bestimmt“, so der Projektleiter, „ohne diese funktionieren die Pipettierkanäle und damit der gesamte Pipettierroboter nicht.“ Die Genauigkeit des Messsystems entscheidet in dieser Anwendung ganz besonders über die Qualität der Anlage. Der angepasste SIKO-Sensor verfügt über eine maximale Auflösung von 10 μm absolut und 2,5 μm inkremental. Die Wiederholgenauigkeit liegt bei 5 μm. Dank ihrer berührungslosen Funktionsweise sind die Sensoren verschleißfrei und verursachen nur einen geringen Wartungsaufwand. Im Liquid-Handling-System von Hamilton war eine initiale Systemgenauigkeit von 20 μm gefordert, die das Konkurrenzprodukt nicht erreichen konnte.

Für Hamilton war bei der Wahl für das SIKO-Messsystem bedeutend, dass sich zwei Systeme in einem befinden: ein absolutes und ein inkrementales Messsystem. Das absolute besteht aus absolut kodierten Magnetpolen, die über einen Sensor abgetastet werden und zusammen mit der Inkremental-Einheit verrechnet werden. Auf diese Weise werden kombinierte Absolut-Inkremental-Daten ausgeben. „Beim Mitbewerber war es so, dass eine erhöhte Systemgenauigkeit nur über die absolute Schnittstelle zu erreichen war. Die verwendete Elektronik jedoch positioniert mit der inkrementalen Schnittstelle“, erklärt Martin Rupp. Seit September 2014 sind die Hamilton-Systeme mit SIKO-Sensorik auf dem Markt. „Aus unserer Sicht eine überzeugende Zusammenarbeit. Es wird in Zukunft nur noch Hamilton VANTAGE Liquid Handling Systeme mit SIKO-Magnetmesstechnik geben“, so Martin Rupp. Autorin: Carolin Ordosch