Servomoteurs dans diviseuse bouleuse entièrement automatique

Les producteurs industriels de pain et de pâtisseries doivent être aujourd’hui en mesure de proposer une large gamme de produits tout en réagissant avec flexibilité aux quantités variables des commandes. La production industrielle personnalisée de pain et pâtisseries est soumise à de grandes exigences. Les machines utilisées doivent être capables de réaliser un grand nombre de tâches. C’est la raison pour laquelle de nombreux fournisseurs misent sur l’automatisation de leurs installations.

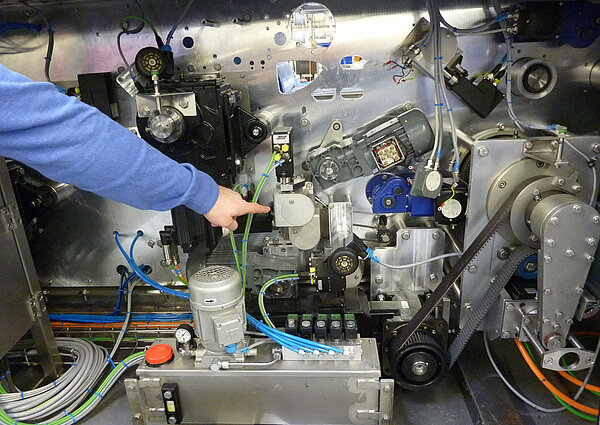

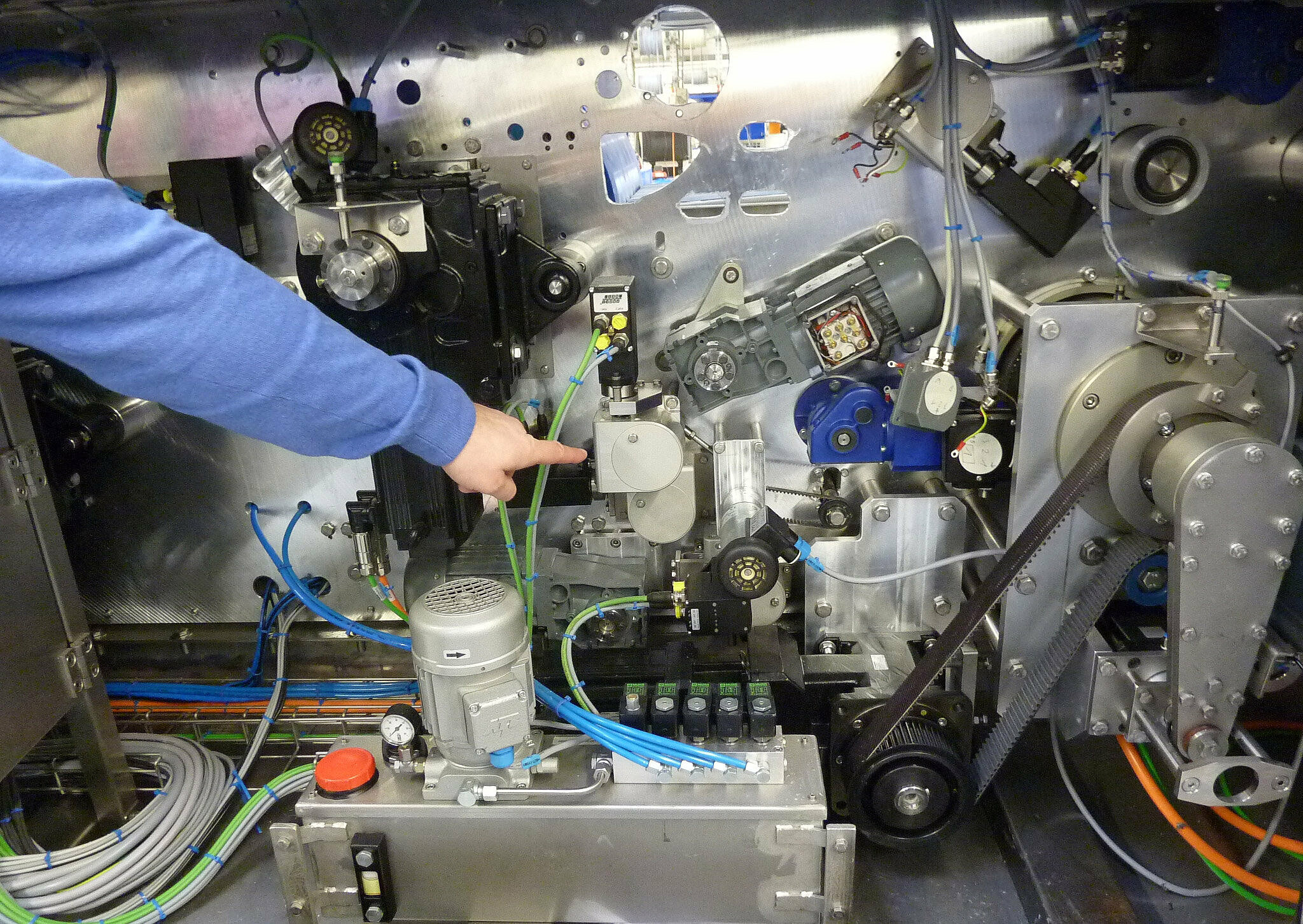

À l’iba 2015, salon professionnel leader des producteurs de pain, pâtisseries et snacks, la société WP Kemper a présenté avec sa Soft Star Cti une diviseuse bouleuse au degré d’innovation élevé qui automatise le changement à de nouveaux types de produit. Les exigences relatives aux entraînements sont complexes à plus d’un titre : des adaptations de positions d’axe et des forces de pression sont nécessaires tant dans le domaine du maniement que dans ceux du portionnement et du façonnage lors du changement de produit.

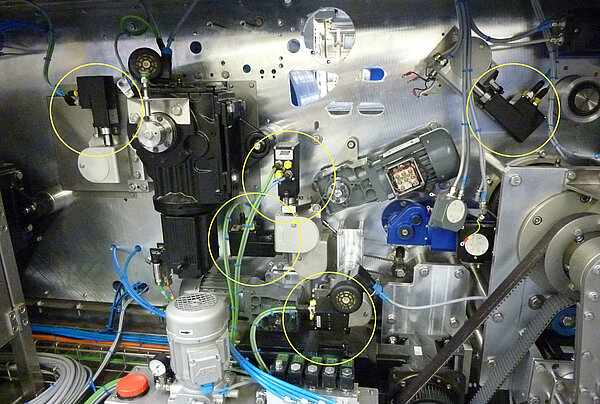

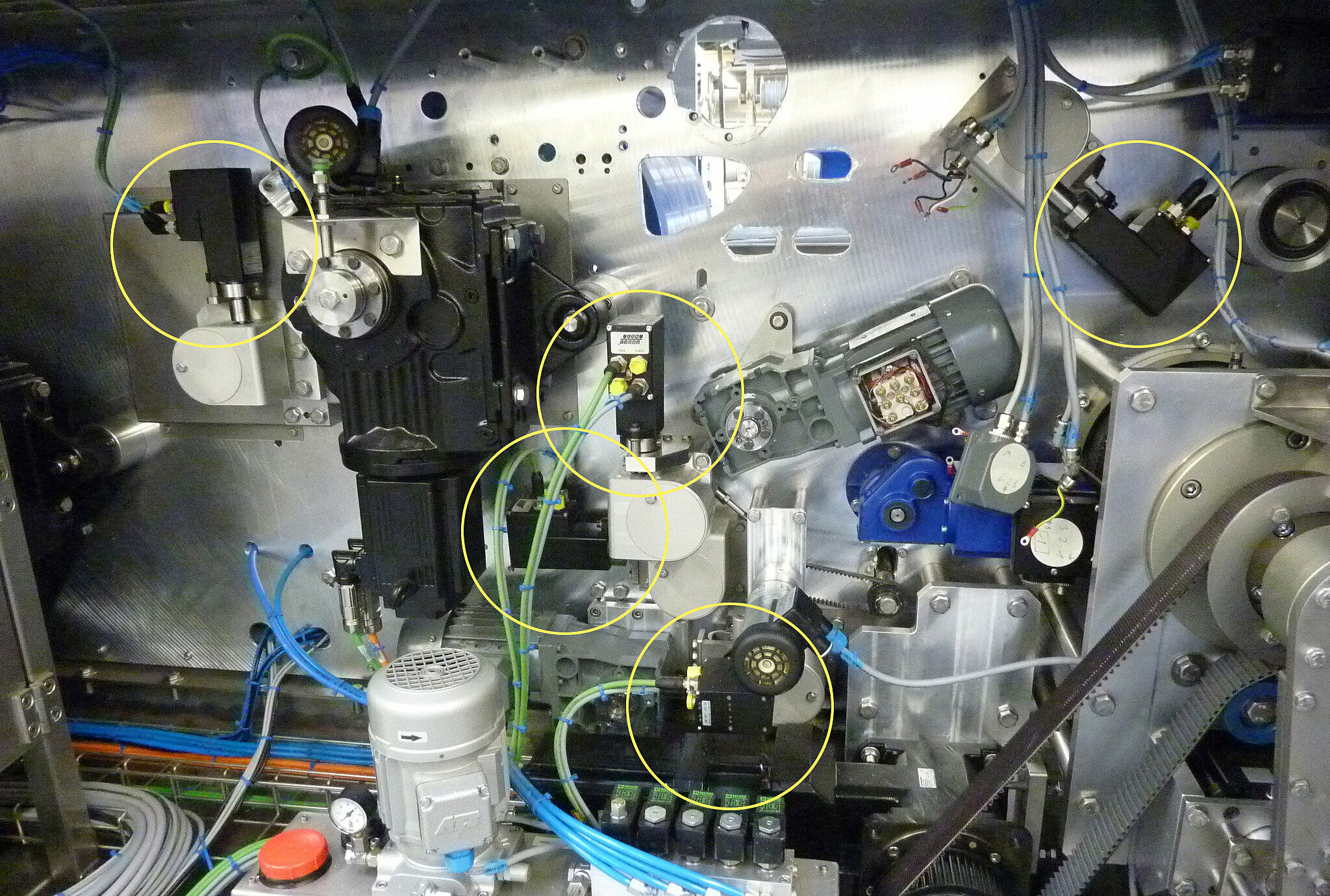

La précision de la reproductibilité requise est élevée pour assurer la sécurité des processus lors du changement des variables pour tous les processus partiels automatisés. L’introduction de force requiert en outre des couples de rotation élevés. Les grandes variations de taille et de poids des pâtons exigent simultanément la compacité de tous les composants d’entraînement pour éviter les contours perturbateurs. À la recherche de moteurs appropriés, WP Kemper a découvert les servomoteurs AG26 de SIKO GmbH qui se chargent du réglage du poids des pâtons, du réglage vertical sur les transferts de produits et du réglage vertical de rouleaux presseurs.

Grande précision de poids et de pression

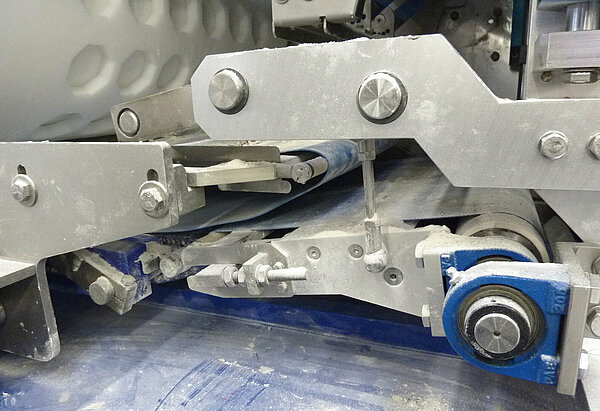

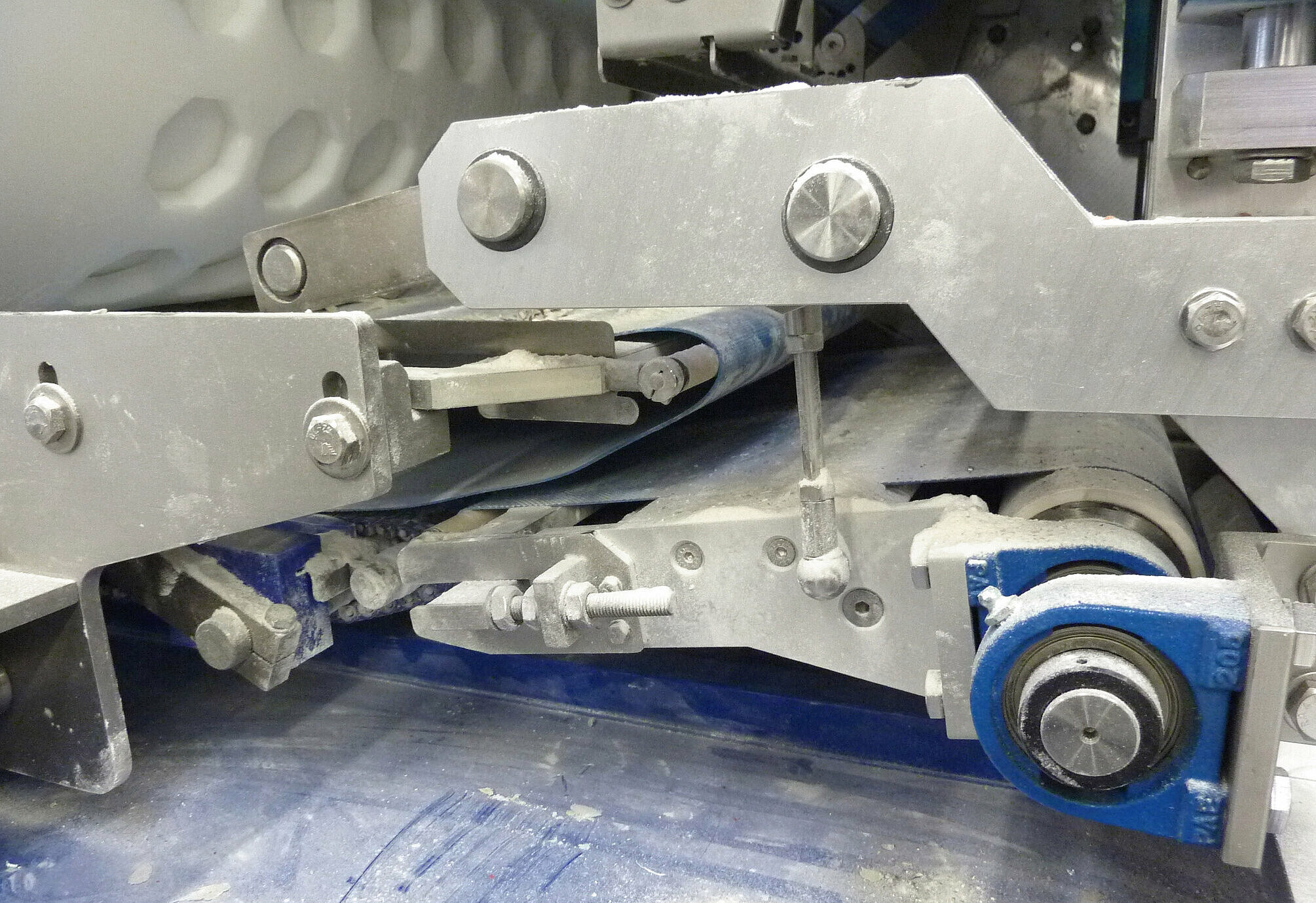

La Soft Star CTi est remplie de 160 à 300 kilogrammes de pâte. La pâte arrive par la trémie principale et glisse dans la zone de pétrissage. Là, la quantité de pâte définie dans le programme est coupée. Selon la recette, des morceaux de pâte de 20 à 140 grammes sont portionnés dans un tambour de mesure. La précision de la machine est de ±1 gramme. Les pâtons sont poussés par un piston d’alimentation dans les coupelles du tambour de mesure. Là, ils sont comprimés à une pression définie pour assurer la densité requise de la pâte. Du tambour de mesure, les pâtons sont transportés sur une bande interne vers la bouleuse. Par leur pétrissage, les pâtons prennent une forme arrondie comme si la pâte était roulée entre les mains d’un boulanger puis légèrement aplatis pour les empêcher de rouler lors des processus suivants.

Capacité de dosage de l’introduction de force

La particularité de la Soft Star CTi est de paramétrer individuellement l’introduction de force. Le contrôle précis de la force de pression a ainsi une influence directe sur la qualité du produit final. Une pression excessive « stresserait » la pâte, le résultat de la cuisson n’étant alors pas celui souhaité. La bonne force à appliquer est obtenue grâce d’une part à la reproductibilité du positionnement et d’autre part à un couple de rotation suffisamment élevé et un encombrement le plus faible possible.

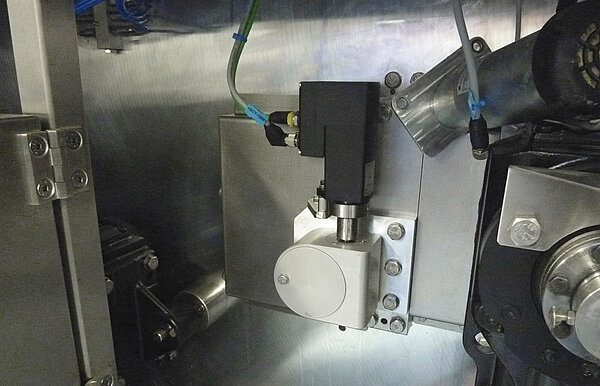

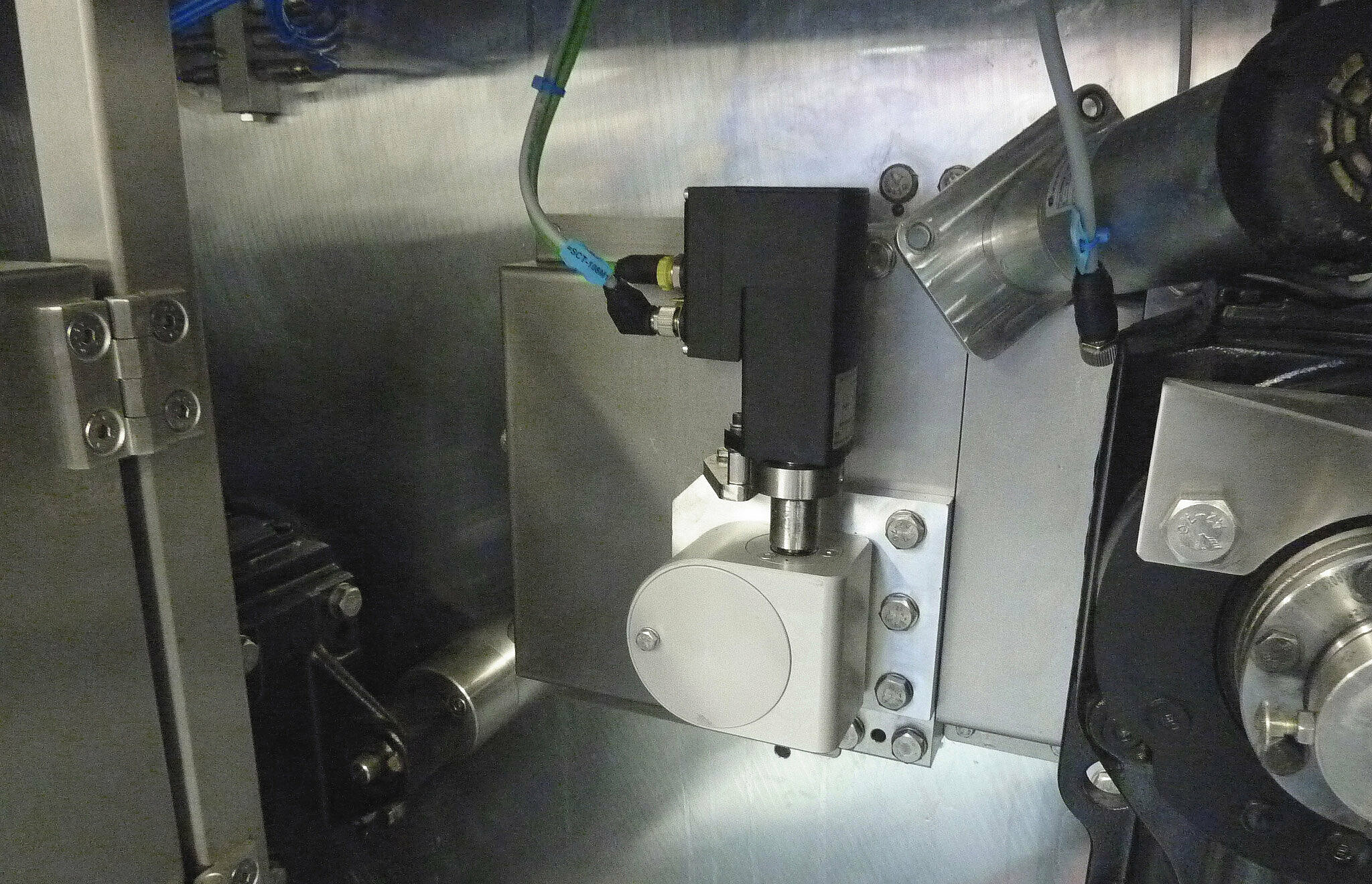

C’est cela l’avantage essentiel des servomoteurs Siko : malgré leur faible taille, ils abritent la commande du moteur, le codeur de valeur absolue, l’électronique de puissance, le réducteur et la communication par bus. Il est ainsi possible de détecter la position de l’axe directement sur l’arbre. Il en résulte une précision sensiblement plus élevée que dans les solutions avec réducteur externe. Alors que les applications comparables se situent dans une plage de un à deux degrés chez la concurrence, les entraînements Siko permettent d’atteindre des précisions d’un demi degré. La résolution est de 720 incréments par tour.

Changement de produit sans équipement

L’interactivité des servomoteurs à l’intérieur de l’unité de production est synchronisée par la commande de la machine. La communication par bus s’effectue dans ce cas via ProfiNET. À la demande du client, elle peut aussi être réalisée via EtherNet/IP, Powerlink ou EtherCAT. Dans l’IHM, les servomoteurs sont intégrés dans le concept de commande globale de la machine. Quand un nouveau produit est sélectionné, tous les servomoteurs se règlent sur la nouvelle position et la production peut immédiatement se poursuivre. Au-delà de l’extrême réduction des temps d’équipement, il en résulte un avantage supplémentaire important dans la reproductibilité précise des résultats de cuisson.

Grande sécurité des processus

La surveillance du processus global est sensiblement facilitée par l’intégration très poussée des processus. Quand, par exemple, l’arbre de l’entraînement se bloque, le servomoteur signale la défaillance à la commande de la machine. L’IHM sert de maître à partir duquel les fonctions de processus supérieures sont coordonnées. Les servomoteurs se chargent cependant de manière autonome de certaines séquences de programme comme par exemple le réglage vertical des rouleaux. Le diagnostic intersystème permet de détecter précocement l’usure et d’intégrer des maintenances dans les processus de production.

Faibles coûts d'exploitation

Une attention particulière a été apportée à la maintenabilité optimisée de la Soft Star CTi afin d’assurer une production économiquement rentable sur toute l’étendue du cycle de vie des éléments. Comparé aux solutions largement répandues avec servomoteur et réducteur externe, le remplacement d’éléments usés occasionne des coûts de montage et d’installation sensiblement réduits. Il suffit de placer le servomoteur sur l’arbre, de bien serrer le pointeau anti-couple et de le bloquer avec une bague de serrage. Un panneau de commande externe est inutile pour faciliter le réglage. Le régleur pilote facilement les positions d’axe au moyen de deux boutons poussoirs qui se trouvent directement sur le servomoteur Siko. Un seul référencement des axes est nécessaire lors de la première mise en service. Grâce à un codeur de valeur absolue, aucun nouveau référencement des axes n’est requis quand l’arbre tourne sans être sous tension.

Des fonctions de protection relatives à la commande ont été intégrées pour empêcher une défaillance prématurée des servomoteurs : dans le cas où un arbre serait bloqué mécaniquement, un démarrage de l’entraînement contre la résistance mécanique soumettrait le moteur à une forte sollicitation et pourrait avoir une défaillance pour conséquence. Dans le cas des entraînements Siko, la position et la résistance sont cependant en permanence comparées, si bien que des erreurs de poursuite sont détectées quand les arbres sont bloqués. Le programme stoppe alors et le dérangement est immédiatement signalé à la commande de la machine qui émet une alarme. La fonctionnalité du moteur est ainsi conservée, même en cas de dérangement mécanique. Quand une broche fonctionne de plus en plus difficilement, le système signale qu’un nettoyage ou le remplacement de composants usés est nécessaire.

Les zones de production et celles d’entraînement/électrique sont strictement séparées les unes des autres. Chacune possède sa propre zone entièrement blindée. Les alimentations en énergie de l’électronique de commande et de celle de puissance sont également séparées. La communication par bus peut ainsi être maintenue quand l’électronique de puissance n’est pas sous tension. Cela accroît la sécurité lors des maintenances durant lesquelles l’électronique de commande ne peut être mise hors tension.

La société WP Kemper est également très satisfaite de l’intégration des servomoteurs. Siko fournit un pack d’assistance pour l’intégration des entraînements. La société WP Kemper se charge de la programmation des entraînements. L’interface définie par Siko a permis d’intégrer sans problème les composants dans le processus global.

Auteure : Michaela Wassenberg, journaliste indépendante

7317