Actuadores en máquinas automatizadas de dividir y moldear masa

Hoy en día, los productores industriales de productos de panadería y pastelería deben ser capaces de ofrecer amplias gamas de productos y, al mismo tiempo, reaccionar con flexibilidad a las fluctuaciones de las cantidades de los pedidos. La producción individualizada de productos de panadería y pastelería de fabricación industrial es muy exigente. Las máquinas utilizadas deben ser extremadamente variables en su forma de producir. Por ello, muchos proveedores apuestan por la automatización de sus sistemas.

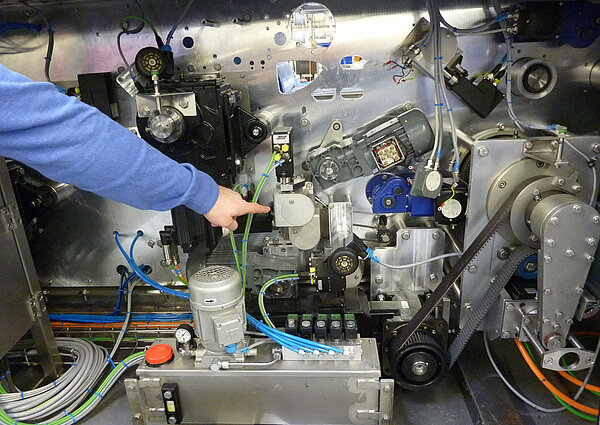

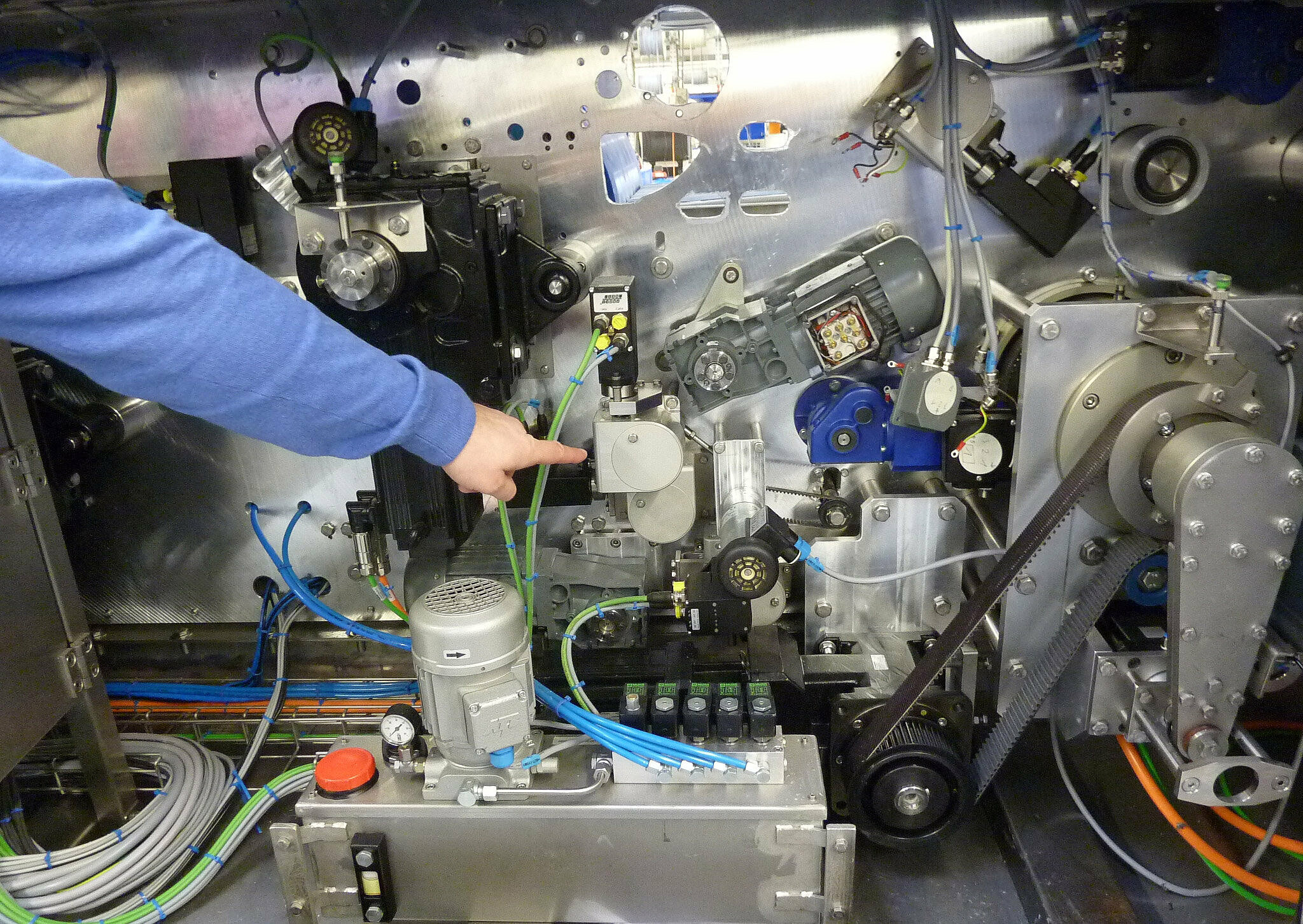

En iba 2015, la feria líder para productores de panadería, confitería y aperitivos, WP Kemper presentó la Soft Star CTi, una máquina divisora y amasadora con un alto grado de innovación que automatiza el cambio a nuevos tipos de producto. Los requisitos que deben cumplir los accionamientos instalados son exigentes en varios aspectos: tanto en el ámbito de la manipulación como en el del porcionado y moldeado, al cambiar de producto es necesario ajustar las posiciones de los ejes y las fuerzas de apriete.

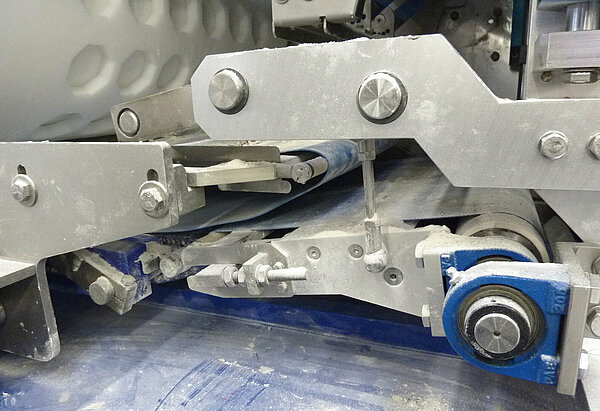

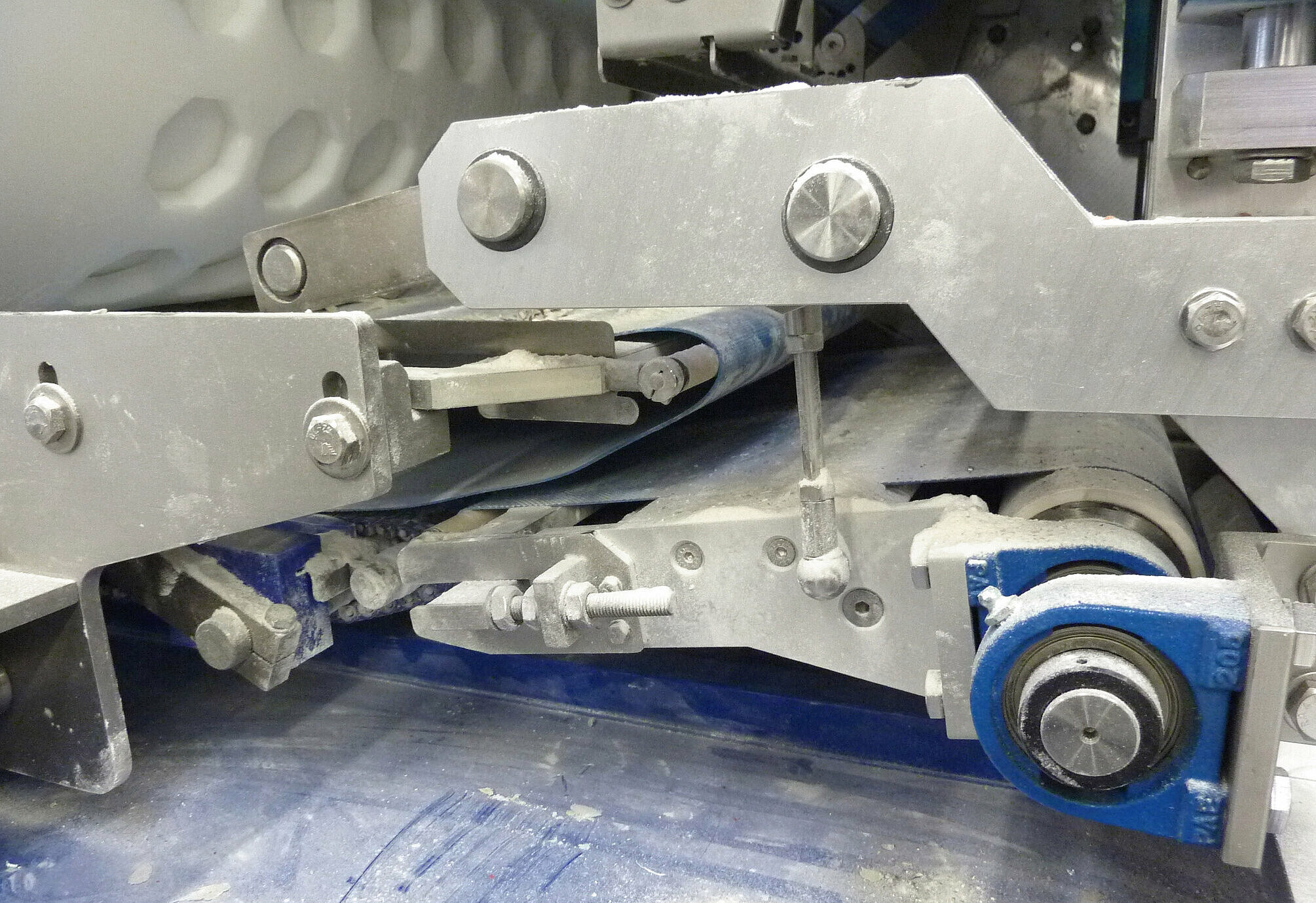

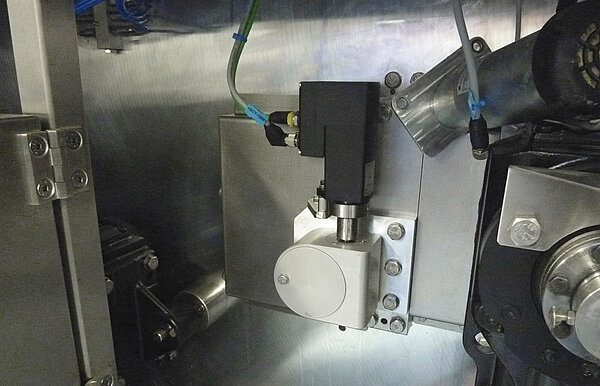

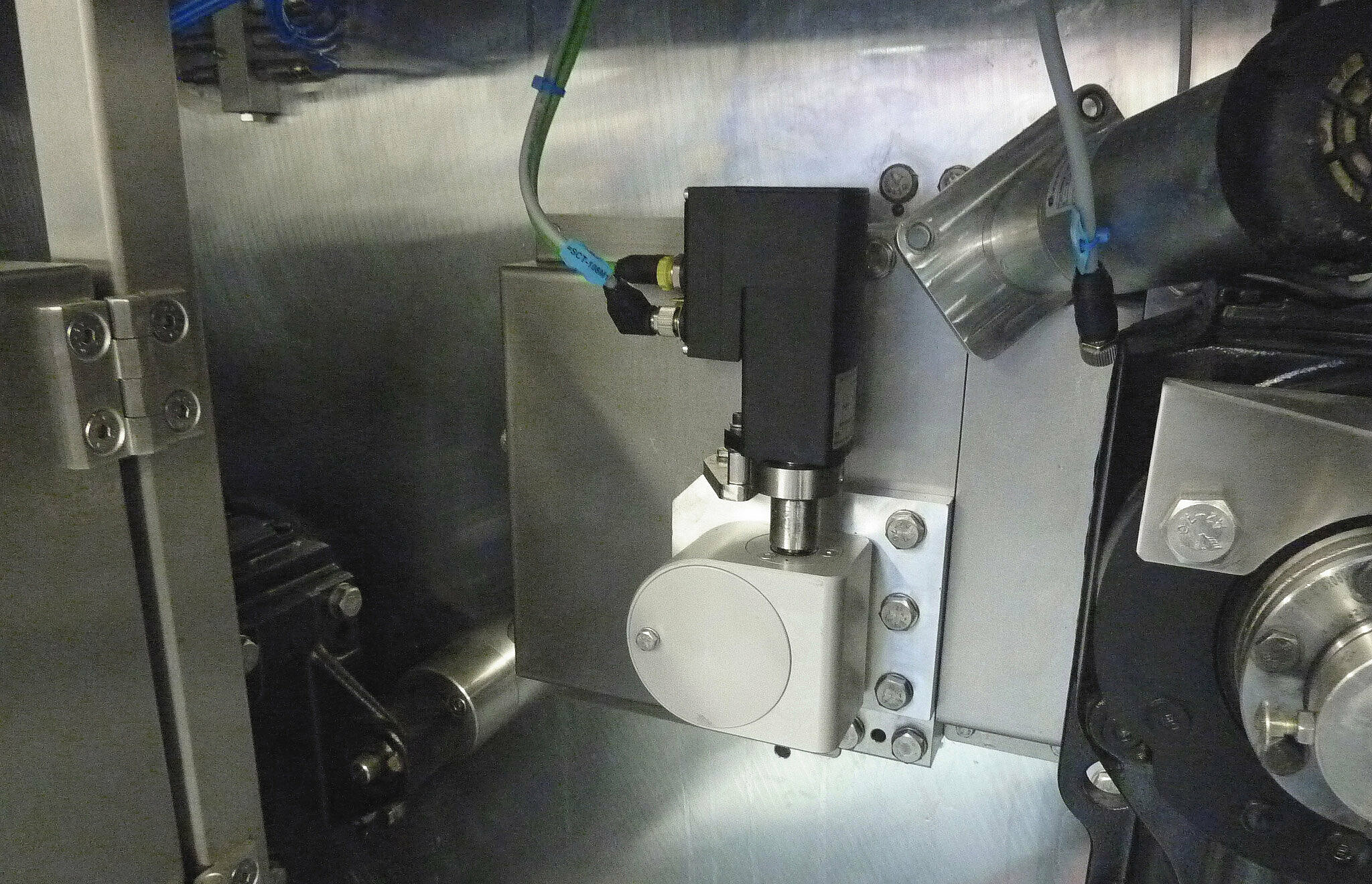

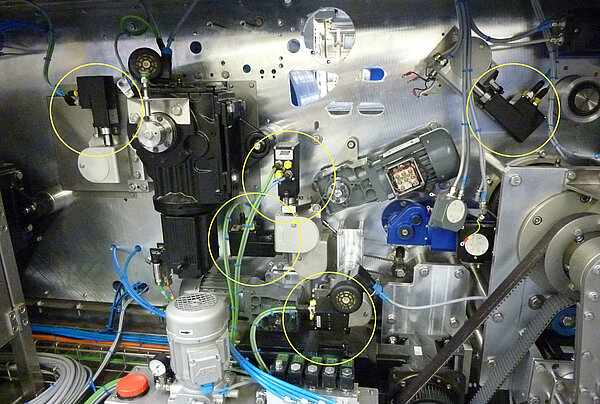

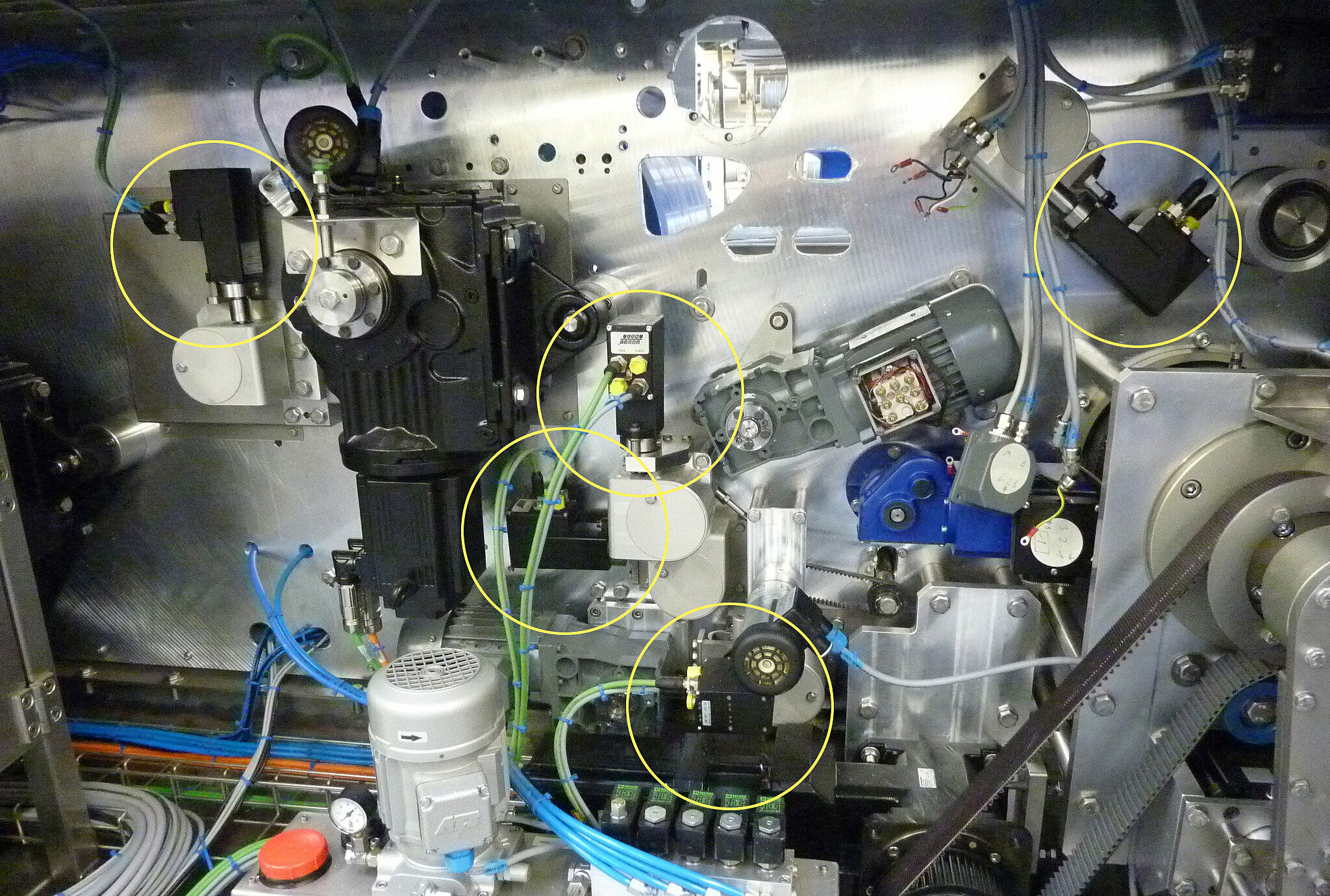

Para garantizar la fiabilidad del proceso cuando se modifican las variables del mismo, se requiere una alta repetibilidad en todos los subprocesos automatizados. Además, la aplicación de fuerza requiere pares elevados. Al mismo tiempo, las fuertes fluctuaciones de tamaño y peso de las piezas de masa exigen tamaños compactos de todos los componentes de accionamiento para evitar contornos que interfieran. En la búsqueda de motores adecuados, WP Kemper dio con los actuadores AG26 de Siko GmbH, responsables del ajuste del peso de las piezas de masa cruda, el ajuste de altura en las transferencias de producto y el ajuste de altura de los rodillos de presión.

Elevada precisión en peso y presión

La Soft Star CTi se llena con una cantidad de masa de 160 a 300 kilogramos. La masa se alimenta a través de la tolva principal y se desliza hasta la zona de laminado. Allí, la cantidad definida en el programa se separa del resto de la masa. Dependiendo de la receta que se esté procesando, allí se porcionan trozos de masa de 20 a 140 gramos en un tambor de medición. La precisión de la máquina es de ±1 gramo. Los trozos de masa se introducen en las copas del tambor de medición a través de un pistón de alimentación. Allí se prensan con una presión definida para garantizar la densidad requerida de la masa. Desde el tambor de medición, los trozos de masa se transportan a través de una cinta interna al dispositivo de amasado circular. Mediante movimientos de rodillo, los trozos de masa se redondean como entre las manos de un panadero y finalmente se aplanan ligeramente para evitar que se enrollen de forma no deseada durante los procesos posteriores.

Dosificación de la aplicación de fuerza

La característica especial de la Soft Star CTi es la posibilidad de parametrizar individualmente la aplicación de fuerza. De este modo, el control preciso de la presión de contacto repercute directamente en la calidad del producto final. Una presión excesiva "estresaría" la masa y provocaría resultados de horneado no deseados. La presión de contacto correcta se consigue, por un lado, gracias a la precisión de repetición del posicionamiento y, por otro, gracias a un par de giro suficientemente elevado con el mínimo espacio necesario.

Esta es la ventaja decisiva de los actuadores Siko: a pesar del reducido tamaño de instalación, combinan control de motor, encoder absoluto, electrónica de potencia, engranaje y comunicación por bus. Esto permite explorar la posición del eje directamente en el eje, lo que permite alcanzar una precisión significativamente mayor que en las soluciones con engranajes externos. Mientras que la competencia en aplicaciones comparables se sitúa en el rango de uno a dos grados, con los accionamientos Siko pueden alcanzarse precisiones de medio grado. La resolución por revolución es de 720 incrementos.

Cambio de producto sin necesidad de configuración

La interacción de los actuadores dentro de la unidad de producción se sincroniza a través del control de la máquina. En este caso, la comunicación por bus se realiza a través de ProfiNET. No obstante, también puede implementarse a través de EtherNet/IP, Powerlink o EtherCAT a petición del cliente. En la HMI, los actuadores se integran en el concepto global de control de la máquina. Cuando se selecciona un nuevo producto, todos los actuadores se ajustan a la nueva posición y la producción puede continuar inmediatamente. Además de la drástica reducción de los tiempos de preparación, otra ventaja significativa es la precisa reproducibilidad de los resultados de horneado.

Alta fiabilidad del proceso

El alto grado de integración del proceso facilita enormemente la supervisión de todo el proceso. Si, por ejemplo, el eje de transmisión se atasca, el actuador informa del error al sistema de control de la máquina. El HMI actúa como un máster desde el que se coordinan las funciones de proceso de nivel superior. Sin embargo, las secuencias individuales del programa, como el ajuste de altura de los rodillos, son asumidas por los actuadores de forma independiente. El diagnóstico entre sistemas permite detectar el desgaste en una fase temprana e integrar los procedimientos de mantenimiento en los procesos de producción.

Bajos costes de explotación

Para garantizar una producción rentable durante todo el ciclo de vida de la máquina, se ha prestado especial atención a la optimización del mantenimiento en la Soft Star CTi. Al sustituir los elementos desgastados, se reducen considerablemente los costes de montaje y puesta a punto en comparación con las soluciones generalizadas con servomotor y caja de engranajes externa. Sólo es necesario montar el actuador en el eje y apretar y asegurar el brazo de par con un anillo de sujeción. Para facilitar la puesta en marcha, no se requiere ningún panel de mando externo. El operador controla fácilmente las posiciones de los ejes mediante dos botones situados directamente en el actuador Siko. Sólo es necesario referenciar los ejes una vez durante la puesta en marcha inicial. Al utilizar un encoder absoluto, no es necesario referenciar más los ejes, incluso si el eje gira en estado sin tensión.

Para evitar un defecto prematuro de los actuadores, se han integrado funciones de protección relacionadas con el control: En el caso de un eje bloqueado mecánicamente, el arranque del accionamiento contra la resistencia mecánica provocaría una fuerte carga en el motor y posiblemente incluso un defecto. Sin embargo, en el caso de los accionamientos Siko, la posición y la resistencia se comparan continuamente entre sí, de modo que se detectan errores de arrastre en caso de ejes bloqueados. En tal caso, el programa se detiene y el fallo se comunica inmediatamente al control de la máquina, que a su vez emite una alarma. De este modo, se preserva la funcionalidad del motor incluso en caso de avería mecánica. Si un husillo se vuelve continuamente lento, el sistema indica que es necesario limpiar o sustituir los componentes desgastados.

La zona de producción y la zona de accionamiento/eléctrica están estrictamente separadas entre sí y cada una se encuentra en su propia zona encapsulada. Las fuentes de alimentación de la electrónica de control y la electrónica de potencia también están separadas. Esto permite mantener la comunicación por bus incluso cuando la electrónica de potencia está desconectada. Esto, a su vez, permite un mayor nivel de seguridad durante los procedimientos de mantenimiento, en los que la electrónica de control no puede desconectarse.

WP Kemper también está muy satisfecho con la integración de los actuadores. Siko proporcionó un paquete de asistencia para la integración de los accionamientos. La programación de los accionamientos corrió a cargo de WP Kemper. La interfaz definida por Siko permitió integrar sin problemas los componentes en el proceso global.

Autora: Michaela Wassenberg, periodista libre