La producción industrial se caracteriza por una variedad creciente de productos, lo que se refleja en la disminución del tamaño de los lotes de fabricación. Cuanto más individualizados tengan que ser los productos, más aumentan las exigencias de flexibilidad de las plantas de producción. Hay que optimizar la disponibilidad de las instalaciones y reducir los tiempos de parada y preparación de los lotes más pequeños, hasta incluso la cantidad "uno". Un factor no secundario en la mejora de la disponibilidad de las líneas es la optimización de los tiempos de cambio de producto, el llamado ajuste de formato.

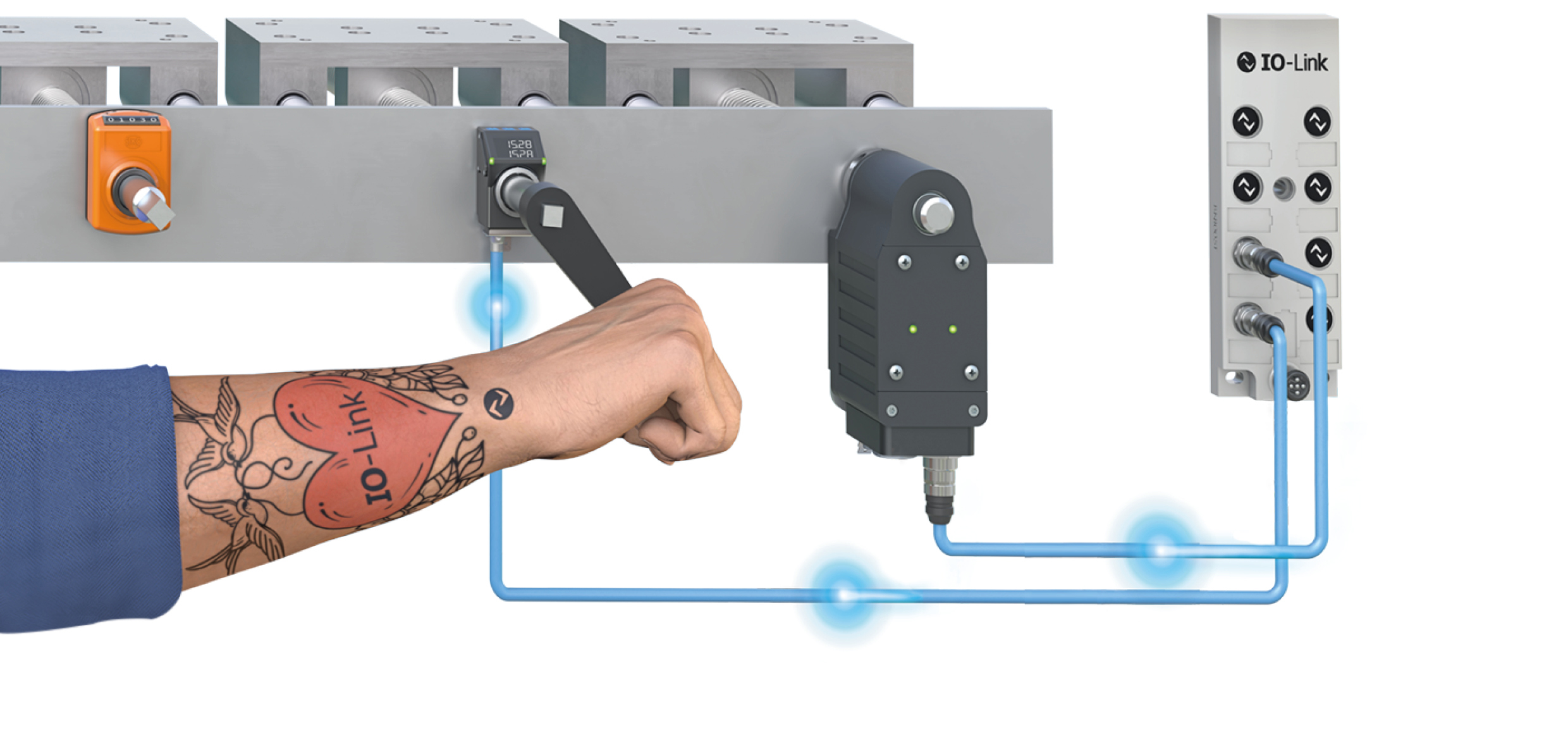

Esto no requiere necesariamente una automatización compleja y costosa de toda la línea. Más bien, se debe comprobar específicamente que todos los puntos de ajuste son optimizables y cada eje debe estar equipado con los sistemas de posicionado adecuados. Las posibilidades van desde una solución rentable y puramente mecánica hasta sistemas de posicionado "inteligentes" aptos para la Industria 4.0 que estén conectados en red y se comuniquen entre sí. Así, los procesos de producción pueden diseñarse eficientemente y, por tanto, minimizarse los costes.

¿Qué significa el ajuste de formato?

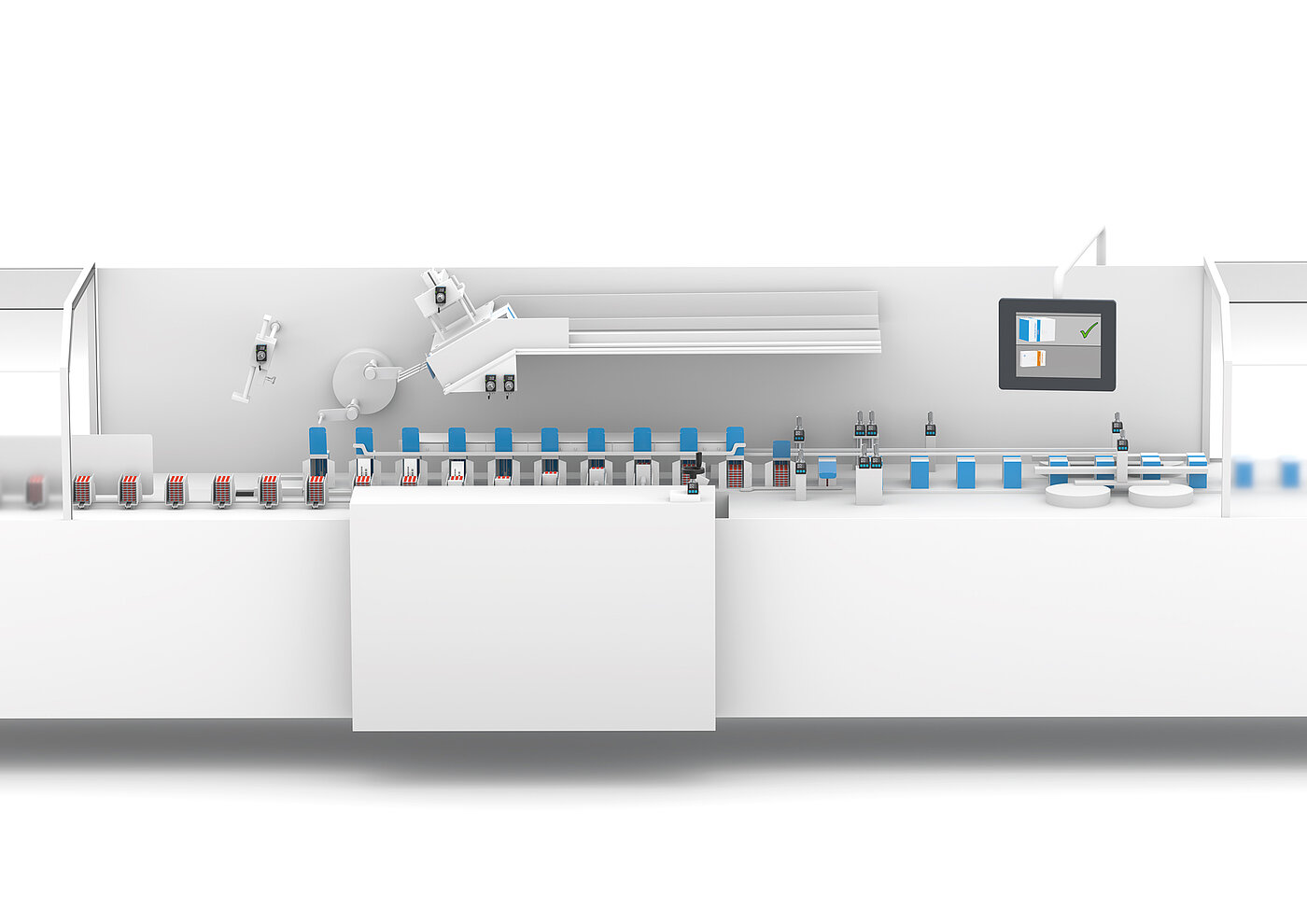

Aunque se trata de un término algo difícil de manejar, el ajuste de formato está presente en todas partes en la industria, en todas las máquinas y ramas. Ya se trate de una máquina de embalar o de trabajar la madera: se habla de formato cuando se ajusta en una máquina una nueva medida para un nuevo producto.

La automatización no es la única razón por la que hay que ajustar los ejes de cada máquina en cuanto cambia el producto que se va a fabricar o sus medidas para poder entregar exactamente el producto que el cliente ha pedido. El ajuste del formato puede realizarse manualmente mediante una manivela o de forma totalmente automatizada. Cuanto más individuales sean los deseos del cliente, más importante es disponer de un sistema de ajuste de formato inteligente y altamente eficaz.

Cómo se aplica el ajuste de formato

El modo con que se realiza técnicamente el ajuste del formato depende del diseño de la máquina o de la unidad. En consecuencia, pueden distinguirse tres tipos diferentes de ajuste de formato: ajuste del husillo, ajuste mediante correderas o guías lineales y cambio de pieza de formato.

Ajuste del husillo

El ajuste del husillo es el tipo más común de ajuste del formato, por ejemplo, en máquinas de embalaje, carpintería o de impresión. El formato o el eje de la máquina se ajusta mediante el movimiento giratorio de un husillo. Esto puede hacerse manualmente mediante una manivela o rueda manual o de forma totalmente automática mediante un servomotor. Con el ajuste del husillo existe una posibilidad de ajuste extremadamente fina, ya que por regla general sólo se recorren unos pocos milímetros por revolución para reajustar la unidad. En cambio, con una guía lineal, en la que el movimiento es manual, es mucho más difícil fijar un valor con tanta precisión.

Ajuste mediante correderas/guías lineales

Cuando no se dispone de un husillo para ajustar el formato, se utiliza una guía lineal. Se empuja una corredera sobre una varilla y la nueva posición se ajusta mediante esta construcción mecánica. El ajuste manual requiere mucha destreza para lograr el ajuste correcto.

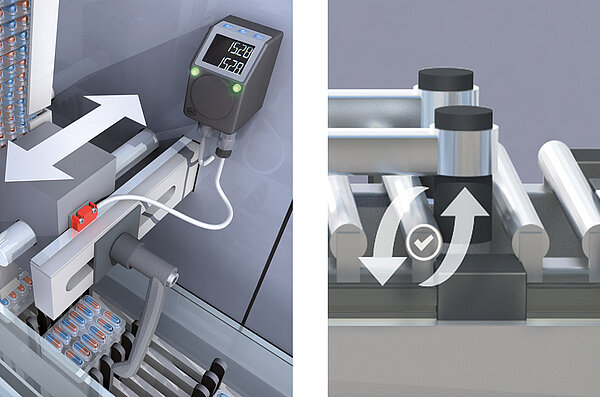

Una aplicación típica para un ajuste de formato lineal es una sierra circular en la que el tope para la madera debe moverse a la medida adecuada para cortar una tabla del tamaño apropiado. Con un ajuste de formato lineal, la variante manual es común en comparación con un ajuste automatizado, ya que es mucho más difícil y costoso automatizar un movimiento lineal que un movimiento giratorio. Para poder ajustar una guía lineal con la mayor precisión posible, una buena solución es un ajuste de formato supervisado con la ayuda de indicadores de posición aptos para bus.

Cambio de piezas de formato

En el cambio de piezas de formato ya no se trata simplemente de ajustar ejes, sino que se cambian piezas de formato, es decir, herramientas individuales o piezas de máquina como tales. Para realizar correctamente este cambio manual, SIKO ofrece soluciones para la supervisión. El cambio de piezas de formato también puede realizarse automáticamente, pero para ello se necesita una tecnología robótica que no es objeto de este libro blanco.

Ventajas de un ajuste optimizado del formato

Cambiar los ajustes de una máquina siempre alberga un potencial de error. Con un ajuste de formato optimizado en términos de supervisión o incluso automatización, este riesgo puede eliminarse y es posible reaccionar mejor a los requisitos flexibles de los procesos de producción.

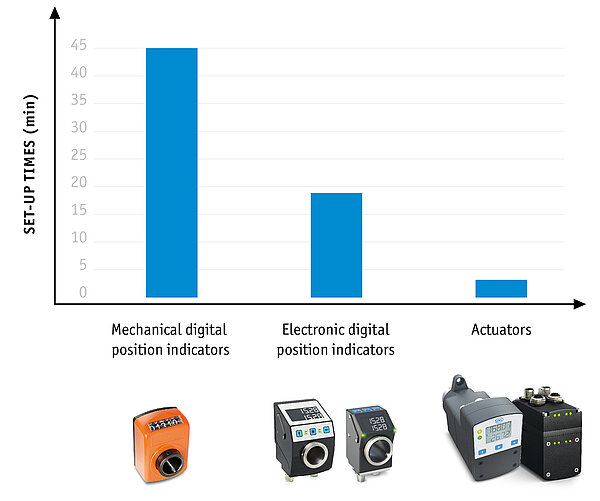

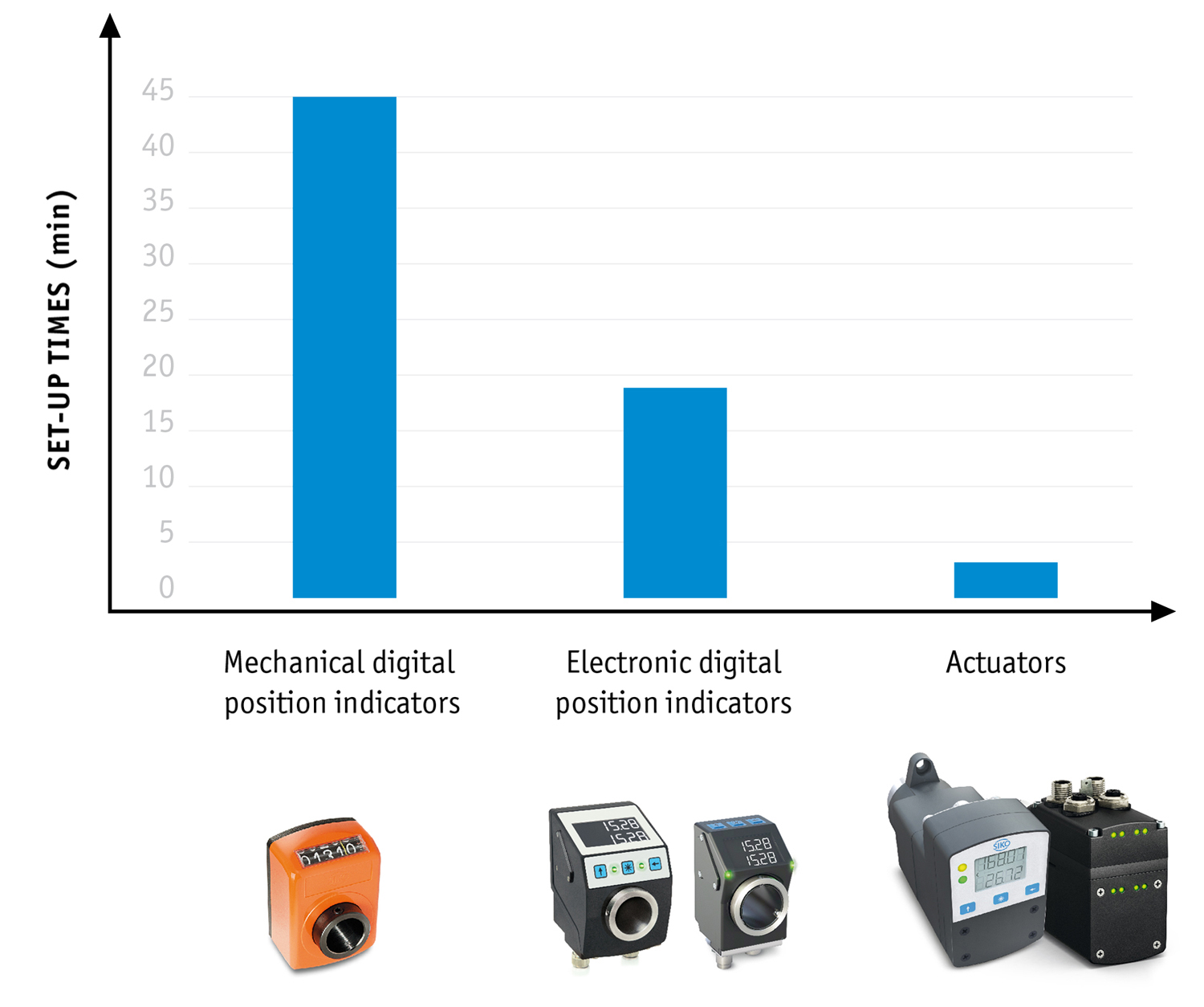

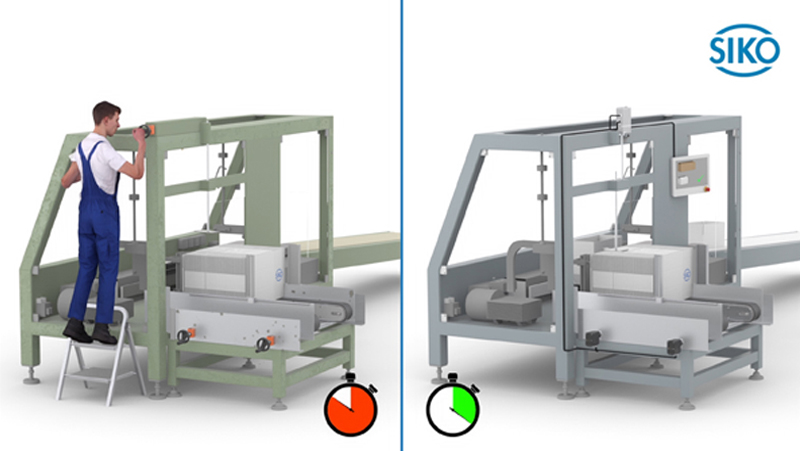

El efecto de reducción de costes mediante la optimización de la velocidad de los tiempos de preparación es más notable con el ajuste de formato supervisado y totalmente automático.

Si, en el caso del ajuste de formato supervisado, el valor que debe ajustarse ya se muestra directamente en el eje a través del control de la máquina, el operario de la máquina ya no tiene que buscar los valores en listas de productos almacenados. El ajuste de formato totalmente automático es aún más eficaz si no hay que accionar manualmente ninguna manivela, sino que un accionamiento de posicionamiento se encarga del posicionamiento "pulsando un botón".

Mayor precisión para mejorar o garantizar la calidad

Para ajustar una posición determinada de un eje, primero es necesario disponer de un sistema de medición lo más preciso posible para determinar la posición actual de la unidad. Sin embargo, pueden producirse errores durante el ajuste manual que influyan negativamente en el resultado del producto. En el peor de los casos, podrían producirse rechazos hasta que se advierta un ajuste incorrecto de la máquina. La optimización del ajuste del formato también aumentará la precisión de repetición. Tras un cambio, un producto debe volver a tener la misma forma y calidad cuando se vuelva a producir. Por tanto, la reproducibilidad es un factor decisivo en el ajuste del formato para garantizar una calidad constante del producto.

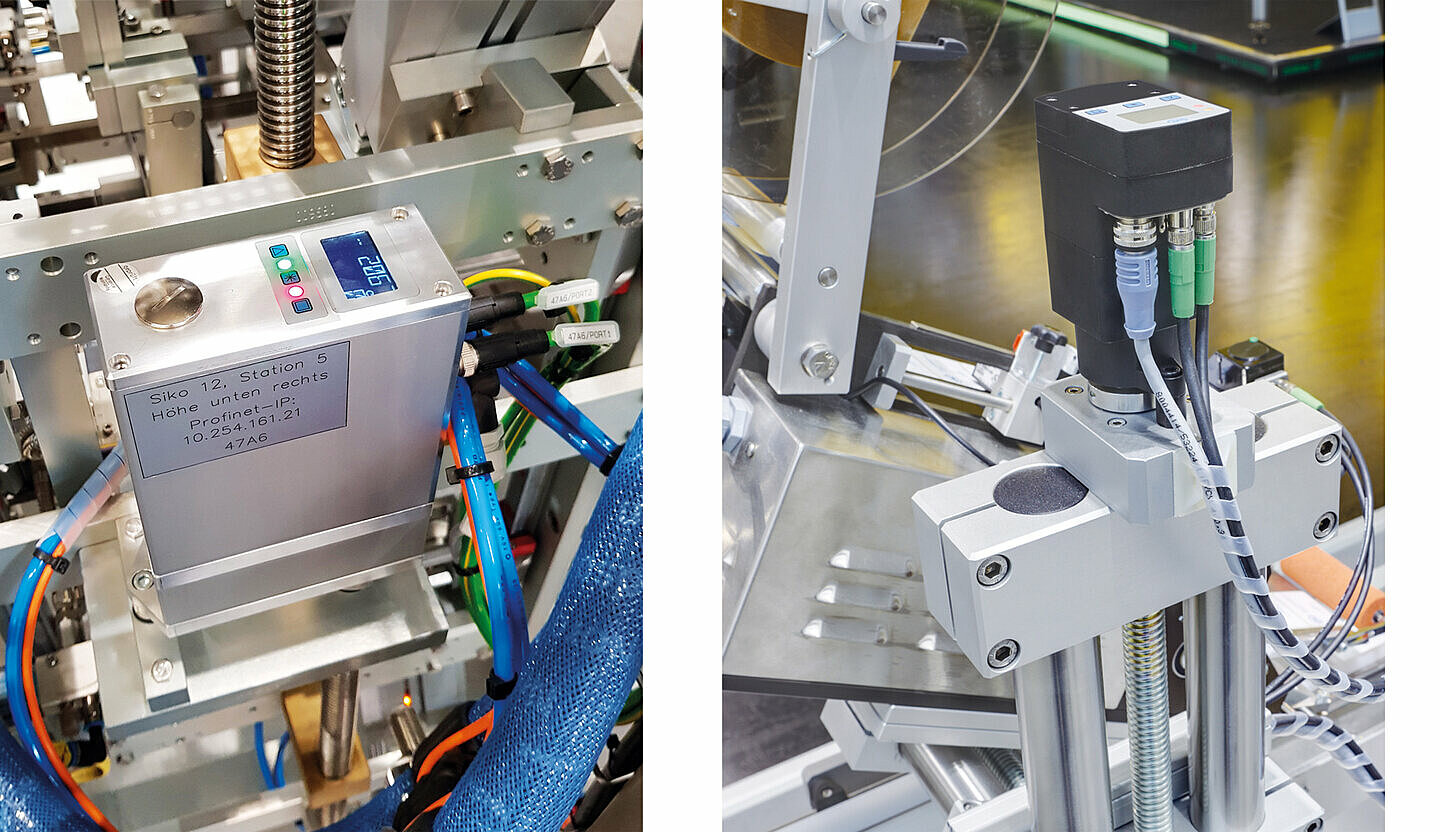

Además de la reproducibilidad y la reducción de costes gracias a la velocidad, el aumento de la fiabilidad del proceso es otro argumento para optimizar el ajuste de formato. En el ajuste de formato supervisado, las luces LED indican un estado de posición claro, verde significa "posición correcta", rojo señala "posición no correcta". Esto es ergonómico para el operario y, lo que es más importante, legible para el control superior de la máquina.

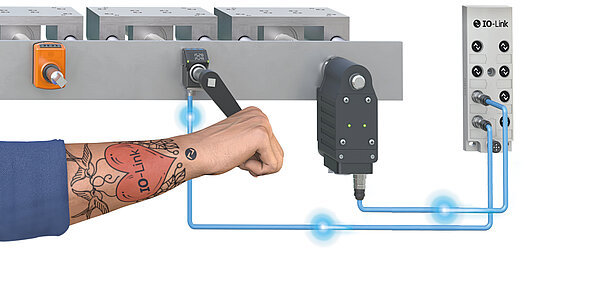

Esto permite programar la máquina para que sólo reanude la producción cuando todas las posiciones se hayan ajustado correctamente tras el ajuste del formato. La capacidad de bus de los indicadores de posición es crucial para que el control de la máquina pueda leer y supervisar los valores de posición. Gracias a la capacidad de bus, el sistema de control de la máquina recibe los valores reales del indicador de posición (lectura) y puede, a su vez, especificar los valores teóricos (escritura).

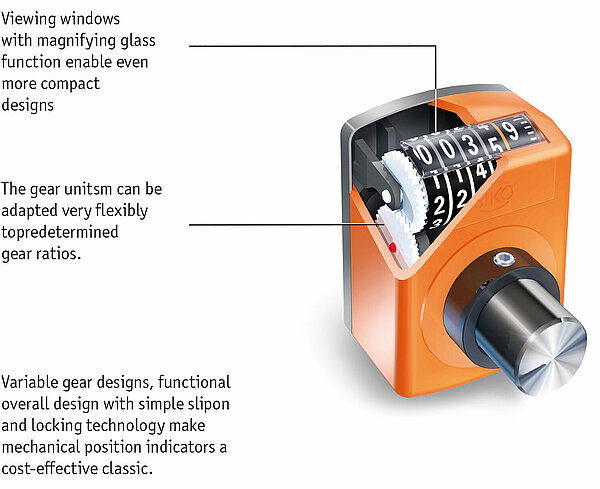

Ajuste manual del formato con indicadores de posición

El ajuste manual del formato es la variante más sencilla y barata y está predestinada para máquinas básicas con ajustes de formato poco frecuentes. Se utilizan indicadores de posición mecánico-digitales o electrónicos, que determinan el posicionamiento de forma económica y fiable. Dentro de la cadena de procesos de "conformado de metales", estos dispositivos se encargan de alinear las herramientas.

Requisitos básicos para la reproducibilidad en el ajuste de formatos

En primer lugar, debe ser posible medir la posición actual de un husillo con una precisión definida mediante un sistema de medición adecuado. Además, la posición real debe poder leerse en valores claros para que sea reproducible. Básicamente, estos son también los requisitos básicos para el ajuste del formato mediante correderas o también al cambiar las piezas de formato. Las piezas de formato deben estar claramente marcadas para garantizar que el operario vuelva a colocar siempre las mismas que necesita.

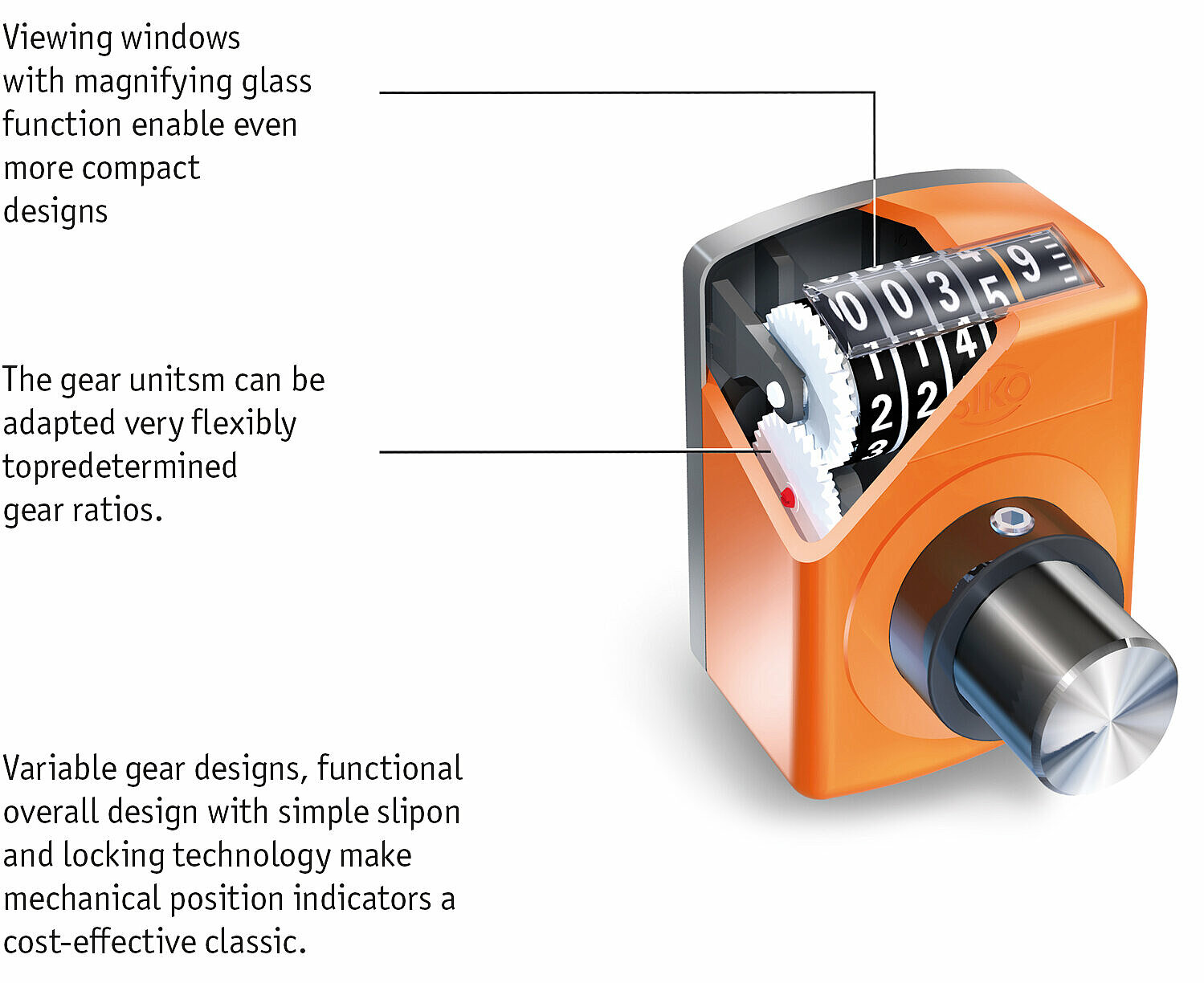

Funciones básicas y estructura de los indicadores de posición

En cada indicador de posición hay un sistema de medición de gran precisión, normalmente con una tolerancia de aproximadamente ±0,5 grados. Además, un indicador de posición ofrece valores de visualización digital controlables. En función del paso del husillo correspondiente, es posible obtener distintos valores de visualización. Por regla general, el movimiento giratorio del husillo se convierte en un movimiento lineal que fija un carro.

El paso del husillo indica el recorrido lineal por revolución. Un factor decisivo para el reequipamiento sin problemas y rentable de los indicadores de posición es que pueden montarse a través de un eje hueco. Además, el indicador de posición está equipado con un cojinete liso con lubricación de por vida, es decir, el indicador no requiere mantenimiento alguno. Además del sistema de medición, un indicador de posición también incluye una pantalla. Una variante son los indicadores de posición mecánico-digitales, los llamados contadores SIKO, que muestran los valores en decimales hasta la potencia de diez en forma de rodillos numéricos. En cambio, los indicadores de posición electrónicos disponen de una pantalla LCD. La serie AP para el ajuste de formato supervisado muestra además el valor objetivo en la segunda línea de la pantalla.

Diseño básico de un accionamiento de posicionado La idea básica de un accionamiento de posicionado es el diseño altamente integrado que incluye el motor de CC sin escobillas (que no sufre desgaste), una caja de engranajes de bajo juego y gran potencia, así como el codificador de posición y la electrónica de potencia y control. Esto permite conectar el accionamiento de posicionado directamente al sistema de control.

El accionamiento de posicionado también es fácil de adaptar al husillo existente gracias al eje hueco integrado.

Lo que hace que el accionamiento destaque especialmente es su diseño compacto con un alto rendimiento y numerosas funciones. La comunicación directa con el control superior de la máquina (PLC) es posible a través de diversas interfaces estándar. Sin embargo, el control del posicionado totalmente automatizado con respecto al valor objetivo y la velocidad, entre otras cosas, tiene lugar dentro del accionamiento. Los denominados datos de proceso, es decir, posición, velocidad y sentido de giro, se proporcionan de forma continua y también pueden leerse en el sistema de control, lo que resulta importante para las opciones de supervisión y diagnóstico.

Servomotor y herramientas de software como solución global para la integración

Además del servomotor como hardware per se, SIKO ofrece diversas herramientas de software como solución completa que pueden utilizarse para el diagnóstico o la integración simplificada. Por ejemplo, se pueden cargar controladores de software individuales en un sistema de control a través de los cuales se puede identificar fácilmente un accionamiento y, en última instancia, integrarlo en el sistema existente.

Los accionamientos de posicionado funcionan en principio en dos modos diferentes, que se consideran modos de funcionamiento estándar en el mercado: Modo de posicionado y modo de revoluciones. En el modo de posicionado, el valor nominal se transmite desde el mando al accionamiento y, si es necesario, el valor real también se lee desde el mando. Esto último no es absolutamente necesario, ya que el accionamiento también controla directamente el valor real. A continuación, el accionamiento se regula hasta la posición deseada a la velocidad solicitada previamente por el mando hasta llegar a ella.

El modo de posicionado es la aplicación clásica, mientras que el modo de revoluciones no es tan habitual. Sin embargo, es especialmente adecuado, por ejemplo, cuando hay que mover varios ejes de forma sincronizada y se controla en tiempo real que todos los accionamientos o todos los ejes tengan la misma altura o la misma posición en un momento determinado. Esto también es importante si los ejes también están conectados mecánicamente entre sí.

En el modo de revoluciones, el regulador sólo especifica una velocidad y una dirección y, a continuación, supervisa permanentemente el valor real hasta que se alcanza la posición deseada. Cuando el accionamiento se acerca a la posición, el control regula la velocidad o las revoluciones a la baja. Una función de seguridad importante es que la máquina no vuelve a funcionar hasta que todos los ejes o accionamientos han encontrado su posición respectiva. Cuando se alcanza la posición, se establece un bit correspondiente en el telegrama - el intercambio de comunicación con el control - como confirmación de la posición. Además, el control también puede leer el valor real en el accionamiento y compararlo de nuevo con el valor nominal. Si coinciden, el control puede iniciar la reanudación de la producción.

Detrás de este aspecto se encuentra la capacidad de diagnóstico de los accionamientos de posicionado. Diversos valores de visualización del accionamiento permiten extraer conclusiones sobre el estado de funcionamiento tanto del accionamiento como del propio sistema, de modo que las necesidades de mantenimiento pueden identificarse a tiempo.

Por ejemplo, se puede supervisar permanentemente el consumo de corriente del motor. Si se observa que la corriente aumenta continuamente durante un cierto periodo de tiempo, aunque la carga sobre el eje sea siempre la misma, hay que revisar el sistema.

La corriente también puede controlarse junto con la temperatura, que puede leerse directamente en el aparato. Si la temperatura aumenta, la carga sobre el accionamiento es mayor de lo habitual. La causa puede ser la temperatura ambiente directamente en el accionamiento. Además, es posible comprobar los valores de tensión en el circuito de control y de carga. Si se producen pérdidas de tensión cuando el accionamiento ya no tiene 24 voltios en el circuito de carga o en el circuito de control, puede ser un indicador de que la red eléctrica ya no tiene la calidad necesaria.

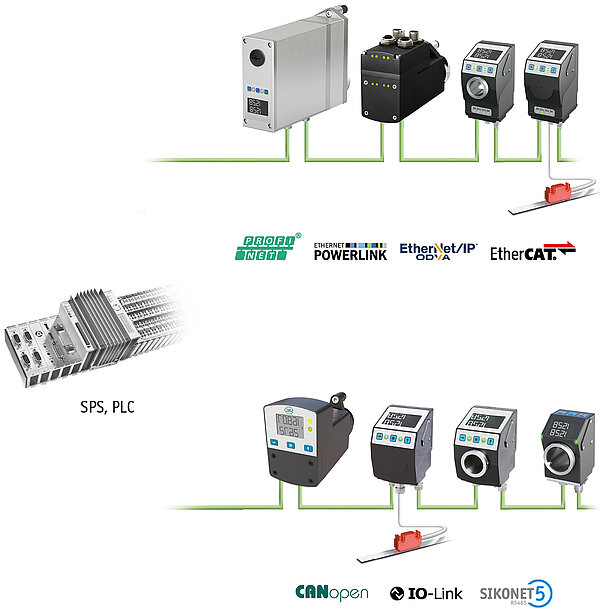

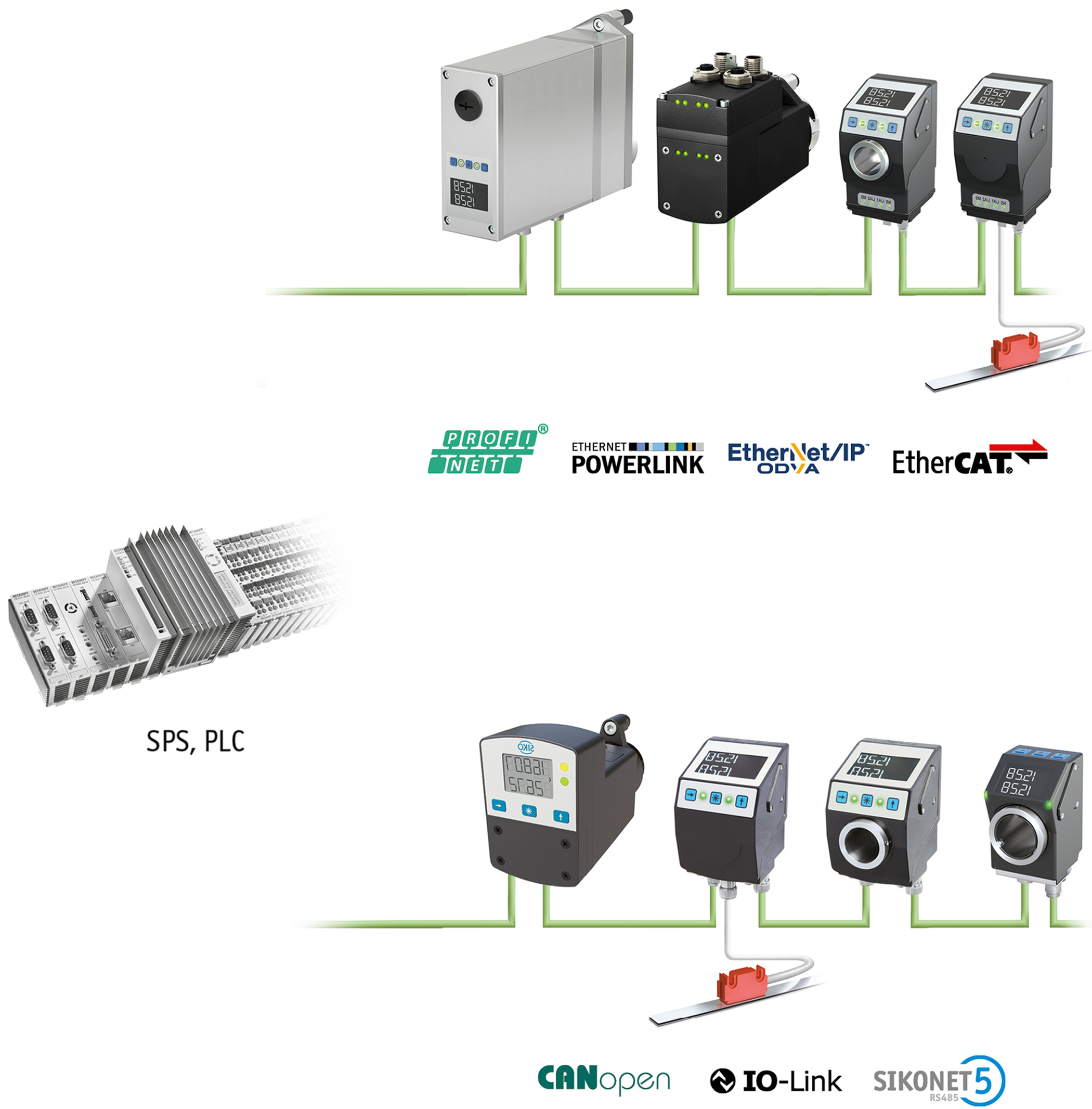

Los requisitos para la integración en red de los posibles interfaces se refieren, por un lado, a la aplicación, por ejemplo, la velocidad de reacción en la comunicación. Por otro lado, hay requisitos relativos a la integración en la máquina. Esto incluye la topología de la red. El primero se refiere a la comunicación en tiempo real, necesaria en automatización para determinados controles o movimientos sincronizados. Si se utilizan indicadores de posición electrónicos compatibles con bus como sensores de feedback para la automatización, existe aquí un requisito de tiempo real.

En cambio, para el ajuste manual del formato suelen bastar velocidades de información de entre unos milisegundos y un segundo, por lo que no es necesaria la comunicación en tiempo real. Los accionamientos de posicionado de SIKO también están automatizados, pero disponen de un control interno; ofrecen el llamado bucle cerrado. Gracias a esta comparación interna entre el valor nominal y el valor real y al modo de posicionado, no es necesaria una supervisión al milisegundo. El otro nivel de exigencia se refiere a la sencillez y fiabilidad operativa de la topología de red para poder integrar de forma óptima los dispositivos en la máquina.

La topología de la red puede ser en forma de anillo, estrella o cadena, con sus respectivas ventajas e inconvenientes. Además, se requiere un cierto grado de compatibilidad si ya se utiliza un sistema de control específico en la máquina. Con un control Siemens, por ejemplo, lo más fácil es integrar un dispositivo con interfaz Profibus o Profinet.

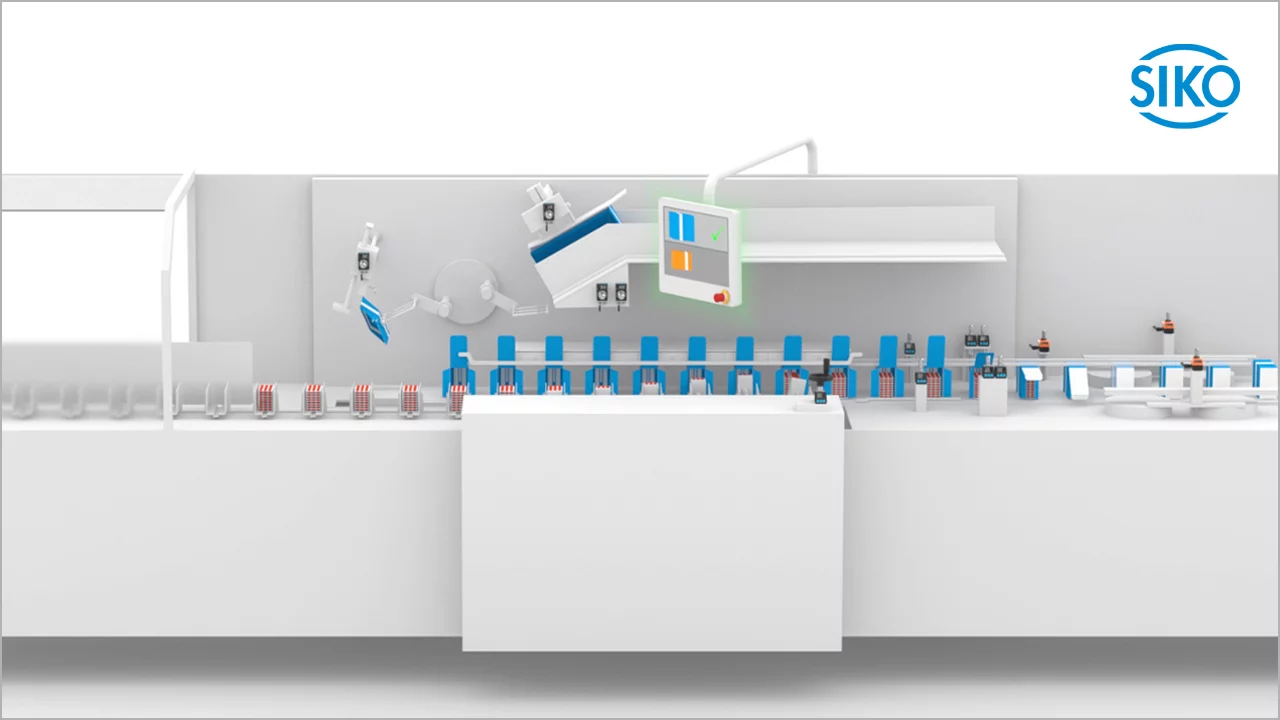

Los ajustes frecuentes en líneas de producción antiguas sin control de máquinas pueden optimizarse fácilmente con la ayuda del control HMI IPS1040 como solución Retrofit, es decir, tanto como ajuste de formato supervisado como completamente automatizado. No es necesaria una costosa conversión a un PLC, sino que el IPS1040 promete una rápida puesta en servicio gracias a una interfaz de usuario lista para usar.

Todos los aparatos SIKO en el ámbito del ajuste inteligente del formato se pueden parametrizar de forma táctil en la pantalla mediante un programa preprogramado. Durante el funcionamiento se puede preajustar un gran número de recetas para diferentes productos, que se almacenan en un sistema de gestión de recetas.

El operador puede seleccionarlas a través de la pantalla. A continuación, los valores nominales se envían automáticamente a todos los ejes o posiciones de ajuste lineal, que pueden aproximarse automáticamente mediante el accionamiento de posicionado o ajustarse manualmente y supervisarse con un indicador de posición electrónico. El grado de automatización de la máquina puede determinarse individualmente.

Para los ejes que deben ajustarse con mucha frecuencia, se recomienda la variante automatizada con accionamiento de posicionado. En cambio, los puntos de ajuste que deben modificarse con menos frecuencia pueden supervisarse con un indicador de posición electrónico.

La tendencia hacia la individualización de los productos y la consiguiente necesidad de un ajuste flexible e inteligente de los formatos continuará o probablemente aumentará. La palabra de moda „One-Piece-Flow“ es crucial aquí. La máquina debe ofrecer tal flexibilidad que también pueda producir el número de piezas "uno" sin aumentar los costes de forma desorbitada.

La demanda de productos individualizados, hechos a medida del cliente -ya sea en el sector industrial o en el de consumo- va en aumento. Una mayor individualidad en los productos exige también una mayor flexibilidad en la construcción de las máquinas. El grado de automatización de las máquinas aumentará sin duda en lugar de disminuir.

En última instancia, también se trata de permitir una rápida adaptación a las condiciones del mercado para que, por ejemplo, los productos promocionales puedan fabricarse de forma rápida y rentable, por ejemplo en los supermercados y en el sector de las bebidas. En el envase, puede desearse una botella más, o en lugar de un contenido de 0,33 litros, ahora deben llenarse 0,5 litros.

Por tanto, las máquinas deben adaptarse con flexibilidad a las condiciones imperantes en el mercado. Aquí también se necesita un rendimiento más rápido. El tema de la reducción de costes es fundamental en la producción, por ejemplo mediante la reducción significativa de los tiempos de cambio de líneas de producción enteras con cambios de producto cada vez más frecuentes.

Otro aspecto es la seguridad del ajuste de formatos, cada vez más importante. Esto incluye el seguimiento de los procesos y la garantía de la corrección de los ajustes. Un ajuste de formato supervisado o automatizado es indispensable para controlar y garantizar los procesos en el futuro.

La susceptibilidad a los errores causados por el "factor humano" puede reducirse aún más gracias a ello, ya que el operario ya no es responsable del ajuste propiamente dicho; gran parte lo hace automáticamente la máquina. De este modo, se reduce la carga de trabajo del personal operario.