Encoder di sicurezza SIKO per battipali nelle fondazioni speciali

L’azienda di ingegneria civile speciale Stump-Franki fornisce il sottosuolo portante per strutture pesanti come stadi di calcio, ponti autostradali, centri commerciali o turbine eoliche. A tal fine produce le proprie attrezzature di palificazione che vengono utilizzate per produrre pali di fondazione. Attraverso i pali, il carico della struttura viene trasferito agli strati più profondi.

“Abbiamo un nostro reparto di ingegneria meccanica in cui sviluppiamo, progettiamo, assembliamo, mettiamo in funzione e poi utilizziamo l'attrezzatura che fa al caso nostro", spiega Stefan Hemmerle, responsabile dell'ingegneria meccanica di Stump-Franki. Specialmente per i battipali, la produzione propria era l'opzione migliore. Fino agli anni '60 i battipali potevano ancora essere acquistati in Belgio, poi Franki Deutschland ha iniziato a produrre le proprie macchine come gli arieti Franki e, a partire dall'anno 2000, le macchine Atlas. "Per noi è un chiaro vantaggio competitivo poter costruire queste macchine in base alle nostre idee, in modo da poter poi utilizzare anche i nostri processi a beneficio dei clienti", dice Stefan Hemmerle.

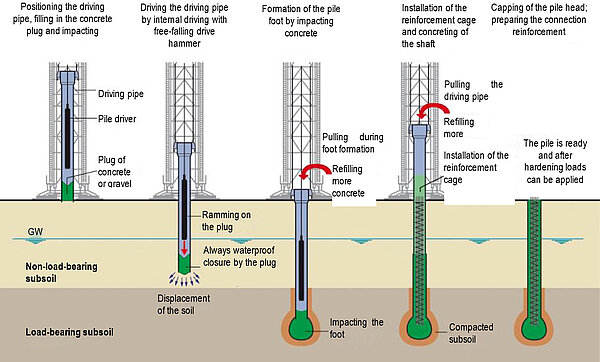

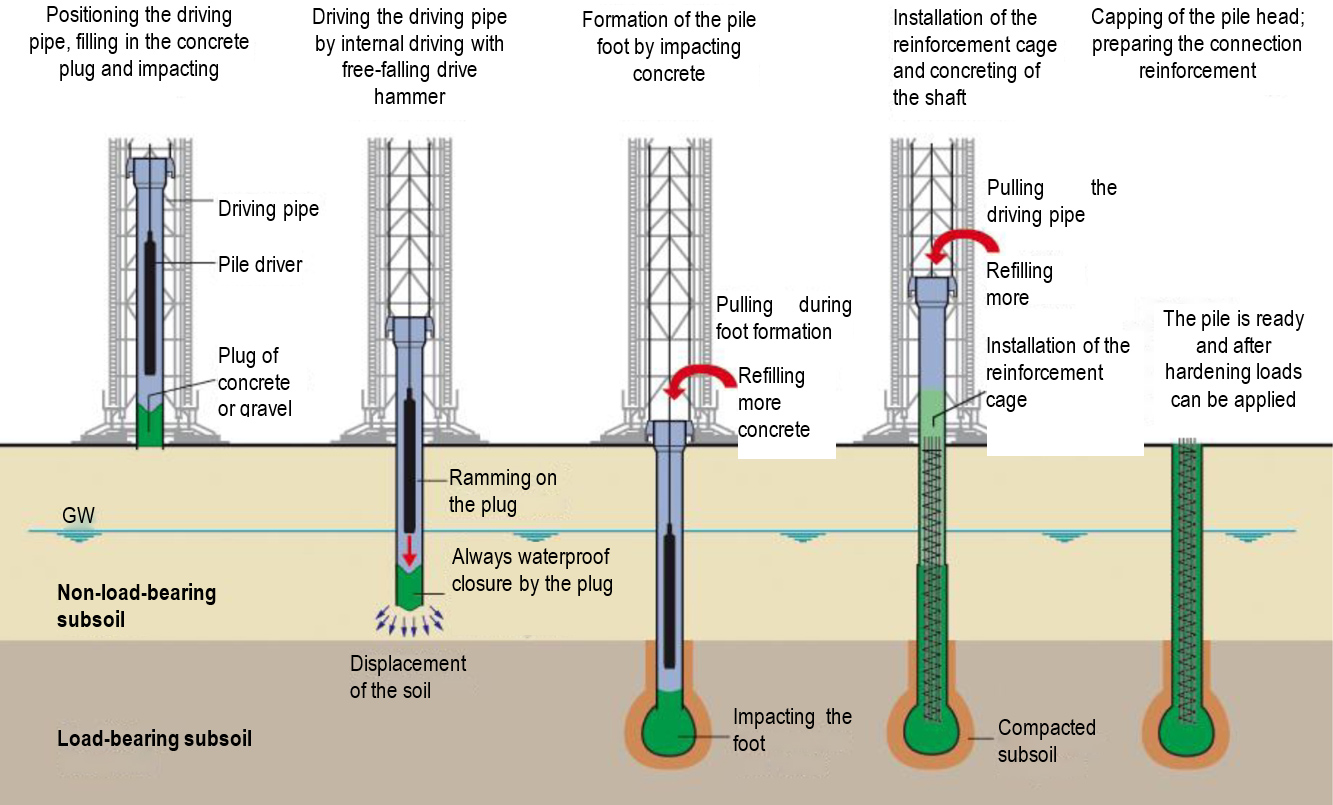

Il battipalo Franki ha quattro argani installati nella parte superiore, compresi tre encoder SIKO per il monitoraggio della posizione. Nella zona anteriore si trova il cosiddetto leader, un telaio a cui è attaccato il tubo battipalo o tubo guida, aperto in alto e in basso. Nel tubo battipalo (1) viene creato un tappo tramite riempimento con cemento e ghiaia e il maglio, un massiccio blocco di acciaio, viene usato per compattare il tappo con colpi molto brevi (2). Il maglio è un sistema a caduta libera. Quando il tappo è saldamente incastrato nel tubo grazie ai colpi del maglio, si aumenta l'altezza di caduta e il tubo battipalo è condotto alla sua profondità finale nel sottosuolo portante. Poi il tappo viene compattato dal maglio (3). Si forma la cosiddetta base Franki, che agisce come un perno. Dopo la creazione del basamento si installa gabbia di rinforzo e viene aggiunto del calcestruzzo plastico (4) per formare un palo continuo. Dopo l'indurimento del calcestruzzo e la copertura della testa del palo (5), il palo è pronto per essere caricato.

Monitoraggio dei quattro argani

I quattro argani hanno compiti diversi durante il processo di palificazione. Un argano a cavo è usato per tirare il tubo guida, un secondo per guidare il maglio, al terzo è collegata una benna per il riempimento con calcestruzzo e ghiaia, e infine vi è un argano ausiliario che serve a sollevare la gabbia i rinforzo. Tre dei quattro argani sono monitorati ciascuno da un encoder SIKO in modo che sia chiaro in ogni momento dove si trovano il tubo battipalo, il paranco ausiliario e la benna. La fune ausiliaria è un elemento di sicurezza tecnica per assicurare che battipalo si spenga prima che un gancio tiri attraverso una puleggia. Questo encoder ha quindi un punto di fine corsa oltre il quale l'argano non deve continuare a ruotare. L'argano di tiro dei tubi è la zona più sensibile dell'installazione; nonostante le forti percussioni nel tubo battipalo, la posizione deve essere nota in ogni momento.

Gli encoder rotativi sono integrati in un sistema di controllo automatico che interroga permanentemente le posizioni e quindi controlla anche l’andamento della fune.

Per la nostra applicazione è importante anche l'assoluta robustezza. Quando si compatta la base, da un lato il tubo subisce una trazione di 240 tonnellate e allo stesso tempo il maglio cade nel tubo con 6,5 tonnellate di potenza. Praticamente tutta la macchina rimbalza! Gli encoder devono essere in grado di sopportare questo carico, e ci riescono

Stefan Hemmerle, Responsabile dell'ingegneria meccanica di Stump-Franki

Encoder rotativo con livello di sicurezza PLd

"Ciò che conta di più per noi è la precisione del rilevamento della posizione e la ridondanza come funzione di sicurezza dell'encoder", spiega Stefan Hemmerle. “È un encoder multigiro che può assolutamente rilevare fino a 4.096 giri dell'argano; inoltre abbiamo inserito anche un rapporto di trasmissione in modo da ottenere un enorme numero di segnali che ci permette di rilevare permanentemente la posizione".

Poiché i guasti dei singoli componenti possono avere gravi conseguenze in una tale applicazione con attrezzature pesanti, la funzione di sicurezza dell'encoder con classe di sicurezza PLd è fondamentale. Ha un design completamente ridondante con due circuiti di sensori separati, garantendo così una gestione sicura. Inoltre è un encoder assoluto che rileva con precisione la sua posizione anche in uno stato diseccitato e non richiede homing. L’integrazione nel sistema di controllo avviene in tal caso tramite un'interfaccia di sicurezza CANopen. “Per la nostra applicazione è importante anche l'assoluta robustezza. Quando si compatta la base, da un lato il tubo subisce una trazione di 240 tonnellate e allo stesso tempo il maglio cade nel tubo con 6,5 tonnellate di potenza. Praticamente tutta la macchina rimbalza! Gli encoder devono essere in grado di sopportare questo carico, e ci riescono”. Il principio di misurazione magnetico degli encoder rotativi, che è ideale per l'uso in ambienti difficili, soddisfa anche questo requisito.

Pali di fondazione per terreni poveri e carichi pesanti

L'infissione di pali di fondazione è necessaria in caso di scarsa qualità del suolo e di strutture particolarmente pesanti. "Il vantaggio del nostro sistema di pali Franki è che si tratta di un sistema di pali a spostamento completo. Questo significa che non abbiamo terra di scavo e non dobbiamo smaltire nulla", spiega Stefan Hemmerle. "Con la base compattata possiamo adattarci a qualsiasi terreno. Qualora non sia possibile scavare particolarmente in profondità, possiamo semplicemente realizzare una basa più grande e compattarla maggiormente, dando alla struttura la stabilità di cui ha bisogno".

Nel caso delle turbine eoliche entra in gioco un altro parametro: l'altezza della pala eolica. Per un ancoraggio sicuro nel terreno sono qui necessari dei pali inclinati, anch’essi conficcabili nel terreno con il battipalo Franki e il maglio a caduta libera. Nel terreno circostante vengono conficcati da 24 a 36 pali; due pali hanno un'inclinazione verso l'esterno, uno è inclinato verso l'interno. I pali sono quindi disposti alternativamente poiché devono resistere sia alla tensione che alla compressione, a seconda della direzione del vento.

Sistema modulare per macchine mobili

Gli encoder SIKO soddisfano le aspettative di sicurezza, precisione e robustezza che Stump-Franki richiede per le sue applicazioni. Il WV58MR fa parte del "sistema modulare di sensori PURE.MOBILE" della SIKO, che è stato sviluppato esclusivamente per le elevate esigenze delle macchine mobili e dei veicoli commerciali. Tutti i sensori recanti questa marcatura hanno le seguenti caratteristiche:

- disponibili in versione monocanale o sicura fino al livello di prestazione d (PLd)

- classi di protezione fino a IP6K9K

- gamma di temperatura estesa: da -40 a +85 °C (opzionale: +105 °C)

- alta resistenza agli urti e alle vibrazioni

- funzioni espandibili e configurabili come inclinazione, interruttori DIP, I/O digitali grazie alle schede opzionali PURE.MOBILE

“Non bisogna cambiare nulla della robustezza degli encoder!" è l'appello di Stefan Hemmerle al partner commerciale SIKO, "queste proprietà continueranno ad essere indispensabili per le nostre applicazioni nell'ingegneria civile speciale". Gli specialisti dei sensori SIKO hanno la risposta giusta grazie alle loro soluzioni di misurazione per macchine mobili.

Autrice: Michaela Wassenberg, giornalista freelance

Caratteri: 6.485, Caratteri spazi inclusi: 7.505