Sensor magnético garantiza las funciones de seguridad en las máquinas depanelizadoras

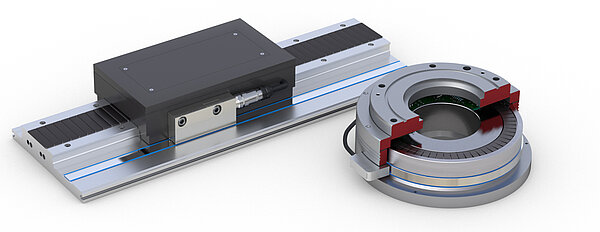

Schunk Electronic Solutions es un fabricante de componentes (unidades lineales), así como un constructor de máquinas para diversas aplicaciones en las que se utilizan motores lineales. En el depanelizado, la alta precisión y la seguridad del proceso son importantes a la hora de fresar y serrar los elementos de las placas de circuito impreso, a veces diminutos. El posicionamiento de la pieza y de la fresa debe ser absolutamente exacto.

De ello se encargan los sistemas de medición magnética absoluta MagLine de SIKO GmbH. Stefan Weiner, Drive Technology Development en Schunk Electronic Solutions, describe la situación de producción anterior: "En nuestras máquinas depanelizadoras trabajamos con un control Siemens basado en la interfaz DRIVE-CLiQ propia de Siemens. Sin embargo, el anterior sistema de medición magnética absoluta SIKO que utilizábamos no era compatible con él, ya que estaba diseñado para la tecnología SSI. Tuvimos que trabajar con convertidores que preparaban la señal para DRIVE-CLiQ. Esto supuso mucho cableado en la máquina, ya que las cajas de conexiones pueden situarse a un máximo de tres metros del eje, lo que generó costes adicionales".

Innovación: el primer sensor magnético con certificación de seguridad

Schunk buscaba una solución más económica y sencilla. Con SIKO como socio, se desarrolló la solución de sensor basada en la interfaz DRIVE-CLiQ de Siemens. La característica especial de la tecnología DRIVE-CLiQ es su capacidad SIL. Esto significa que el interfaz permite implementar las funciones de seguridad necesarias. El resultado del desarrollo posterior es el sensor magnético MSA111C con función DRIVE-CLiQ, que cuenta con la certificación SIL2. "Una característica única", afirma Andreas Wiessler, director de la unidad de negocio MagLine (tecnología de medición magnética) de SIKO GmbH. "Hemos desarrollado el primer sensor magnético de medición absoluta con un diseño abierto, es decir, en el que la escala y la electrónica están completamente desacopladas mecánicamente, que cuenta con certificación de seguridad". Y la aplicación tiene el efecto deseado para Schunk: por un lado, se consigue un importante ahorro de costes. Por otro, la función DRIVE-CLiQ integrada simplifica la puesta en servicio del sensor y la comunicación. Se puede prescindir por completo de los convertidores. El sistema de medición de SIKO se acopla directamente al controlador como solución plug-and-play. Todos los participantes de DRIVE-CLiQ son reconocidos ahora por el convertidor y registrados automáticamente en el sistema, mientras que antes había que configurar manualmente la interfaz SSI para que funcionara.

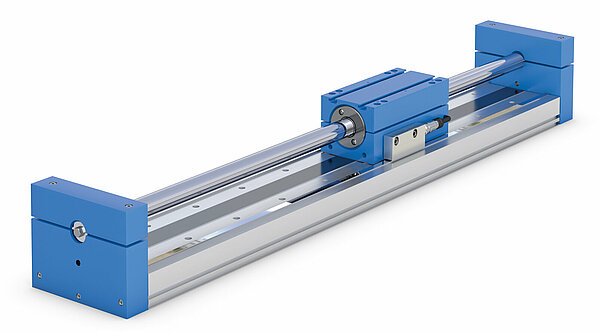

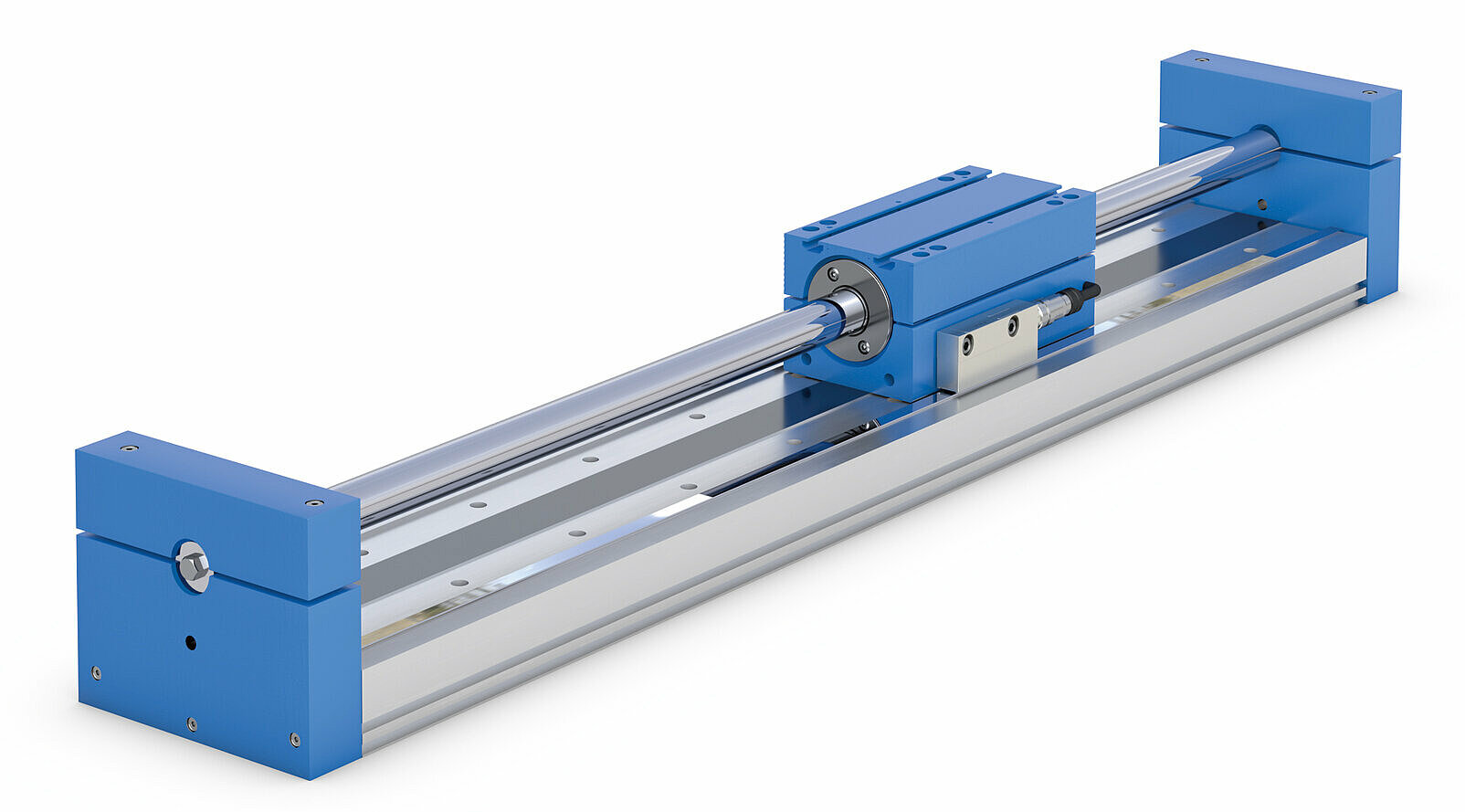

El sensor magnético asume importantes funciones relevantes para la seguridad en la aplicación, la supervisión de la posición y la velocidad. Se utiliza en varios puntos de la máquina depanelizadora, en primer lugar para determinar la posición de los portapiezas. La máquina consta de dos cajones (los sistemas Shuttle) en los que los portapiezas están montados cada uno sobre un eje lineal. Este eje consiste en un perfil X sobre el que se desplazan los carros guía de los portapiezas. Los paneles de placas de circuitos con unas dimensiones máximas de 350 mm de anchura y 430 mm de longitud se colocan manualmente en los portapiezas. El eje lineal transporta el portapiezas con el panel por debajo del cabezal de fresado. Allí, el eje asume los movimientos de mecanizado del programa CNC en dirección Y. El cabezal de fresado está montado sobre otro motor lineal, que asume la dirección X del programa CNC. En ambos ejes, hay una ranura con la cinta magnética absolutamente codificada pegada en ella en el lado del perfil X para determinar la posición del carro de rodadura. El propio cabezal del sensor se encuentra en el carro de marcha, que se desplaza sobre la guía de marcha con la cinta, escanea las posiciones y transmite la señal al control superior.

Andreas Wiessler explica la elección de un sensor absoluto: "Debido a los requisitos de seguridad, para esta aplicación sólo se consideró un sensor absoluto, que puede detectar el valor real en cualquier momento y en cualquier posición, incluso en estado sin corriente. Cuando la máquina se pone en marcha, la posición real se detecta inmediatamente, con lo que se ahorran las marchas de referencia, que son obligatorias con los sistemas incrementales convencionales".

Una gran ventaja es que el cabezal del sensor no está encapsulado en la guía. En su lugar, podemos instalar el cabezal en nuestra carcasa estándar DRIVE-CLiQ e integrar así el sensor perfectamente en nuestro eje. Los sensores encapsulados tendrían que atornillarse lateralmente, lo que provoca contornos de interferencia que siempre hay que tener en cuenta más adelante. En esta variante, todo está hecho de una sola pieza

Stefan Weiner, Schunk Electronic Solutions

Los componentes certificados facilitan la consideración de la seguridad

Las normas de seguridad se aplican principalmente a la protección del operario. Pueden surgir situaciones en las que el operario tenga que intervenir en el proceso y, por tanto, corra el riesgo de resultar herido. Para ello deben definirse niveles de seguridad, como una velocidad reducida segura o una posición segura, por ejemplo, con la puerta protectora abierta. Gracias a la determinación de la posición del sensor, es posible deducir la velocidad de forma segura. También debe garantizarse una desconexión completa, es decir, si el sensor detecta un fallo, por ejemplo, debido a una rotura de cable, un fallo de los componentes electrónicos o un sobrecalentamiento del motor, debe notificarse al sistema de control e iniciarse una desconexión inmediata.

El sensor SIKO con certificación SIL2 garantiza que la señal se transmita siempre de forma segura. Si un componente de una máquina de este tipo ya cuenta en sí mismo con la certificación de seguridad, la consideración de la seguridad de todo el sistema resulta mucho más sencilla. Stefan Weiner explica: "Utilizamos el sensor DRIVE-CLiQ como codificador de seguridad, lo integramos en nuestros ejes y podemos dar por sentadas sus características de seguridad. Después de garantizar el montaje seguro del encóder en el sistema de medición por nuestra parte, también podemos definir nuestros ejes como seguros. De este modo, nuestros clientes finales también pueden instalar la tecnología de seguridad en sus aplicaciones de forma sencilla cuando adquieren componentes individuales como los ejes lineales."

NAdemás de la certificación de seguridad, la MSA111C se caracteriza por su precisión, con una exactitud del sistema de ± 10 µm y una reproducibilidad de ≤ 2 µm. Los mecanismos de fresado de las placas de circuito impreso deben diseñarse con gran precisión para garantizar las estructuras de filigrana. Además de la detección de la posición, el sensor también puede detectar la temperatura del motor. Para ello, dispone de una entrada de sensor de temperatura que se acopla con un sensor de temperatura directamente en el motor. De este modo, el sensor puede transmitir la temperatura directamente al mando a través de la interfaz.

Stefan Weiner también alaba el diseño pequeño y compacto del sensor: "Una gran ventaja es que el cabezal del sensor no está encapsulado en la guía. En su lugar, podemos instalar el cabezal en nuestra carcasa estándar DRIVE-CLiQ e integrar así el sensor perfectamente en nuestro eje. Los sensores encapsulados tendrían que atornillarse lateralmente, lo que provoca contornos de interferencia que siempre hay que tener en cuenta más adelante. En esta variante, todo está hecho de una sola pieza". La resolución máxima de 1 µm es más que suficiente para los requisitos de Schunk. Un sistema de medición óptico sería mucho más preciso y de alta resolución, pero también mucho más caro y sensible a las condiciones ambientales. El sistema magnético de SIKO, por el contrario, es muy robusto e insensible frente a la contaminación, como el polvo, que puede producirse durante el fresado y serrado de las placas de circuito impreso a pesar de los mecanismos de aspiración.

Soluciones especiales específicas para cada cliente

En los muchos años de colaboración entre SIKO y Schunk ya se han realizado numerosos proyectos de éxito y desarrollos especiales. También el sensor DRIVE-CLiQ fue un desarrollo específico del cliente, pero no sólo está disponible en exclusiva para Schunk. El sensor SIKO con certificado SIL2 y función DRIVE-CLiQ está disponible libremente en el mercado y puede utilizarse en una amplia gama de aplicaciones con feedback del motor, como por ejemplo en la industria maderera o en la tecnología de embalajes.

Para Andreas Wiessler, la versión de seguridad del sensor magnético es la evolución lógica en el campo de las soluciones de feedback de motor, especialmente para accionamientos directos (como los motores lineales aquí presentes): "En vista de la creciente concienciación sobre las aplicaciones de seguridad y la aplicación cada vez más consecuente de la Directiva de Máquinas, vamos por buen camino con los componentes individuales certificados de seguridad. De este modo, facilitamos a nuestros clientes la implementación de las funciones de seguridad necesarias."

Autor: Michaela Wassenberg, periodista libre